- •Содержание

- •Введение

- •1 Современные требования к сварочной проволоке и способы ее изготовления

- •2 Сортамент и требования к готовой продукции

- •3 Требования к исходной заготовке

- •4 Описание и состав оборудования для производства сварочной проволоки

- •5 Предлагаемая технологическая схема производства омедненной сварочной проволоки на модульной линии волочения

- •6 Расчеты технологических параметров

- •6.1 Расчет маршрута волочения из исходной заготовки в передельную проволоку

- •6.2 Расчет маршрута волочения из передельной в готовую проволоку

- •6.3 Расчет энергосиловых параметров

- •6.4 Расчет часовой производительности стана

- •7 Расчет технико-экономических показателей

- •7.1 Качество и конкурентоспособность продукции

- •7.2 Виды контроля

- •7.3 Расчет экономической эффективности внедряемого мероприятия

- •8 Безопасность и экологичность

- •8.1 Анализ опасных и вредных факторов

- •8.2 Обеспечение безопасности труда

- •Список использованных источников

4 Описание и состав оборудования для производства сварочной проволоки

СПЦ ОАО «ММК-МЕТИЗ» был пущен в эксплуатацию в 1963 году. В настоящее время состоит из следующих отделений:

Травильное

Волочильное

Термическое

Линия оцинкования

Агрегат омеднения.

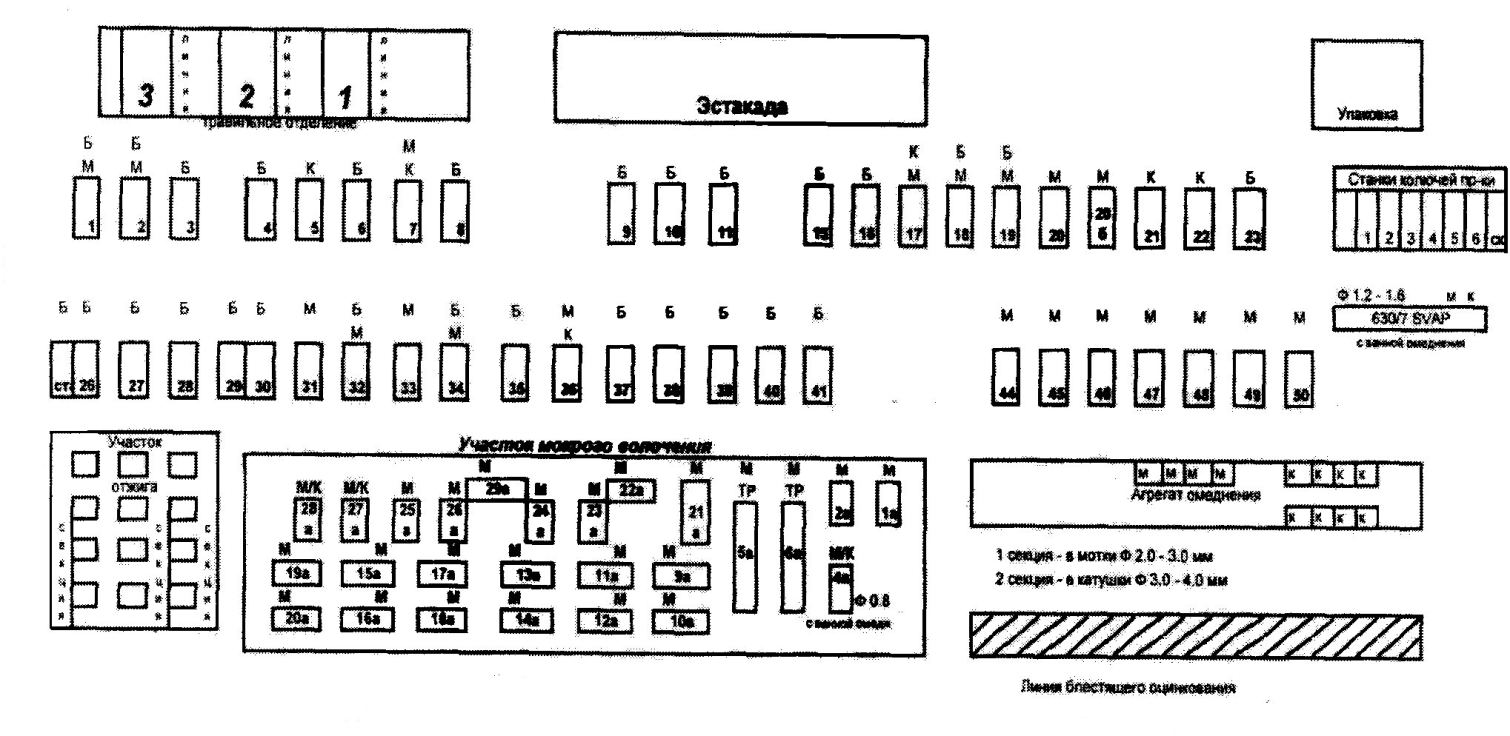

Рисунок 1 - Схема расположения основных участков и производственного оборудования в сталепроволочном цехе

Линия очистки и омеднения проволоки для сварки под флюсом предназначена для производства омедненной сварочной проволоки. Техническая характеристика линии омеднения приведена в таблице 7. На данной линии планируется производить сварочную проволоку номинальными диаметрами 0,8 – 1,6 мм и 2,0 – 5,0 мм. Технология производства этих видов проволоки, отличается.

При производстве проволоки диаметром 2,0 – 5,0 мм, размотка и подготовка поверхности катанки к волочению будет осуществляться аналогично с арматурной проволокой. При производстве сварочной проволоки, более тонких диаметров 0,8 – 1,6 мм, заготовкой будет являться передельная проволока, изготавливаемая на волочильной машине Mega Logos, далее волочение планируется осуществлять на машине мокрого волочения со скольжением ТВ4/М1.

Таблица 8 – Техническая характеристика линии омеднения

Скорость линии (механическая скорость) |

0 – 15 м/сек |

1 |

2 |

Скорость нанесения покрытия (практическая рекомендуемая скорость) |

Диаметр 2,0 – скорость 13 м/сек Диаметр 3,0 – скорость 8 м/сек Диаметр 4,0 – скорость 5 м/сек Диаметр 5,0 – скорость 4 м/сек |

Количество проволок |

1 |

Диаметр проволоки |

2,0 – 5,0 мм |

Линия прохода проволоки |

+900 мм |

Длина электролитической ванны кислотной очистки |

6500 мм |

Длина ванны меднения |

8600 мм |

Рабочая температура ванны омеднения |

45 0С |

Рабочая температура окончательной горячей мойки |

Первые 2 бака

|

Толщина медного покрытия

|

0,02 -0,4 мкм |

Общая длина линии |

Около 19,300 мм |

Описание и состав оборудования при производстве омедненной сварочной проволоки диаметром 2,0 – 5,0 мм

Травильное отделение

Состоит из трёх травильных линий:

Травильная линия

БСН-7, Гидросбив, Ванна горячей промывки, 2-х садочная ванна, 2-х садочная ванна, 2-х садочная ванна, 2-х садочная ванна, 2-х садочная ванна, Ванна фосфатирования.

Ванна бурирования: V=10 м³, концентрация раствора до 90 г/л, t=80+90 C

Травильная ванна ( 2-х садочная ванна): V=16 м³, концентрация раствора 0,5+ 23%, содержание FeSO4= 0+23%, объем заливаемой кислоты H4SO4(96%)= 2 м³, t =60+90 C

Ванна горячей промывки: V= 12 м³, t=50 C.

Ванна известкования: V= 10 м³, Концентрация раствора до 6-9% , г/л, t=80+90C

Травильная ванна (односадочная ванна) : V= 8 м³, концентрация заливаемой кислоты H4SO4= 1 м³, t= 60+90 C

Ванна фосфотирования: V= 8 м³, концентрация раствора 40+60 г/л., t=60+90 C

Ванна горячей промывки: V= 12 м³, t=50 C.

Электролитическая кислотная ванна очистки

Проволока проходит через работающую ванну, заполненную кислотным раствором, подаваемым циркуляционным насосом. Источник постоянного напряжения обеспечивает необходимый ток в ванне через ряд анодных и катодных свинцовых электродов. расположенных внутри рабочей ванны.

Электролитическая кислотная очистка проводится по режиму:

H2SO4 - 160-180 г/дм3;

FeSO4 - не более 60 г/дм3;

Температура -

![]() ;

;

Для контроля режимов работы ванны кислотной очистки установлен температурный датчик системы настройки температуры, контролер уровня рабочего раствора. Предусмотрена система воздушной очистки.

Промывочные ванны

После электролитической очистки, проволока проходит через 2 циркуляционные полипропиленовые ванны, с циркуляционным насосом. После каждой промывки имеется набор воздушных обтирочных устройств, работающих от сжатого воздуха, поступающего от воздуходувки.

Ванна химического омеднения

Проволока проходит через рабочую ванну, заполненную сернокислой медью и серной кислотой. Рабочий раствор содержится в отсеке для хранения, сделанном из полипропилена, расположенном под рабочей площадью ванны.

Ванна состоит из:

- циркуляционного насоса мощностью 1,1 кВт;

- системы обогрева

ванны, нагреваемой теплообменником

вода – вода (температура воды не менее

![]() ;

;

- температурного датчика и системы настройки температуры;

- контролера уровня раствора и системой воздушной очистки;

- трубопровода и соединительных узлов.

Меднение проводится при температуре в растворе следующего соства:

CuSO4 - 25-40 г/дм3;

H2SO4 - 40-65 г/дм3;

FeSO4 – не более 60 г/дм3.

Промывочные ванны для окончательной промывки в холодной и горячей воде

Для каждой промывки имеется циркуляционная полипропиленовая ванна, с циркуляционным насосом, теплообменником вода – вода, с регулировкой уровней и датчиком температуры.

После каждой промывки имеется набор воздушных обтирочных устройств, работающих от сжатого воздуха, поступающего от воздуходувки, включенной в поставку:

первая промывка в холодной воде;

воздушная обдувка;

вторая промывка в холодной воде

воздушная обдувка;

окончательная

промывка в горячей воде

![]() ;

;

воздушная обдувка.

Волочильное отделение

Станы однократного волочения.

Волочильные станы № 1, 2, 34. ВСМ 1/650

Диаметр барабана 650мм. Количество блоков 1. диаметр исходной заготовки 12 мм. Диаметр готовой проволоки 5,0- 10,5 мм. Предел прочности исходной проволоки 60- 110 кг/м м³. Частота тока 50 гер/сек. Вес бунта проволоки 250 кг. Количество скоростей 4. скорость волочения 70, 90, 145, 202 м/мин. Электродвигатель 5А МК/250. Мощность 75 кВт. Вес стана 22000кг.

Станы многократного волочения без скольжения.

Волочильные станы № 4, 5, 26, 27, 28, 29, 30. ИDZSA-2500/3.

Диаметр барабана 550 мм. Количество блоков 3. Диаметр исходной заготовки 8 мм. Диаметр готовой проволоки 3,5-6,0 мм. Количество скоростей 4. скорость волочения 200-800 м/мин. Эл.двигатель SMR/250 S.4. Мощность 55 кВт . Вес стана 20000 кг.

Волочильные станы № 6, 7, 8, 48, 49, 50.

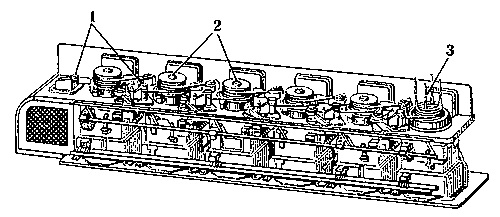

1 — волоки; 2 — тянущие промежуточные барабаны; 3 — тянущий чистовой барабан

Рисунок 2 - Стан многократного волочения

Волочильные станы № 6, 7, 8, 48, 49, 50.

Диаметр барабана 550мм. Количество блоков 5. Диаметр исходной заготовки 7 мм. Диаметр готовой проволоки 1,4-3,5 мм. Количество скоростей 4. скорость волочения 200-800 м/мин. Электродвигатель SMR/250. S.4. Мощность 55 кВт.

Волочильные станы № 31, 32, 33. UDZA-2500/2

Диаметр барабана 550 мм. Количество блоков 2. диаметр исходной заготовки 10 мм. Диаметр готовой проволоки 4,5-6,0 мм. Количество скоростей 4. скорость волочения 200-800 м/мин. Электродвигатель SMR/50. S.4 мощностью 55 кВт.

Станы мокрого волочения

Волочильные станы № 15, 16, 21,22,23,24. UDZSA- 2500 /6.

Диаметр барабана 550 мм. Количество блоков 6. Диаметр исходной заготовки 6,5 мм. Диаметр готовой проволоки 2 мм. Материал проволоки- сталь. Предел прочности исходной заготовки 100 кг/мм. Количество скоростей 4. скорость волочения 200-800 м/мин. Электродвигатель блоков тип SMR/ 250.S.4/ мощность 55 кВт. Вес стана 22000 кг.

Волочильные станы № 20, 206. UDSATO-631/12

Диаметр барабана 400 мм. Количество блоков 12. Диаметр исходной заготовки 3,5 мм. Диаметр готовой проволоки 0,8- 0,9 мм. Количество скоростей 4. Скорость волочения 14 м/мин. Электродвигатель KMP. Мощность 11 кВт.

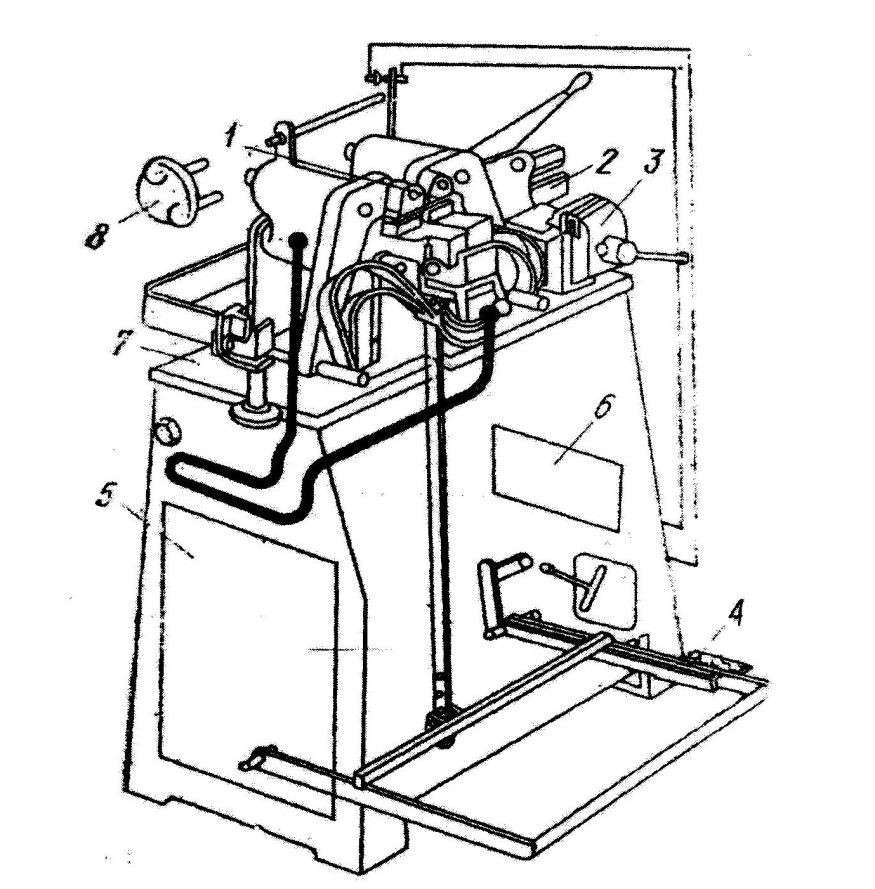

На каждом стане имеется станок для заострения проволоки, показанной на рисунке 3.

Рисунок 3 - Острильный станок

Острильный станок- станок для заострения проволоки с пристроенным устройством для отрезания проволоки. Станки предназначены для заострения железной, стальной, медной проволоки и прочей металлической проволоки с помощью горизонтально расположенных пар волков.

Техническая характеристика:

максимальный диаметр проволоки- 10 мм.

Число оборотов волков- 40 об/мин;

максимальное усилие реза ножниц - 4500 кг.

Почти все современные волочильные машины снабжают аппаратами для стыковой электрической сварки концов проволоки. Применение сварки облегчает труд и позволяет проводить не прерывно различные технические процессы.

Применяются для сварки проволоки 2,0-8,0 мм. В процессе сварки через приставленные в плотную концы проволоки пропускают электрический ток, который разогревает их до нужных температур. Пружины сближают нагретые концы проволоки, и происходит их сварка.

1 - зажимные губки; 2 - ножницы; 3 - тисочки; 4 - педаль включения; 5 - трансформатор; 6- включающее и выключающее устройство; 7- корпус; 8 - вилка для установки силы тока в трансформаторе

Рисунок 4 - Сварочный аппарат типа АСП-10

Термическое отделение

В цехе имеется 36 колпаковых печей, расположенных в 3 блоках.

Используются для светлого отжига проволоки, катанки в мотках, бухтах.

-мощность печи 150 кВт;

-температура нагрева изделия 800°C;

-размер рабочего пространства по муфелю 1170*1425мм;

-число тепловых зон 2;

-число фазы 3;

-мощность холостого хода 14,5 квт;

-время разогрева печи до рабочей температуры 6 часов;

-время цикла термической обработки 12 часов;

-расход защитного

газа 1

![]() /час;

/час;

-атмосфера нейтральная.

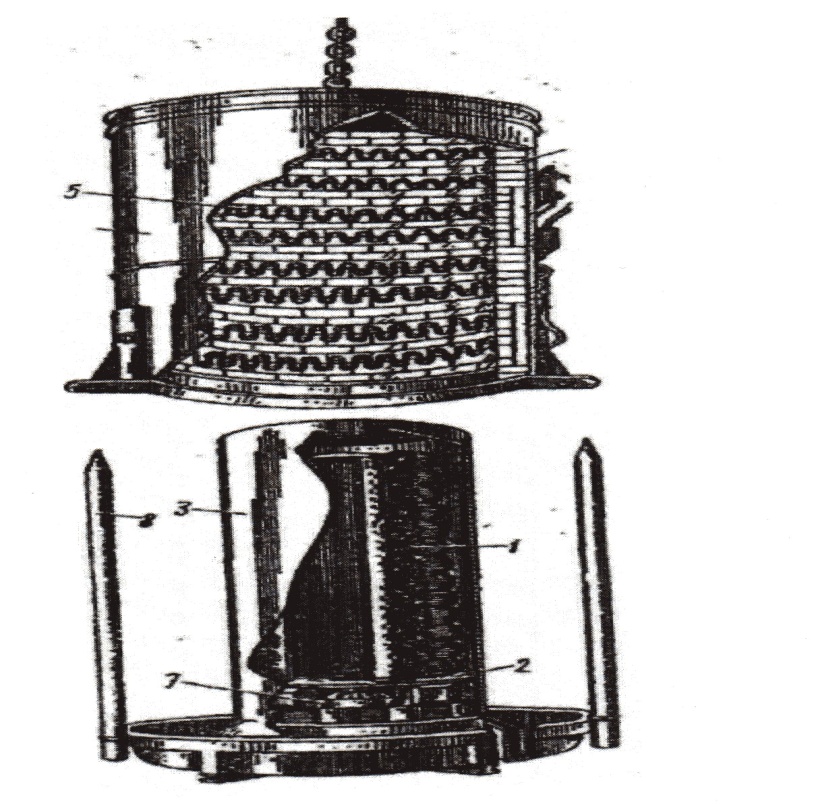

1-Отжигаемая проволока; 2- поддон; 3- муфель; 4- нагревательный колпак; 5- плоские нагревательные спирали; 6- огнеупорная кладка; 7- вентилятор; 8- направляющие

Рисунок 5 - Колпаковая электрическая печь

Вращающийся волокодержатель

Вращающийся волокодержатель помещается на выход линии для уплотнения медного покрытия на проволоке (калибрующая протяжка). Волокодержатель состоит из электродвигателя, смазочной системы с баком и циркуляционного насоса.

В смазочную систему засыпается смазка на основе стеарата натрия (с высоким содержанием жирных кислот).

Чистовой блок модели МОТ50

Техническая характеристика:

Диаметр катушки - 500 мм

Диаметр шкивов компенсатора – 250 мм

Число шкивов компенсатора – 5 (3+2)

Максимальная скорость – 7,5 м/с

Вместимость резервуара для смазки – 70 литров

Проволока вытягивается вытяжным барабаном. Проволока, выходящая из вытяжного барабана, входит в устройство, регулирующее натяжение, которое синхронизирует скорость с последующей моталкой.

Горизонтальная моталка модели ВО80 на катушку

Горизонтальная моталка тип ВО80 предназначена для намотки проволоки на разъемную и цельнометаллическую катушки весом до 1т.

Равномерная послойная укладка осуществляется механизированной траверсой, которая приводится в движение посредством электродвигателя, что позволяет производить неограниченную настройку шага.

Жидкокристаллический дисплей Сименс, с клавиатурой IP65, являясь главным интерфейсом установки, должен отображать:

- установки пропуска барабанов для настройки на необходимые условия работы;

- реальное текущее положение барабанов;

- сигналы тревоги от любого привода;

- сигналы тревоги линии, идущие с любых элементов, установленных на линию волочения;

- счетчик метража и суммарного метража;

- установка скорости линии и текущая скорость.

Вертикальная моталка AIMV 60 в розетту

Намотка проволоки в розетту осуществляется вертикальной моталкой AIMV 60.

Проволока входит в вертикальный вал с отверстием над машиной, а затем наматывается вокруг неподвижного натяжного барабана. Натяжные барабаны имеют диаметр 600мм.

Для настройки укладки витков проволоки и спиральности имеется двойное правильное устройство перед самим натяжным барабаном. Устройство состоит из двух 5 – ти роликовых секций, расположенных горизонтально и вертикально. Ролики должны вращаться и на их поверхности не должно быть порезов. Настройка роликов производится от большей деформации проволоки (меньшее расстояние между группами роликов) к меньшей (большее расстояние между роликами).

После намотки проволоки на натяжной барабан и перед ее падением на нижнюю платформу (подвижная платформа с двумя положениями) проволока проходит через систему специальной модели, направляющую бунты к укладочной системе. Шаг укладки задается двигателем переменного тока. Для снятия заполненного барабана предназначена съемная тележка, намотка проволоки в розетту осуществляется равномерно с заданным натяжением проволоки. Максимальная скорость намотки 15 м/сек.

Описание и состав оборудования при производстве омедненной сварочной проволоки диаметром 0,8 – 1,6 мм

При производстве данного вида продукции заготовкой является передельная проволока, полученная на волочильном стане Mega Logos, предварительно прошедшая блок механической очистки. На линию омеднения передельная проволока поступает в катушках.

Разматывающее устройство SB.2

Размотка передельной проволоки осуществляется на разматывающем устройстве SB.2, состоящем из стальной электросварной конструкции, снабжено автоматическим поворотным рычагом, управляемым электродвигателем переменного тока для снятия частично обработанной проволоки с двух катушек или бухт последовательно, без остановки волочильного стана.

Катушки (бухты) устанавливаются вертикально на щеку, затем проволока последовательно пропускается через систему передающих роликов к стану мокрого волочения.

Стан мокрого волочения со скольжением ТВ4/М1

Волочение проволоки осуществляется на стане мокрого волочения со скольжением, технические характеристики которого представлены в таблице 9.

Таблица 9 – Технические характеристики стана мокрого волочения со скольжением ТВ4/М1

Выходной диаметр проволоки |

0,60 -1,60 мм |

Максимальная скорость |

20 м/сек |

Максимальное обжатие за проход |

27 %(17) |

Вращающаяся входная волока |

1 |

Количество проходов мокрого волочения |

11 |

Волока для калибрующего волочения на выходе из стана |

1 |

Независимый моноблок |

9,5 кВт – 1150 об/мин |

а) Вращающаяся входная сухая волока

Первый этап волочения проходит через сухую волоку для предварительного обжатия проволоки от 10 до 30% с целью формирования смазочного слоя.

б) Стан мокрого волочения со скольжением представляет собой систему волочения проволоки с погруженными конусами с 4 –я горизонтальными осями. Все волоки вращающиеся.

Объем ванны мокрого

волочения 450 л. Циркуляция смазки в ванне

обеспечивается насосом. Температура

волочильной эмульсии должна составлять

40 -

![]() С,

что обеспечивается посредством

погруженного медного змеевика.

Концентрация смазки должна составлять

4 -6%.

С,

что обеспечивается посредством

погруженного медного змеевика.

Концентрация смазки должна составлять

4 -6%.

Стан снабжен системой протяжки с независимым моноблоком во избежание проскальзывания между последним проходом волочения и калибрующей волоокой на выходе из ванны меднения. Моноблок приводится в движение приводным электродвигателем, управляемым компенсатором, установленным непосредственно в корпусе стана.

Ванна омеднения модели VR.4

Ванна представляет собой электросварную конструкцию из нержавеющей стали с отдельными баками для:

- травления;

- омеднения

- промывки;

- калибровки и полировки поверхности проволоки (смазки поверхности проволоки в эмульсии перед последней дрессировочной волокой).

Проволока выходит с натяжного барабана волочильного стана и попадает в ванну омеднения посредством притормаживающих шкивов.

1. Для удаления окалины и очистки проволоки перед нанесением покрытия, применяют химический метод удаления окалины – травление.

Травление поверхности проволоки проходит в растворе следующего состава:

H2SO4 - 70-150г/дм3

FeSO4 не более 35г/дм3

Для приготовления раствора травления в бак (объем 95л) заливается около 80 л воды, затем медленно тонкой струей вводится 5,6 л серной кислоты. Уровень раствора доводится водой до рабочего уровня.

Омеднение проводится в растворе следующего состава:

CuSO4 - 25-55г/дм3

H2SO4 - 90-170г/дм3

FeSO4 не более 10г/дм3

Приготовление раствора проводится по следующей схеме:

в бак объемом 260 л заливается около 220 л воды;

медленно тонкой струей добавить серную кислоту из расчета 150г/л;

медленно добавить сульфат меди из расчета 40г/л.

объем раствора доводится водой до рабочего уровня (после достижения рабочего объема шкивы должны быть полностью погруженными в раствор).

Корректировка ванны омеднения осуществляется автоматической системой контроля ванн омеднения.

Далее (в третьем баке) проводится промывка проточной водой с общим или частичным обновлением. Для заполнения бака заливается вода до необходимого уровня. Промывка проводится в целях очистки поверхности проволоки от остатков окалины и других поверхностных загрязнений.

Данная технология предусматривает очистку поверхности проволоки в процессе волочения. Очистка производится на многократной машине сухого волочения за счет применения на последней протяжке жидкой смазки.

Четвертый бак (объем 100 л) заполнен смазочной эмульсией для калибрующей протяжки проволоки. Для калибрующей протяжки омедненной сварочной проволоки применяется водно-мыльная эмульсия. Температура эксплуатации эмульсии составляет 400С.

Затем проволока проходит последнюю калибрующую протяжку на готовый размер.

Волока располагается в поворотной головке.

Компенсатор ВВ.1

Устройство сделано из стального каркаса, содержащего две группы шкивов, одна неподвижная, другая скользящая вертикально для поддержания постоянного натяжения проволоки при намотке на шкивы, через силу тяжести, воздействующую на подвижную группу шкивов. Аналоговый электромагнитный датчик, подсоединенный к подвижной группе, выдает системе сигнал о положении для управления скоростью.

Горизонтальная моталка AF800

Приемное устройство (моталка) имеет следующие технические характеристики (таблица 10)

Таблица 10 – Технические характеристики моталки AF800

Наружный фланец |

800 мм |

Диаметр сердечника |

355 мм |

Внешняя ширина |

550 мм |

Вес катушки с проволокой |

1000 кг |

Диапазон диаметров проволоки |

0,6 – 1,60 мм |

Максимальная скорость |

20 м/сек. |

Для настройки укладки витков проволоки и спиральности имеется двойное правильное устройство перед самим натяжным барабаном. Устройство состоит из двух 5 –ти роликовых секций, расположенных горизонтально и вертикально. Ролики должны вращаться и на их поверхности не должно быть порезов.