- •Содержание

- •Введение

- •1 Современные требования к сварочной проволоке и способы ее изготовления

- •2 Сортамент и требования к готовой продукции

- •3 Требования к исходной заготовке

- •4 Описание и состав оборудования для производства сварочной проволоки

- •5 Предлагаемая технологическая схема производства омедненной сварочной проволоки на модульной линии волочения

- •6 Расчеты технологических параметров

- •6.1 Расчет маршрута волочения из исходной заготовки в передельную проволоку

- •6.2 Расчет маршрута волочения из передельной в готовую проволоку

- •6.3 Расчет энергосиловых параметров

- •6.4 Расчет часовой производительности стана

- •7 Расчет технико-экономических показателей

- •7.1 Качество и конкурентоспособность продукции

- •7.2 Виды контроля

- •7.3 Расчет экономической эффективности внедряемого мероприятия

- •8 Безопасность и экологичность

- •8.1 Анализ опасных и вредных факторов

- •8.2 Обеспечение безопасности труда

- •Список использованных источников

8.2 Обеспечение безопасности труда

В СПЦ ОАО «Магнитогорский метизно-калибровочный завод «ММК – Метиз» обеспечение безопасности труда заключается в устройстве:

1) вентиляции;

2) производственного освещения;

3) электробезопасности;

4) пожарной безопасности;

5) безопасности машин и механизмов.

Вентиляция

Нормирование работ, предотвращающих воздействие вредных испарений в процессе производства проволоки, будет осуществляться в соответствии с ГОСТ 12 3.008-75, согласно которого будут применены:

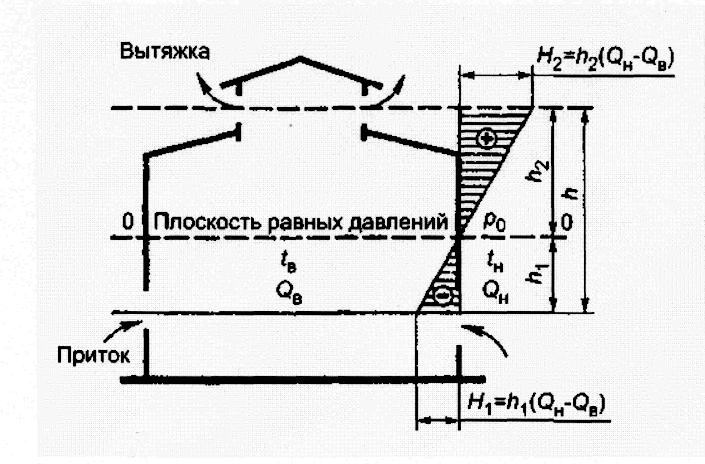

Аэрацией называется организованная естественная общеобменная вентиляция помещений в результате поступления и удаления воздуха через открывающиеся фрамуги окон и фонарей [24]. Воздухообмен в помещении регулируют различной степенью открывания фрамуг (в зависимости от температуры наружного воздуха, скорости и направления ветра). Поступление наружного воздуха в цех в холодный период года организуют так, чтобы холодный воздух не попадал в рабочую зону. Для этого наружный воздух подают в помещение через проемы, расположенные не ниже 4,5м от пола (рисунок 3.1), в теплый период года приток наружного воздуха ориентируют через нижний ярус оконных проемов (h=1,5-2,0м).

Рисунок 9 – Устройство светоаэрационного фонаря

При расчете аэрации определяют требуемую площадь проходного сечения проемов и аэрационных фонарей для подачи и удаления необходимого количества воздуха. Исходными данными являются конструктивные размеры помещений, проемов и фонарей, величины теплопродукции в помещении, параметры наружного воздуха. Согласно СНиП 2.04.05-91 расчет рекомендуется выполнять на действие гравитационного давления. Ветровой напор надлежит учитывать только при решении вопросов вентиляционных проемов от задувания. При расчете аэрации составляют материальный (по воздуху) и тепловой баланс помещения.

Технологический процесс производства катанки включает в себя сварку в стык задних концов бунтов для обеспечения непрерывности процесса. Но, как известно, сварочные процессы отличаются интенсивными тепловыделениями (лучистыми и конвективными), пылевыделениями, приводящими к большой запыленности производственных помещений токсичной мелкодисперсной пылью, и газовыделениями, действующими отрицательно на организм работающих. В связи с этим необходимо применение местных отсосов соответствующих конструкций с расположением их в местах наибольших концентраций.

В СПЦ ОАО «Магнитогорский метизно-калибровочный завод «ММК – Метиз» применяются как малогабаритные отсосы, встраиваемые в держатели сварочных аппаратов, так и стационарные. Аналогичные отсосы планируется применять и на проектируемом, участке по производству проволоки из низкоуглеродистых марок стали.

Производственное освещение

Нормирование производственного освещения осуществляется в соответствии со СНиП23-05-95 «Естественное и искусственное освещение».

В процессе производства сварочной и арматурной проволоки особое внимание необходимо уделить рабочим местам волочильщиков, так как в процессе им необходимо постоянно пользоваться измерительным прибором, для контроля диаметра.

В соответствии с нормами СНиП23-05-95 работы, выполняемые производственным персоналом (волочильщик) относятся к III разряду зрительной работы и В-подразряду, следовательно, норма общей освещенности составляет – 300лк.

Освещение в цехе осуществляется, как естественными, так и искусственными путями.

Естественное освещение осуществляется за счет проникновения света через светоаэрационные фонари и остекленные участки в стенах цеха. В качестве искусственных источников света, с целью обеспечения нормальных условий труда в отделениях цеха, используются лампы ДРЛ-1000-2 (дуговые ртутные люминесцентные) и светильники местного назначения.

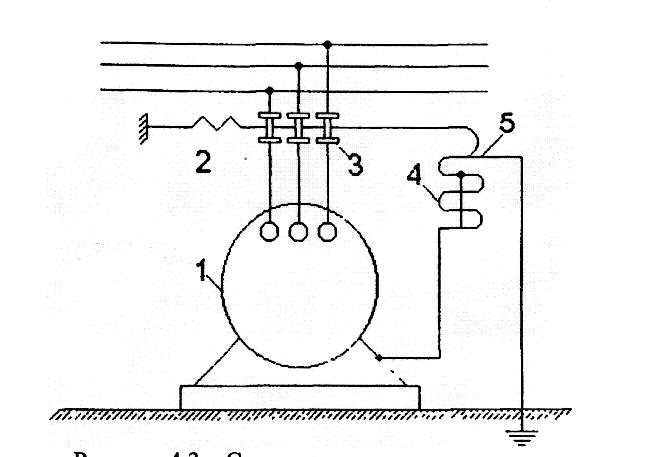

Электробезопасность

Нормирование осуществляется в соответствии с ГОСТ 12.1.019-86 «Электробезопасность. Общие требования» и ГОСТ 12.01.030-87 «Электробезопасность, защитное заземление».

Основными источниками опасности в цехе являются электродвигатели волочильных станов, самодвижущиеся плетки и подъемные краны.

Способами защиты от поражения током являются применение защитного: заземления, отключения.

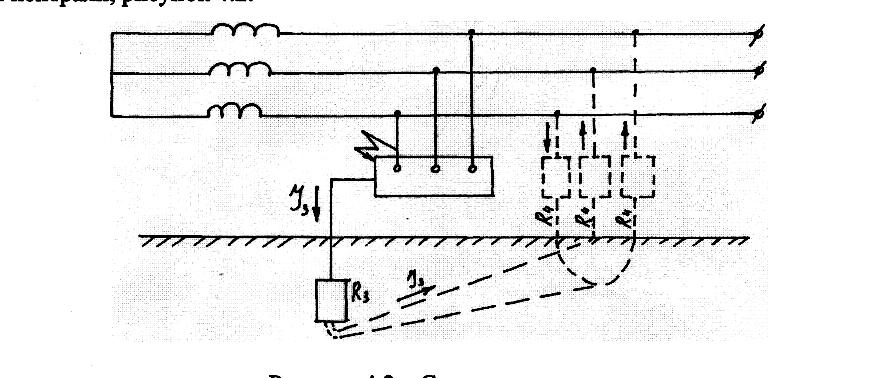

Защитное заземление устраняет опасность поражения людей электричеством при появлении напряжения на конструктивных частях электрического оборудования. Применяется в трехфазной, трехпроводной сети напряжением до 1000В с изолированной нейтралью и выше 1000 В с любым режимом нейтрали, рисунок 10.

Защитное отключение выполняется в дополнение или взамен заземления. Оно обеспечивает автоматическое отключение установки от питающей сети при опасности возникновения поражения током. Применяется в электрических установках любого напряжения и при любом режиме нейтрали, срабатывание при малых напряжениях на корпусе 20-40 В, рисунок 10.

Рисунок 10 – Схема заземления

Отключение осуществляется посредством выключателей или контакторов, снабженных отключающим реле. Выключатель защитного отключения состоит из электромагнитной катушки, сердечник которой в обычном положении удерживает рубильник или специальный автомат, включенный в сеть. Электромагнитная катушка одним выводом присоединяется к корпусу защищаемой электроустановки, другим к заземлителю. При достижении на корпусе защищаемой электроустановки напряжения свыше 24-40 В, через катушку проходит ток, вследствие чего сердечники втягивается внутрь катушки и рубильник под действием пружины включает ток, снимая напряжение с защищаемой установки, рисунок 11.

Рисунок 11 – Схема защитного отключения

Безопасность машин и механизмов

Нормирование безопасности машин и механизмов в процессе производства осуществляется в соответствии с ГОСТ 12.1.011-87 «Общие требования к средствам защиты», ГОСТ 12.2.063-81 «Оборудование производственное. Ограждения защитные».

Безопасность при обслуживании волочильного оборудования зависит от качества металла, из которого изготовлена катанка, качества подготовки ее к волочению, обеспечение технических мер безопасности на волочильных станах и соблюдение безопасных приемов и мер личной безопасности во время выполнения технологических операций при протяжке проволоки.

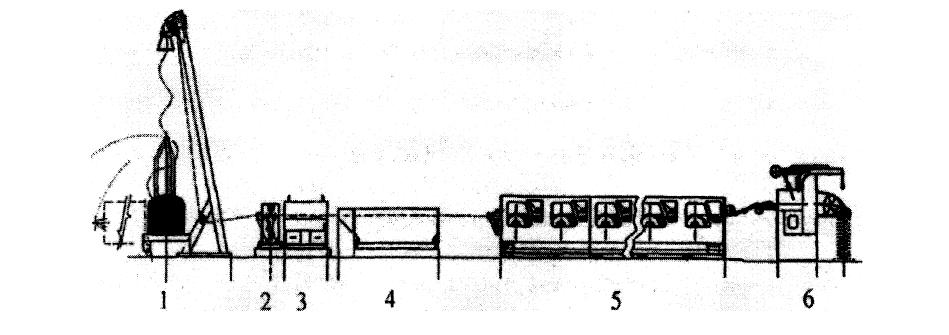

Большое значение для безопасной работы, кроме соблюдения технологических мер безопасности, имеет правильное размещение оборудования, рисунок 12.

1 – размотка катанки, 2 – окалиноломатель, 3 – блок обработки паром, 4 – модуль нанесения подсмазочного покрытия и сушки, 5 – модуль волочения + профилирующий роликовый модуль, 6 – устройство непрерывного съема проволоки

Рисунок 12 – Схема расположения модулей линии волочения проволоки

При нормальной работе волочильной машины зоны вращения барабанов и движения проволоки являются потенциально опасными зонами травмирования, размеры которых зависят от скорости волочения, механических свойств проволоки и габаритов волочильного стана. Для исключения или уменьшения контакта человека с опасной зоной я предлагаю: установить модульные линии по производству проволоки из низкоуглеродистых марок стали, основной составляющей которых являются волочильные машины серии MegaLogos 1270 и линии омеднения. Новые волочильные машины MegaLogos отличаются от традиционных машин волочения стальной проволоки. Они разработаны с учетом требований эргономики, повышают эффективность и безопасность работы оператора, обладают повышенной скоростью волочения. За счет горизонтальной компоновки барабанов оператор быстрее заправляет проволоку на барабаны, чем при вертикальных барабанах обычных машин такого класса. Оператору больше не нужно подниматься и дотягиваться до вертикальных барабанов во время заправки проволоки, что снижает угрозу травмирования. Оператор может добавлять мыльную смазку в мыльницы в любое время и даже в процессе работы. Линии омеднения также обладают высокой степенью безопасности и не требуют больших нагрузок от операторов. На всем оборудовании применяют специальные защитные средства: система дистанционного управления, оградительные и блокирующие устройства, сигнализация и предохранительные средства защиты.

Оборудование рекомендуется красить в светло – зеленый цвет. Размеры площадки рабочего места должны обеспечивать свободное и безопасное перемещение рабочего при выполнении трудовых операций.

Заключение

В данном дипломном проекте сделан обзор к требованиям к сварочной проволоке и способы ее производства. Представлены требования к исходной заготовке и готовой продукции. Описан состав технологического оборудования. Выполнены расчеты технологических параметров и технико- экономических показателей. Проведен анализ безопасности и экологичности работы в СПЦ ОАО «ММК-Метиз».

Целью дипломного проекта являлась разработка схемы производства омедененной сварочной проволоки на модульной линии волочения.

Переход на применение свариваемой стали периодического профиля с пределом текучести не менее 500Н/мм2, кроме повышения эксплуатационной надежности и долговечности железобетона обеспечит существенную экономию металла. Такая арматурная сталь отвечает требованиям ENV 10080, DINVENV 10080 и другим международным стандартам.

Сегодня сварочная проволока с омедненной поверхностью по своему качеству не уступает зарубежным аналогам, а по некоторым параметрам их превосходит. Несмотря на высокие технические характеристики такой проволоки, серьезным недостатком ее производства является высокая технологическая стоимость. Таким образом, главной задачей по производству сварочной проволоки, является повышение качества проволоки, а значит и катанки, из которой она производится; минимизация затрат на предварительную подготовку катанки и на все технологические операции по производству данного вида продукции. В дипломном проекте предлагается новая технологическая схема производства сварочной проволоки, которая решает данные вопросы, приводит к снижению себестоимости. На мировом рынке появится конкурентоспособная сварочная проволока российского производства, которая не по цене, не по качеству не будет уступать западным аналогам.