- •1 Применяемая элементная база

- •05(08)- Выход

- •06(09)-Выход

- •01,02,06,05-Входы

- •09,10,11,12,13,07,08,14,15-Выходы

- •01,03,05,09,11,13- Входы

- •02,04,06,08,10,12- Выходы

- •Электрические и световые параметры

- •2 Описания работы устройства по структурной схеме

- •3 Анализ работы составных узлов устройства

- •4 Расчетная часть

- •5 Технолическая часть

- •6 Техника безопасности

- •7 Экономическая часть

- •Список используемой литературы

- •Содержание

4 Расчетная часть

4.1 Произвести расчет добавочного сопротивления

4.2 Исходные данные.

UH=2,4 B

UL=0,4 B

IH=10 мА

UП=5 В

UПР VD=2,2 B

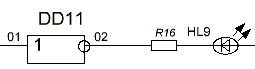

Для расчета добавочного сопротивления R8 составляем уравнение второго закона Кирхгофа для цепи DD9.1, R8 HL1+5. При напряжении высокого уровня на входе на выходе 02 DD9.1 устанавливается напряжение ≤0,4 В, поэтому величина входного напряжения будет иметь величину ≤0,4 В которое прикладывается к сопротивлению R8, поэтому уравнение второго закона Кирхгофа будет иметь следующий вид:

Uп=Uhl1+In*R8+Ul (4.1.1)

Из формулы 4.1.1 выражаем сопротивление R8 и подставляем числовые значения:

R8= UП- UL- UПР HL1/In=5-0,4-2,2/0,01=240 Ом

Данное сопротивление находится в ряду номинальных сопротивлений резистора.

Определяем мощность выделяемого сопротивления R8:

PR8=In2*R8 (4.1.2)

Полученные значения сопротивления и тока подставим в расчетную формулу:

PR8=0.012*240=0.024

Так как минимальное значение мощности сопротивлений 0,125Вт, а расчётное значительно меньше 0,024 Вт, то принимаем сопротивление мощностью 0,125 Вт.

5 Технолическая часть

5.1 Технология изготовления платы печатной

Технология изготовления платы ручным способом в условиях лаборатории имеет определенную последовательность и набор операций, которые должны неукоснительно соблюдаться.

Вначале из листа изоляционного материала вырубается заготовка по размеру чертежа платы. В качестве изоляционного материала для изготовления печатной платы применяют стеклотекстолит фольгированный марки: СФ-1-35, СФ-2-35, СФ-1-50, СФ-1Н-50, СФ-2Н-50, фольгированный диэлектрик марки: ФДТ-1, ФДТ-2, ФДМЭ-1, ФДМ-1, ФДМ-2, ФДМТ-1.

Заготовку тщательно зачищают от заусенцев и обезжиривают химическим способом в растворе ацетона или бензина с последующим промыванием в воде и сушкой.

На заготовку накладывают чертеж платы и сверлят отверстия. Отверстия сверлят по размеру согласно чертежу платы. Для микросхем диаметр отверстия обычно сверлят 0,6мм……0,8мм, для других радиоэлементов- 0,8мм…..1,2мм. Установочные отверстия платы имеют диаметр 3,2мм……3,5мм.

Рисунок проводников и контактных площадок переносят с чертежа на заготовку с помощью копировальной бумаги. Затем рисунок на плате обводят лаком или масляной краской с помощью рейсфедера или другим острым предметом. Ширина проводников обычно составляет от 0,5мм до 1,5мм. Плату сушат до полного высыхания лака.

Травление рисунка осуществляют в растворах сильных окислителей (хлорное железо) или кислот. Медь, не защищенная слоем лака, растворяется

и, таким образом, на плате остается слой меди по рисунку проводников.

Плату тщательно промывают в проточной воде, чтобы исключить остатки на ней травящего раствора. Затем сушат.

Слой лака удаляют с поверхности платы растворителем. Плату вновь промывают и сушат.

Поверхность проводников лудят припоем ПОС-61, чтобы предотвратить окисление медных проводников и исключить микротрещины.

Плату просматривают на наличие ненужных перемычек из припоя. Подозрительные места прозванивают для выявления замыкания между проводниками или разрыва проводников. Устраняют недостатки и, после повторного контроля, отдают её для выполнения монтажа.

5.2 Монтаж

Во многих схемах применяются микромощные микросхемы, изготовленные по КМОП технологии (серии 561, 1533, 564), а также полевые транзисторы. Все эти детали, пока они не установлены в плату, боятся статического электричества. На человеке оно образуется из-за трения одежды и может превышать потенциал 1000 В. Поэтому до прикосновения к этим деталям необходимо надеть заземленный браслет или хотя бы коснуться рукой металла батареи отопления. Детали, боящиеся статического электричества, должны храниться в металлической фольге или в специальных коробках. Для защиты полевых транзисторов выводы у них можно обмотать оголенным проводом, который снимается при монтаже. Монтаж этих деталей на плату лучше выполнять в последнюю очередь, после установки всех остальных деталей.

Сборку печатной платы начинают с установки элементов, требующих механического крепления. При этом приходится иногда расширять отверстия и пазы, а делать это с уже установленными деталями неудобно.

Все устанавливаемые детали не должны иметь на корпусе царапин, трещин, вмятин или каких-то других механических повреждений. Даже если такие детали и работают, то еще не значит, что это продлится долго.

Детали устанавливаются так, чтобы они не касались друг друга.

Паяльник лучше использовать с заземляемым жалом, а температура жала должна быть около 270°С. Если она значительно выше, то припой на жале быстро выгорает и приобретает серый цвет, а при нормальной температуре расплавленный припой не теряет зеркального блеска, который остается и после его остывания. Такая пайка обеспечивает качественное электрическое соединение.

Для ускорения пайки используют жидкий спирто-канифольный флюс — он разрушает окисную пленку на поверхности выводов деталей. Флюс легко можно сделать самостоятельно, растворив кусок канифоли в спирте в пропорции примерно 1:10.

При пайке элементов, чтобы их не перегревать, паяльником с припоем на жале касаются выводов не более чем в течение 3 секунд. Сами элементы при этом удобно придерживать пинцетом. Для лучшей пайки выводы деталей полезно до установки на плату предварительно облудить. При установке элементов их выводы загибаются так, чтобы была видна маркировка. Это пригодится, когда будете настраивать устройство и разбираться в ошибках монтажа.

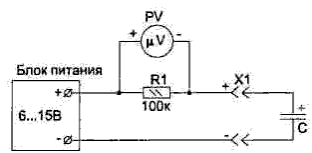

Некоторые детали (диоды, стабилитроны, электролитические конденсаторы и др.) имеют полярность, и ее необходимо соблюдать при монтаже. Наиболее легко ошибиться с установкой электролитических конденсаторов, особенно импортного производства, так как справочную информацию по ним найти трудно, а на корпусе полярность не указана.

В этом случае удобно воспользоваться схемой, которая позволит по минимуму тока утечки конденсатора легко определить его полярность.

Постоянные резисторы и конденсаторы, заменяемые при ремонте устройств, смонтированных печатным способом, не рекомендуется выпаивать из печатной платы — выводы нужно аккуратно откусывать бокорезами таким образом, чтобы в печатной плате остались выводы длиной 8 — 10 мм. Они используются в дальнейшем для подсоединения деталей, устанавливаемых на место вышедших из строя. Припаивать новую деталь нужно быстро, не допуская перегрева места пайки, иначе может выгореть печатный проводник. Обрыв токопроводящей дорожки на плате, как правило, вызывается чаще всего именно такой неаккуратностью (проводник при перегреве отслаивается). Иногда обрыв может возникнуть также вследствие деформации самой платы или просто механического повреждения проводника:

Если обрыв проводника имеет вид трещины шириной не более 1 мм, то трещину следует залить припоем так, чтобы он прочно соединился с проводником на 5 — 10 мм по обе стороны от трещины. При повреждении печатного проводника на большем протяжении его восстанавливают прокладкой медного луженого провода диаметром 0,8 мм, концы которого впаивают в отверстия, имеющиеся на концах токопроводящей дорожки. Провод следует уложить на токопроводящую дорожку, чтобы не нарушать прежнего взаимного расположения проводов, иначе могут измениться емкости между проводниками, что приведет к изменению взаимосвязей между различными элементами схемы.

Если же доступ к поврежденной печатной линии затруднен, то устанавливается перемычка с.другой стороны платы. В этом случае перемычка выгибается в виде буквы П во избежание замыканий с другими линиями. Концы перемычки припаивают к конечным точкам поврежденной линии.

Прогоревший участок изоляционной основы платы высверливается, а

поврежденный участок схемы заменяется навесным монтажом (проводами).

У новой детали, предназначенной для установки на плату, длина выводов должна быть минимальной, однако достаточной для того, чтобы новый элемент не прикасался к деталям платы.

Важно отметить, что пайка во всех случаях должна производиться паяльником мощностью не более 50 Вт с хорошо залуженным-тонким жалом (диаметром не более 4 мм).

Во избежание поражения током аппаратуру перед пайкой следует отключать от сети.

Во время пайки необходимо следить за тем, чтобы жало паяльника не касалось печатных проводников. Прикосновение жала паяльника непосредственно к печатному проводнику приводит, как правило, к выгоранию проводника.

При пайке печатных проводников рекомендуется пользоваться жидким флюсом — раствором канифоли- в спирте. Этот флюс почти полностью испаряется, не оставляя следов.

В качестве припоя рекомендуется применять люоои припой, имеющий низкую температуру плавления, в том числе и припой ПОС-40, а также припой, изготовленный в виде трубочек с канифольным флюсом внутри.

Хорошие результаты при ремонте печатного монтажа дает, в частности, сплав с температурой плавления 117°С, составленный по следующему рецепту: олово — 54,6%,свинец — 25,5%, кадмий — 16,3%, висмут — 3,6%.

Пайку «печатного» монтажа следует производить в этом случае со спиртово-канифольным флюсом. Перед пайкой соединяемые .между собой участки металлической фольги следует тщательно зачистить на 4 — 5 мм от

места обрыва и хорошо обезжирить.

Как уже отмечалось, перегрев паек печатного монтажа часто приводит к отслаиванию фольги от платы и к ее обрывам. Отслоенную фольгу можно

приклеивать к плате клеем БФ-2 и для- более быстрого высыхания клея слегка прогревать это место паяльником.

Не рекомендуется проверять прочность пайки так, как это делается при обычном монтаже — подергиванием припаянной детали, так как при этом ее можно легко оторвать от платы вместе с проводником.

К плоским контакт-деталям провода сечением не более 0,35 мм2 должны быть прикреплены с выполнением полного оборота жилы провода вокруг контакта, провода с площадью сечения более 0,35 мм2 - с выполнением не менее 3/4 оборота. К цилиндрическим контакт-деталям из алюминия, плакированного медью, провода всех сечений должны быть прикреплены с выполнением полного оборота жилы вокруг контакта.

Жила провода, закрепленная на контакт-детали, должна плотно ее огибать. Изгиб контакт-детали не допускается.

Длина неизолированного участка провода, закрепленного на контакт-детали, от торца изоляции до контакт-детали должна быть от 0,2 до 2 мм, для проводов с полиэтиленовой изоляцией - от 0,5 до 3 мм, за исключением случаев, показанных на рисунках 16 и 24. При расстоянии между соседними контакт-деталями менее 5 мм длина неизолированного участка провода не должна превышать 1,5 мм. Расстояние от конца цилиндрической контакт-детали до жилы провода должно быть не менее 0,5 мм, а от платы до жилы провода - не менее 1 мм.

В каждом отверстии контакт-детали должно быть закреплено не более

четырех жил проводов. Проходную перемычку следует считать одной жилой.

Если размеры отверстия контакт-детали не позволяют крепить более

одной жилы провода, следует использовать переходную контакт-

деталь. Количество жил проводов, закрепляемых на цилиндрическую контакт-деталь, должно быть определено конструктором в зависимости от длины и механической прочности контакта, а также от диаметров проводов.

При креплении на контакт-детали нескольких проводов каждая жила провода должна быть закреплена отдельно.

При креплении жил проводов на контакт-детали, расстояние между которыми менее 1,0 мм, на провода должны быть надеты электроизоляционные трубки.

Если невозможно крепление жилы провода на лепесток выполнить обжимом, провод должен быть закреплен.

При креплении к контакт-деталям жилы провода с площадью сечения не более 0,2 мм2 провода должны быть подведены снизу . В контактном соединении, , длина электроизоляционной трубки должна быть не менее длины контакт-детали.

5.3 Наладка

Сначала проверяем визуально монтаж на предмет короткого замыкания. Затем короткое замыкание по цепям питания проверяется с помощью Ом метра. При отсутствии короткого замыкания устройство подключается к сети 220 В и с помощью вольтметра проверяется наличие стабилизированного напряжения +5 В. При наличии напряжения +5 В проверяется тактовый режим работы с помощью вольтметра, подключая его к выходам: формирователя такта, а функционирование генератора проверяется с помощью осциллографа, далее проверяется работа двоичных и

двоично-десятичных счетчиков, как в ручном так и в автоматических режимах. Работу двоичных счетчиков наблюдаем по миганию двоичного

кода индикации, работу двоично-десятичных счетчиков проверяем с помощью мигания единичных индикаторов двоично-десятичного кода, а работу преобразователя двоично-десятичного кода с помощью семи

сегментных светодиодных индикаторов. При возникновении не исправности

проверяется работа конкретной микросхемы или светодиода.