- •Выпускная квалификационная работа бакалавра

- •О пределения

- •Обозначения и сокращения

- •Введение

- •1Физико-химические свойства теплоизоляционных материалов

- •1.1Характеристики теплоизоляционных материалов.

- •1.2 Теплопроводность при нестационарном режиме

- •1.2.1Постановка задачи нестационарной теплопроводности

- •1.2.2 Аналитический метод решения (метод Фурье)

- •1.3Влияние пористости вещества на процессы охлаждения

- •1.4 Композиционные теплозащитные материалы

- •1.4.1 Основные определения

- •1.4.2 Требования к композиционным материалам

- •1.5 Методы синтеза наночастиц

- •1.5.1 Диспергирование

- •1.5.2 Конденсация

- •1.5.3 Основы золь-гель технологии

- •1.6 Методы термического анализа

- •1.7 Анализ высокоэффективных теплоизоляционных и теплозащитных материалов

- •1.7.1 Microtherm

- •1.7.2 Теплоизоляционные материалы производства научно-производственного предприятие «Технология» (г. Обнинск)

- •1.7.3 Продукция ооо «Термокерамика» (г. Москва)

- •2 Методы термического анализа теплозащитных материалов и оборудование для изучения физико-химических свойств теплозащитных материалов

- •2.1 Принцип действия и устройство измерительной системы дск

- •2.1.2 Методика расчета коэффициента теплопроводности

- •2.1.3 Подготовка тигля

- •2.1.4 Подготовка образцов и метод измерения

- •2.2 Прибор для измерения коэффициента теплопроводности зондовым методом - мит 1

- •3 Экспериментальные результаты и их практическая реализация

- •3.1 Выбор волокнистых материалов с низким коэффициентом теплопроводности

- •3.2 Подбор и изготовление композиционных материалов

- •3.3Анализ полученных композиционных смесей

- •3.4 Прессование конструкционных деталей из композиционной смеси

- •3.5 Определение характеристик теплоизоляционных материалов

- •3.6 Получение золя кремниевой кислоты ионообменным способом

- •Заключение

- •Список использованных источников

3.3Анализ полученных композиционных смесей

Полученные композиционные смеси были исследованы методом дисперсионного анализа, который проводился на лазерном анализаторе микрочастиц Ласка-Т. в качестве исследуемых материалов было отправлено 2 образца смесей.

Для образца 1 были определены следующие значения: средний диаметр частиц 46,95 мкм (см. рис. 3.1), распределение частиц по размеру (табл. 3.5).

Таблица 3.5 – Распределение частиц по размеру

D10 |

38,18 мкм |

D75 |

51,55 мкм |

D25 |

42 мкм |

D90 |

55,36 мкм |

D50 |

46,77 мкм |

D99 |

63 мкм |

Рисунок 3.1-Распределение частиц по размеру

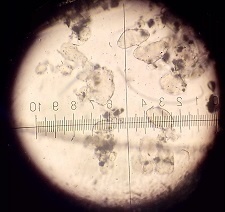

Рисунок 3.2-Образец 1 под микроскопом, цена деления 2,2 мкм

Для образца 2 значения: средний диаметр частиц 53,24 мкм (см. рис. 3.3), распределение частиц по размеру (табл. 3.6)

Таблица 3.6 - Распределение частиц по размеру

D10 |

37,71 мкм |

D75 |

61мкм |

D25 |

45,47мкм |

D90 |

68,77мкм |

D50 |

53,24мкм |

D99 |

82,07мкм |

Рисунок 3.3 Распределение частиц по размеру

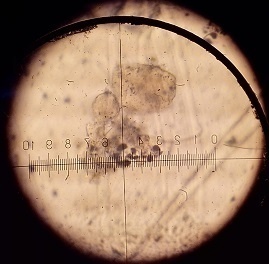

Рисунок 3.4 Образец 2 под микроскопом, цена деления 2,2 мкм

Фотографии образцов под микроскопом на рис. 3.2 и 3.4.

На основе экспериментальных данных, полученных на лазерном анализаторе микрочастиц Ласка-Т, можно сделать вывод, что теоретически подобранный состав и структура композиционной смеси полностью совпадает с результатами эксперимента на приборе Ласка-Т.

Дальнейшее прессование деталей целесообразно проводить исходя из подобранного состава и структуры.

3.4 Прессование конструкционных деталей из композиционной смеси

Следующим этапом работы было изготовление прессованных деталей из композиционной смеси. Из составленной композиции были изготовлены прессованные детали (методом сухого прессования).

Перед прессованием композиционная смесь проверялась на влажность по существующей методике «Определение влажности порошков и гранулированных материалов». Для изготовления формованных деталей использовались специальное пресс оборудование и пресс формы.

Прессованные детали проходили испытания на прочность по методике «Определение предела прочности при сжатии пористых материалов». Предел прочности деталей составлял не менее 0,5 МПа.

3.5 Определение характеристик теплоизоляционных материалов

После получения высокоэффективной теплоизоляционной защиты в виде формованной детали и определения прочностных характеристик, были проведены эксперименты по определению теплопроводности двумя различными методами ( с помощью приборов МИТ-1 и ДСК), рассчитана плотность изготовленных деталей.

Коэффициент теплопроводности в различных деталях варьировался в пределах 0,390-0,410 Вт/(м*К), плотность материалов составляла не более 0,3г/см3. Для сравнения, по тем же методикам, были подготовлены образцы и рассчитан коэффициент теплопроводности для следующих материалов: Microtherm, ТЗМ-23М, ТИМ-МП, Композиционная смесь №5,6, и 7.

В табл. 3.7 представлено сравнение значений коэффициента теплопроводности различных материалов полученных на приборе МИТ-1.

Таблица 3.7 - Сравнение значений коэффициента теплопроводности различных материалов

Материал |

Величина λ1, Вт/(м*К)

|

Величина λ2, Вт/(м*К)

|

Величина λ3, Вт/(м*К)

|

Величина λср, Вт/(м*К)

|

Microtherm |

0,0452 |

0,0395 |

0,0394 |

0,0413 |

ТЗМ-23М |

0,0519 |

0,0524 |

0,0516 |

0,0519 |

Композиционная смесь №5 |

0,0389 |

0,0400 |

0,0395 |

0,0394 |

Композиционная смесь №6 |

0,0380 |

0,0389 |

0,0382 |

0,0383 |

Композиционная смесь №7 |

0,0390 |

0,0397 |

0,0394 |

0,0393 |

По полученным данным был сделан вывод, что смесь №6 имеет наиболее низкий коэффициент теплопроводности, и его значения близки к материалам зарубежного производителя.

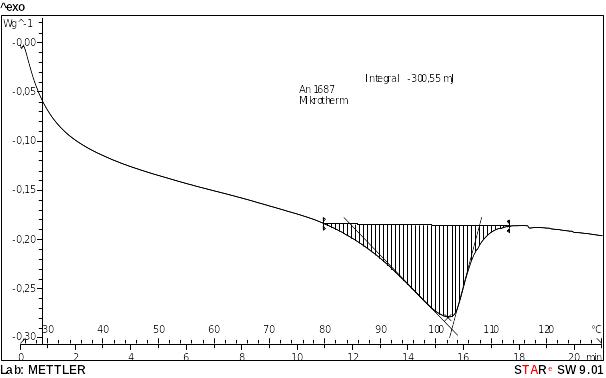

Также для подтверждения полученных данных на измерителе теплопроводности зондовым методом МИТ-1 был проведен анализ на ДСК. По ранее описанной методике были подготовлены образцы и рассчитан коэффициент теплопроводности для следующих материалов: Microtherm, ТЗМ-23М, ТИМ-МП, Композиционная смесь №6.

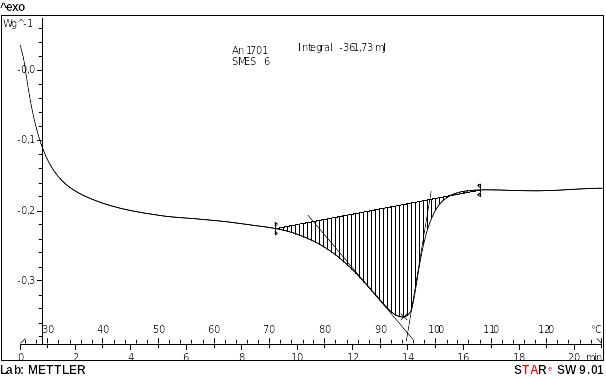

Рисунок 3.5 - ДСК кривая.Композиционная смесь №6

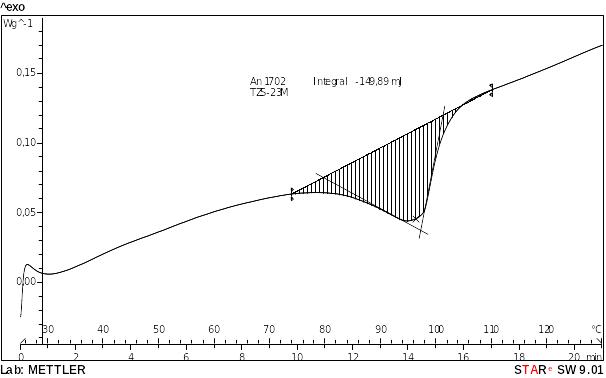

Рисунок 3.6 - ДСК кривая. ТЗС-23М

Рисунок 3.7 - ДСК кривая. Microtherm

Рисунок 3.8 - ДСК кривая. ТИМ-МП

После

проведения анализа по кривым ДСК (см.

рис. 3.5-3.8) был рассчитан угловой коэффициент

S.

Для более точного анализа с помощью

дополнительных функций ПО ДСК, были

проведены касательные по кривой ДСК

для определения tg

угла наклона кривой относительно оси

Х. После расчета углового коэффициента

S

с помощью формулы (3.9):

были рассчитаны значения коэффициента

теплопроводности,

были рассчитаны значения коэффициента

теплопроводности,

где S- угловой коэффициент, S2-рассчитывалось по графику, а 1/S1- было решено считать равным 0,01 для простоты вычислений, за Δh – принять высоту образца. А – площадь поперечного сечения высчитывалось по формуле (3.3).

Для каждого образца были посчитаны значения коэффициента теплопроводности. В табл. 3.8 приведено сравнение полученных значений проводимого эксперимента. На рис.3.9 представлены конструкционные детали из высокоэффективной теплозащиты.

Таблица 3.8 - Сравнение полученных значений коэффициента теплопроводности

Материал |

Величина λ, Вт/(м*К)

|

Microtherm |

0.0302 |

ТЗМ-23М |

0.120 |

ТИМ-МП |

0.0951 |

Композиционная смесь №6 |

0.0495 |

Рисунок 3.9 – Полученная конструкционная деталь из высокоэффективной теплозащиты

По полученным данным видно, что именно композиционная смесь №6 имеет низкий коэффициент теплопроводности, однако полученные значения не совпадают со значениями полученными ранее на измерителе теплопроводности МИТ-1. Это связано с тем, что испытания проводились при более высоких температурах, как было описано ранее, температурная программа была задана в пределах 25-130 0С, а в приборе МИТ-1 измерения велись при нормальных условиях. Отсюда следует сделать вывод, о том, что был получен материал с низким коэффициентом теплопроводности.