- •Теоретичні і технологічні принципи розроблення новітніх сплавів із спеціальними властивостями для виробництва деталей різними способами лиття

- •Реферат

- •Перелік умовних позначень, символів, одиниць, скорочень і термінів

- •1 Аналіз умов експлуатації жаростійких, жароміцних, корозійностійких і зносостійких деталей у різних галузях промисловості

- •1.1. Аналіз умов експлуатації жаростійких деталей

- •1.2 Матеріали для виготовлення жаростійких деталей та їх властивості

- •1.3 Матеріали для виготовлення жароміцних і корозійностійких деталей та їх властивості

- •1.4 Характеристика умов експлуатації матеріалів у гідроабразивному середовищі

- •1.5 Матеріали для виготовлення зносостійких литих деталей

- •1.6 Характеристика формувальних та стрижневих сумішей

- •1. 7 Термомеханічне оброблення металів

- •1.8 Загальна характеристика спеціальних способів лиття.

- •1.9 Висновки та постановка завдання дослідження

- •2 Методика дослідження

- •2.1 Матеріали, використані для виплавляння жаростійких, жароміцних й зносостійких сталей і зносостійких чавунів

- •2.2 Проведення експериментальних плавок

- •2.3 Визначення ливарних властивостей

- •2.4 Дослідження механічних властивостей

- •2.5 Дослідження спеціальних властивостей сталей

- •2.6 Визначення механічних властивостей жаростійких і жароміцних сталей за високих температур

- •2.7 Визначення параметрів термомеханічного оброблення хромоалюмінієвої сталі

- •2.8 Визначення зносостійкості сплавів в умовах гідроабразивного зносу

- •2.9 Методика визначення властивостей формувальних і стрижневих сумішей

- •3 Визначення оптимального хімічного складу жаростійких хромоалюмінієвих сталей для виготовлення виливків різними способами лиття

- •3.1 Оптимізація хімічного складу хромоалюмінієвих сталей для виготовлення виливків різними способами лиття

- •3.1.1 Дослідження ливарних властивостей хромоалюмінієвих сталей

- •3.1.2 Дослідження механічних властивостей хромоалюмінієвих сталей

- •3.1.3 Дослідження окалиностійкості хромоалюмінієвих сталей

- •3.2 Визначення механічних властивостей хромоалюмінієвої сталі за високих температур

- •3.3 Визначення параметрів термомеханічного оброблення хромоалюмінієвої сталі скорегованого хімічного складу

- •3.4 Дослідження впливу технологічних факторів плавлення високолегованих сплавів на формування структури металу у виливках, виготовлених різними способами лиття

- •3.5 Визначення оптимального складу зносостійкого білого чавуну

- •3.6 Дослідження властивостей стрижневих сумішей

- •4 Мікролегування і модифікування рекомендованих сплавів на основі заліза для виготовлення виливків різними способами лиття

- •4.1 Мікролегування і модифікування жаростійких хромоалюмінієвих сталей для виробництва виливків різними способами лиття

- •4.2 Вибір та обґрунтування оптимального складу жаростійких сталей та зносостійкого чавуну для виготовлення литих деталей різними способами лиття

- •5 Розроблення, апробація і впровадження у виробництво технологічних процесів виготовлення литих деталей із рекомендованих сплавів різними способами лиття

- •5.1 Технології виготовлення великогабаритних жаростійких виливків у разових піщаних формах

- •5.2 Виготовлення литих деталей литтям за витоплюваними моделями

- •5.3 Виготовлення виливків із високомарганцевих сталей

- •Висновки

- •Рекомендації

- •Перелік посилань

- •Додаток а додаток б

- •Додаток в

- •Додаток г

1 Аналіз умов експлуатації жаростійких, жароміцних, корозійностійких і зносостійких деталей у різних галузях промисловості

1.1. Аналіз умов експлуатації жаростійких деталей

Жаростійкі деталі (насадки пальників, форсунки мазутні, наконечники газових пальників, шипи для ошиповування екранів паливоспалювальних пристроїв потужних котельних агрегатів теплоенергетичних блоків більшої частини теплових електростанцій України) у цей час виготовляють із листового або круглого прокату сталей 10Х18Н9Т, 15Х23Н18, 18Х25Н19С, 25Х25Н19С2 тощо.

Аналіз експлуатації таких деталей показує, що довговічність їхньої роботи невелика й становить іноді всього декілька місяців, особливо, коли робочі температури перевищують 1000 ºС.

Крім того, виготовлення деталей форсунок, насадок наконечників газових пальників та інших жаростійких деталей супроводжується суттєвими труднощами, серед яких є:

– необхідність забезпечення виробництва прокатом зазначених сталей, що в теперішній час є складним і з економічного боку дорогим завданням;

– коефіцієнт використання металу під час механічного оброблення такого прокату не перевищує 60…65%. Це значить, що 35..40% металу перетворюється в стружку;

– суттєво підвищуються витрати на різальний інструмент;

– виникає потреба в організації зварювальних робіт під час виготовлення насадок паливоспалювальних пристроїв, діаметри яких перевищують 100 мм.

З економічного боку слід зазначити, що нікель, вміст якого в наведених марках сталей досягає 20%, відноситься до дорогих і дефіцитних металів. Отже використання його в таких кількостях для легування ливарних жаростійких сталей невиправдано й недоцільно. Доцільним було б використання сучасних методів лиття для виготовлення таких деталей із ливарних сплавів без нікелю, але з робочими температурами, які задовольняли б умовам експлуатації щодо високих температур і агресивних середовищ.

Аналізом експлуатації високотемпературних деталей (насадок, газових сопел) паливоспалювальних пристроїв котлоагрегатів теплових електростанцій установлено, що робоча температура їх досягає 1100…1250 ºС. Зовнішніх навантажень такі деталі не несуть, окрім власної маси. Отже можна ще раз стверджувати, що наведені вище сталі можна замінити дешевими ливарними матеріалами: хромистими, хромоалюмінієвими або хромонікелевими сталями з меншим вмістом нікелю залежно від переважної температури експлуатації деталей.

Оскільки насадки паливоспалювальних пристроїв піддаються інтенсивній абразивній дії вугільного пилу та інших складових палива і швидко зношуються в результаті ерозійних процесів, то і в цьому випадку доцільніше використовувати, наприклад, хромисті сталі з оптимальним вмістом вуглецю і хрому.

На рис. 1.1 показано насадки, які працюють спільно з газовими пальниками, виготовлені із жаростійкої хромоалюмінієвої сталі.

Рисунок 1.1 Паливоспалювальний пристрій котлоагрегату Трипільської ТЕС з насадками і газовими пальниками в робочому стані після 550 год експлуатації

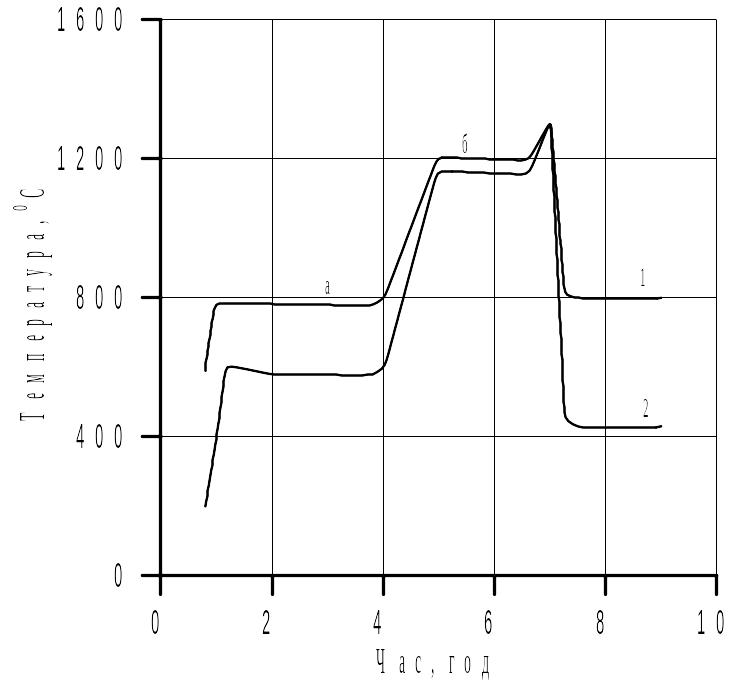

Експериментально визначений температурний режим роботи паливоспалювального пристрою одного із котлоагрегатів Трипільської ТЕС (рис. 1.2) дає право стверджувати, що кращим матеріалом для виготовлення насадок можуть бути хромоалюмінієві сталі, розроблені кафедрою ливарного виробництва чорних і кольорових металів НТУУ «КПІ» і які можуть мати робочу температуру до 1300 ºС за оптимального вмісту хрому та алюмінію і мінімального вмісту для ливарного матеріалу на основі заліза вуглецю.

У парогенераторах сучасних потужних енергоблоків теплових електростанцій, які працюють в умовах надкритичного тиску пари, застосовують паливоспалювальні камери з рідким шлаковидаленням й ошипованими утеплюваними екранами. Котлоагрегати мають ошиповані топки, кількість шипів у яких перевищує 3 млн. штук на кожен котлоагрегат. Шипи, які приварюють до труб, утримують і прохолоджують вогнетривку масу, передаючи тепло від поверхні екрана до труб.

При збільшенні температури факела й теплової напруги для надійного рідкого шлаковидалення з камери горіння підвищуються вимоги до профілю ошиповки й жаростійкості шипів.

Аналізом різних матеріалів для шипів і вогнетривкого набивання, тобто, матеріалів з різними коефіцієнтами теплопровідності, установлено, що за сталої температури факела паливоспалювального пристрою збільшення щільності ошиповки й зменшення висоти шипа призводить до зниження температури у вогнетриві й особливо в шипах. При цьому істотно підвищуються теплові потоки й ефективність екранів. Отже, основними факторами ефективного використання теплових екранів є максимально можлива щільність їх ошиповки й мінімальна висота шипів, що є діючим засобом зниження температури його нагрівання, швидкості окалиноутворення й зношування.

З урахуванням сучасних технологій приварювання шипів до труб мінімальна висота їх не має перевищувати 17...18 мм.

Збільшуючи щільність ошиповки й знижуючи до мінімуму висоту шипів, не можна не враховувати жаростійкість матеріалу, з якого їх варто виготовляти.

Строк стабільної роботи поверхонь нагрівання визначається жаростійкими властивостями металу приварених до труб шипів, які в процесі експлуатації піддаються високотемпературній корозії від контакту з газами, що проникають через вогнетривку обмазку.

1 – зміна температури поверхні зовнішньої насадки; 2 – зміна температури поверхні внутрішньої насадки

Рисунок 1.2 – Температурний режим роботи насадок пальників паливоспалювального пристрою котлоагрегату Трипільської ТЕС

Високотемпературна корозія шипів в атмосфері агресивних газів, які вміщують: CO2 – 14...19%; CO – 10…3%; O2 - 0,2…2,0%; SO2 – 0,02…0,10%; H2S – до 0,10% й H2O у вигляді перегрітої пари, сприяє утворенню оксидів і сульфідів заліза, молібдену, ванадію й інших елементів, що входять до складу матеріалу шипів. Ці хімічні сполуки під час взаємодії з вогнетривкою обмазкою сприяють швидшому її руйнуванню по всій товщині й додатковій інтенсифікації зовнішньої корозії ошинованих екранів.

Швидке руйнування футеровки знижує температуру факела в камері горіння, зменшує коефіцієнт шлаковидалення, погіршує вигоряння пилу, а крім того сприяє подальшому прискоренню корозії шипів топковими газами, які вміщують у собі особливо агресивні сполуки сірки.

Застосування шипів, які мають високу теплопровідність, дає можливість знизити робочу температуру самих шипів й одночасно вогнетривкої обмазки. При цьому факел працює з постійними температурою й щільністю теплового потоку.

Отже, надійність і довговічність роботи ошипованых поверхонь нагрівання багато в чому залежать від властивостей матеріалу й розмірів шипів.

Матеріал для виготовлення шипів повинен мати високі корозійну стійкість і теплопровідність при температурах 1000…1100С, а також задовільну приварюваність до труб.

Аналіз умов експлуатації шипів і результати досліджень авторів, спрямовані на пошуки нових жаростійких металевих матеріалів для них, дають можливість зробити висновок щодо доцільності використання для виготовлення шипів хромоалюмінієвих сталей певного хімічного складу. Перспективність цих сталей обумовлена їх високою окалиностійкістю, задовільними ливарними властивостями й достатньою теплопровідністю при невеликих витратах коштів.

На теплових електростанціях застосовують мазутні форсунки двох типів: паромеханічні й механічні. Кожний із цих типів форсунок має свої переваги й недоліки. Основним недоліком паромеханічних форсунок є підвищене ерозійне зношування завихрувача й сопла, а механічних – зношування вихідного отвору сопла у зв'язку з підвищеним окислюванням при високій температурі.

Отже, мазутні форсунки всіх типів мають один загальний недолік – високе зношування сопла й завихрувача в умовах дії агресивного середовища при температурах експлуатації 900…1000С.

Аналіз матеріалів, які використовують для виготовлення форсунок, показав, що для їхнього виготовлення частіше інших застосовують прокат із хромонікелевої сталі. Відомо, що ці сталі мають невисоку стійкість при температурах вище 900°С в умовах постійного контакту із продуктами, що містять з'єднання (сполучення) сірки, які утворюються при згорянні мазуту. Крім того, твердість хромонікелевих сталей при температурі експлуатації не перевищує 170...180 НВ, що призводить до підвищеного зношування деталей форсунок у результаті ерозійної дії мазуту.

Заміна металевих деталей форсунок металокерамічними, хоча й продовжує строк їхньої експлуатації, але за вартістю значно перевищує вартість форсунок, виготовлених з жаростійких сталей. Крім того, металокераміка має невисоку термостійкість, тому деталі розтріскуються в умовах теплозмін.

Виготовлення деталей форсунок із хромонікелевого прокату супроводжується невиправдано більшими витратами дорогого прокату й значним об’ємом механічної обробки.

Виникає необхідність пошуку нових високожаростійких і недорогих сплавів, а також технологічних процесів виготовлення з них мазутних форсунок підвищеної працездатності різними способами лиття.

Досвід використання в енергетиці й металургії хромоалюмінієвих жаростійких сталей, розроблених авторами, показує, що вони є перспективним матеріалом і для виготовлення деталей мазутних форсунок, насамперед з використанням спеціальних способів лиття. Такі способи дають можливість ефективно використати методи спрямованої кристалізації у виливку для одержання однорідної гомогенної структури в литій деталі.

Паливоспалювальні пристрої котлоагрегатів теплових електростанцій обладнують газовими соплами, виготовленими механічним обробленням із хромонікелевого прокату. Аналізом умов експлуатації таких сопел установлено, що строк їх служби обмежений і становить від декількох місяців до 1,5 року.

У результаті обгорання сопел і порушення їх геометричних розмірів змінюється аеродинаміка газоповітряного потоку, губиться його швидкість й, як наслідок, відбувається зсув центра горіння факела.

Отже, вихід з ладу газових сопел сприяє, з одного боку, недопалюванню палива, тобто знижує економічність роботи котлоагрегата й, з іншого боку, призводить до порушення його шлакового режиму.

Матеріал для виготовлення газових сопел повинен мати високий опір газовій корозії при 1200…1300 ˚С і достатню термостійкість в умовах теплозмін.

Хромонікелеві сталі не відповідають таким вимогам, оскільки швидко руйнуються в умовах теплозмін і гублять окалиностійкість при температурах вище 1000°С, особливо якщо в робочій атмосфері присутні домішки сірки і її сполук (при сумісному спалюванні сірчаних сортів вугілля й мазуту).

Температурний режим роботи газових сопел, у тому числі максимальна їхня робоча температура, є основним чинником, що визначає вимоги до жаростійкого матеріалу для їхнього виготовлення. Аналізом експлуатації газових сопел установлено, що при роботі пальників на газі температура їхнього нагрівання досягає 1200…1250˚С. При таких температурах хромонікелеві сталі піддаються інтенсивній газовій корозії, а виготовлені з них сопла швидко згоряють.

Особливий інтерес представляє можливість застосування жаростійких сталей для виготовлення тонкостінних фасонних виливків великих розмірів, які працюють в умовах теплозмін й агресивних газових середовищах при температурах до 1250ºС. Як деталь для аналізу роботи в зазначених умовах обраний карборундовий капсуль, який застосовують для виробництва губчастого заліза з окалини прокатних цехів відновленням її в тунельних печах.

Як відновлювальний матеріал використовують відходи виробництва термоантрациту у вигляді грубозернинного порошку. Для зв’язування сірки, яка вміщується в цьому продукті, додають вапняк у кількості 15...20% від маси суміші.

Кожний капсуль складають із карборундових кілець діаметром 500 мм, висотою 300 мм і товщиною стінки 30 мм.

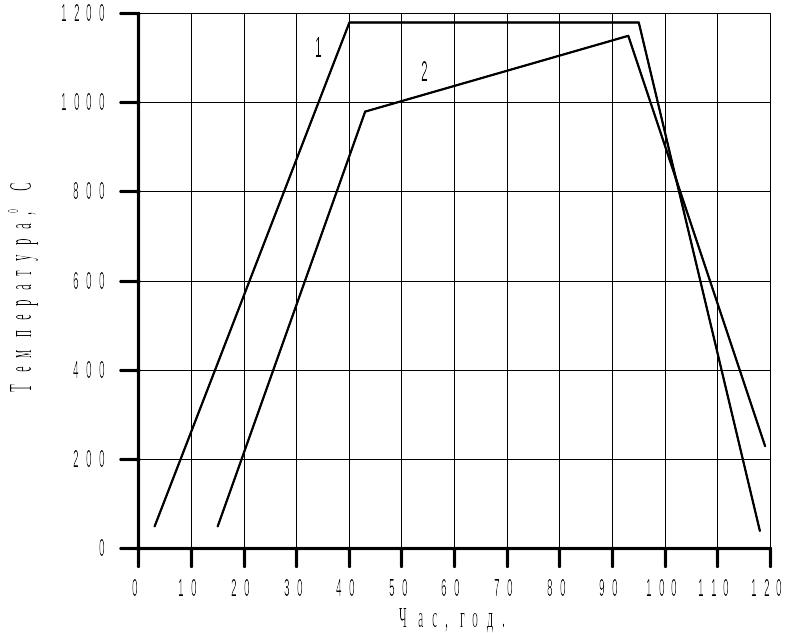

Шихтові матеріали для виробництва губчастого заліза завантажують у капсуль пошарово за допомогою спеціального пристрою. Завантажені капсулі піддаються тривалому циклу дії високих температур і агресивних середовищ виходять із ладу після 30...35 циклів (один цикл триває від 85 до 120 год) внаслідок утворення бочки у кожному кільці й тріщин по їх висоті. Під час руху вагонеток з капсулями в печі в шихті послідовно здійснюються процеси нагрівання, відновлення заліза та його охолодження за режимом, наведеним на рис. 1.3. Максимальна температура нагрівання шихти – 1100…1150˚С.

1 – температура зовнішнього шару відновлювального матеріалу;

2 – температура внутрішнього шару відновлювального матеріалу

Рисунок 1.3 – Температурний режим виробництва губчастого заліза в тунельній печі

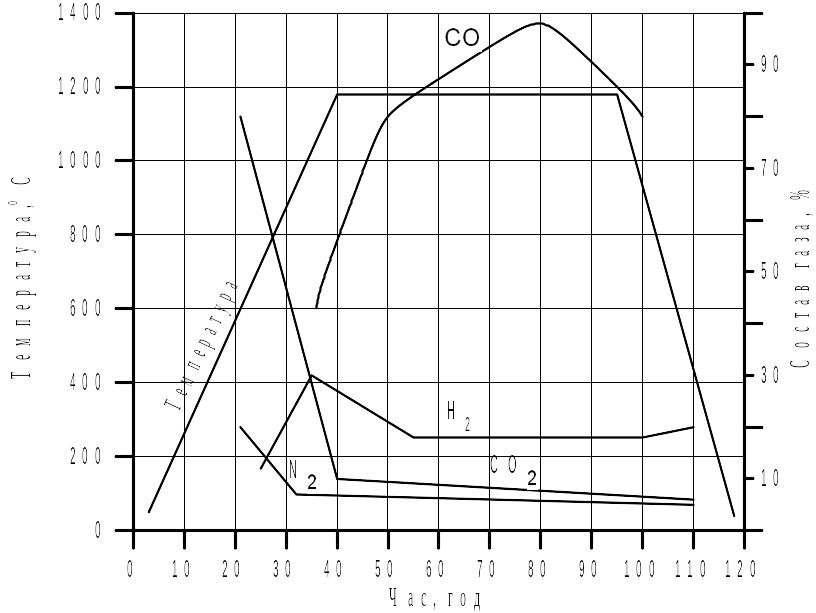

У капсулі в міру відновлення губчастого заліза з окалини безперервно зростає вміст СО, який досягає максимуму в кінці періоду відновлення (рис. 1.4).

Рисунок 1.4 – Зміна складу газів у процесі відновлення залізної окалини в тунельній печі

Вміст СО2 різко спадає до початку періоду відновлення; кількості Н2 та N2 обмежені (див. рис. 1.4).

Температура зони відновлення коливається від 1050 до 1100°С залежно від хімічного складу, фізичних властивостей і насипної маси окалини.

Охолодження капсулів здійснюють стисненим повітрям, що сприяє накопиченню в них термічних напружин. Після закінчення процесу відновлення окалини та охолодження капсулів у тунельних печах, вагонетки транспортують до механізмів розвантаження. Після розвантажування цикл повторюють.

Крім невеликого терміну служби істотним недоліком таких капсулів є зниження якості залізного порошку внаслідок підсмоктування повітря через стики й стінки кілець із карборунду й окиснювання губчастого заліза.

Отже, металеві литі суцільні капсулі повною мірою зможуть усувати ці недоліки технологічного процесу виробництва залізного порошку.

Вимоги до жаростійких сплавів. Основною вимогою, яку пред'являють до жаростійких сплавів, є здатність металу чинити опір газовій корозії при високих температурах, тобто метал повинен мати високу окалиностійкість [1…4].

У відповідності із сучасними уявленнями окиснювання металу або сплаву є складним комплексом фізико-хімічних процесів, які протікають у металі, на межі розділу метал-оксид та оксид-газове середовище, а також у самому оксидному шарі. Оксидні сполуки металу розглядають як напівпровідники, швидкість електропереносу в яких багато в чому визначає механізм окалиноутворення.

Окиснювання легованого сплаву здійснюється в декілька стадій:

– дифузія легувальних елементів на поверхню розділу метал-оксид з одночасною, протилежно спрямованою, дифузією рівновагого потоку вакансій;

– дифузія іонів й електронів крізь окалину й створення умов для здійснення хімічної реакції окиснювання;

– адсорбція й хімсорбція кисню або іншого активного іона на межі оксид-газової фази.

Швидкість окиснювання сплаву визначається найповільнішою стадією, яку має дифузія в металі або в оксидному шарі. Необхідною умовою для зменшення швидкості окалиноутворення є створення на поверхні металу під час його окиснювання суцільної й щільної оксидної плівки з низькою електропровідністю та високою енергією дисоціації оксиду [5…7]. У цьому випадку не відбувається розривання плівки, вона залишається суцільною і щільною. Велике значення має також ступінь зчеплення оксидної плівки з основним металом, різниця в коефіцієнтах лінійного розширення оксиду та самого металу.