- •Теоретичні і технологічні принципи розроблення новітніх сплавів із спеціальними властивостями для виробництва деталей різними способами лиття

- •Реферат

- •Перелік умовних позначень, символів, одиниць, скорочень і термінів

- •1 Аналіз умов експлуатації жаростійких, жароміцних, корозійностійких і зносостійких деталей у різних галузях промисловості

- •1.1. Аналіз умов експлуатації жаростійких деталей

- •1.2 Матеріали для виготовлення жаростійких деталей та їх властивості

- •1.3 Матеріали для виготовлення жароміцних і корозійностійких деталей та їх властивості

- •1.4 Характеристика умов експлуатації матеріалів у гідроабразивному середовищі

- •1.5 Матеріали для виготовлення зносостійких литих деталей

- •1.6 Характеристика формувальних та стрижневих сумішей

- •1. 7 Термомеханічне оброблення металів

- •1.8 Загальна характеристика спеціальних способів лиття.

- •1.9 Висновки та постановка завдання дослідження

- •2 Методика дослідження

- •2.1 Матеріали, використані для виплавляння жаростійких, жароміцних й зносостійких сталей і зносостійких чавунів

- •2.2 Проведення експериментальних плавок

- •2.3 Визначення ливарних властивостей

- •2.4 Дослідження механічних властивостей

- •2.5 Дослідження спеціальних властивостей сталей

- •2.6 Визначення механічних властивостей жаростійких і жароміцних сталей за високих температур

- •2.7 Визначення параметрів термомеханічного оброблення хромоалюмінієвої сталі

- •2.8 Визначення зносостійкості сплавів в умовах гідроабразивного зносу

- •2.9 Методика визначення властивостей формувальних і стрижневих сумішей

- •3 Визначення оптимального хімічного складу жаростійких хромоалюмінієвих сталей для виготовлення виливків різними способами лиття

- •3.1 Оптимізація хімічного складу хромоалюмінієвих сталей для виготовлення виливків різними способами лиття

- •3.1.1 Дослідження ливарних властивостей хромоалюмінієвих сталей

- •3.1.2 Дослідження механічних властивостей хромоалюмінієвих сталей

- •3.1.3 Дослідження окалиностійкості хромоалюмінієвих сталей

- •3.2 Визначення механічних властивостей хромоалюмінієвої сталі за високих температур

- •3.3 Визначення параметрів термомеханічного оброблення хромоалюмінієвої сталі скорегованого хімічного складу

- •3.4 Дослідження впливу технологічних факторів плавлення високолегованих сплавів на формування структури металу у виливках, виготовлених різними способами лиття

- •3.5 Визначення оптимального складу зносостійкого білого чавуну

- •3.6 Дослідження властивостей стрижневих сумішей

- •4 Мікролегування і модифікування рекомендованих сплавів на основі заліза для виготовлення виливків різними способами лиття

- •4.1 Мікролегування і модифікування жаростійких хромоалюмінієвих сталей для виробництва виливків різними способами лиття

- •4.2 Вибір та обґрунтування оптимального складу жаростійких сталей та зносостійкого чавуну для виготовлення литих деталей різними способами лиття

- •5 Розроблення, апробація і впровадження у виробництво технологічних процесів виготовлення литих деталей із рекомендованих сплавів різними способами лиття

- •5.1 Технології виготовлення великогабаритних жаростійких виливків у разових піщаних формах

- •5.2 Виготовлення литих деталей литтям за витоплюваними моделями

- •5.3 Виготовлення виливків із високомарганцевих сталей

- •Висновки

- •Рекомендації

- •Перелік посилань

- •Додаток а додаток б

- •Додаток в

- •Додаток г

3.1.3 Дослідження окалиностійкості хромоалюмінієвих сталей

Визначена окалиностійкість, як основна експлуатаційна характеристика жаростійких сталей, в різних агресивних середовищах.

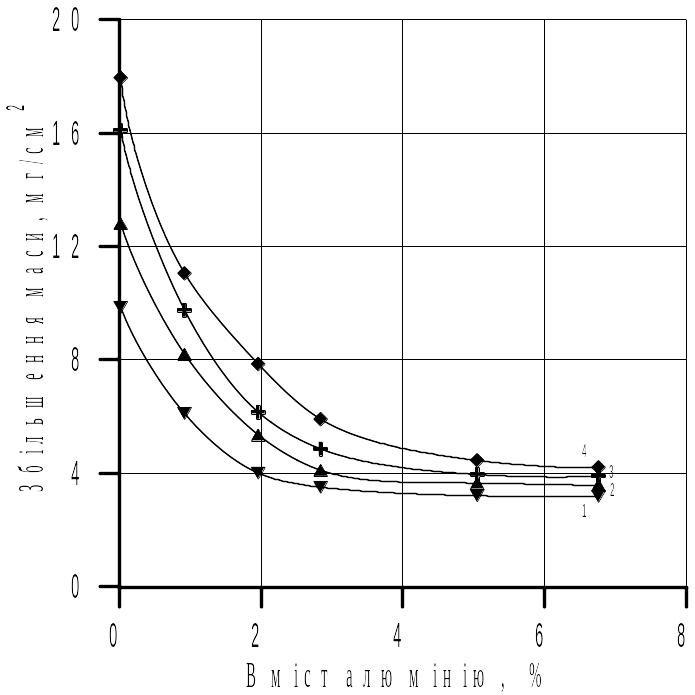

Під час спалювання палива (наприклад, на теплових електростанціях) утворюється суміш газів СО2, СО, Н2О (пара) і N2. На металеві матеріали кожний із цих газів (або їх суміші) діє більш агресивніше, ніж перегріте повітря. З метою вивчення впливу алюмінію на окалиностійкість в атмосфері СО2 і Н2О (пари) випробувані зразки хромистої середньовуглецевої сталі з вмістом 30% Cr і легованої алюмінієм до 6,76%. Результати дослідження показано на рис. 3.16.

Із збільшенням вмісту алюмінію окалиностійкість хромистої сталі зростає в усіх досліджених середовищах, особливо після підвищення концентрації алюмінію до 3,0%.

Рисунок 3.16 – Окалиностійкість хромистої сталі 35Х30Л залежно від вмісту алюмінію у середовищах (температура випробовування – 1250°С, тривалість – 100 год): 1 – повітря; 2 – повітря + 25% Н2О; 3 – повітря + 45% СО2; 4 – повітря + 45% Н2О

Незважаючи на те, що процеси взаємодії елементів сталі з окиснювальними середовищами різні, склад і структура оксидних плівок майже однакові. Вміст оксидів заліза в окалині збільшується тільки на 1,0...1,5%. Окалина складається на 90...95% з α-Al2O3. Найбільш агресивним середовищем є водяна пара (рис. 3.16).

Отже хромоалюмінієві сталі з вмістом 1,5...3,0% алюмінію мають високотемпературну корозійну стійкість в середовищах, які вмістять вуглекислий газ і водяну пару. Вироби, виготовлені із такої сталі, можуть працювати в наведених умовах при температурах 1150…1250°С.

Установлено, що із збільшенням вмісту вуглецю в жаростійких сталях, їх окалиностійкість знижується, оскільки зменшується концентрація хрому в легованому фериті, скорочується кількість іонів хрому, які дифундують до поверхні виробу, що окиснюється, внаслідок чого послабляються захисні властивості оксидної плівки навіть за умови відносно високої (1,5…2,0%) концентрації алюмінію в сталі. Разом з тим необхідно брати до уваги, що підвищення вмісту вуглецю в сталях підвищує основну їх ливарну характеристику – рідкотекучість – та покращує механічні властивості.

Установлено, що шкідливий вплив вуглецю на окалиностійкість сталі можна частково або повністю нейтралізувати додаванням у розплав активних карбідоутворювальних елементів, наприклад титану.

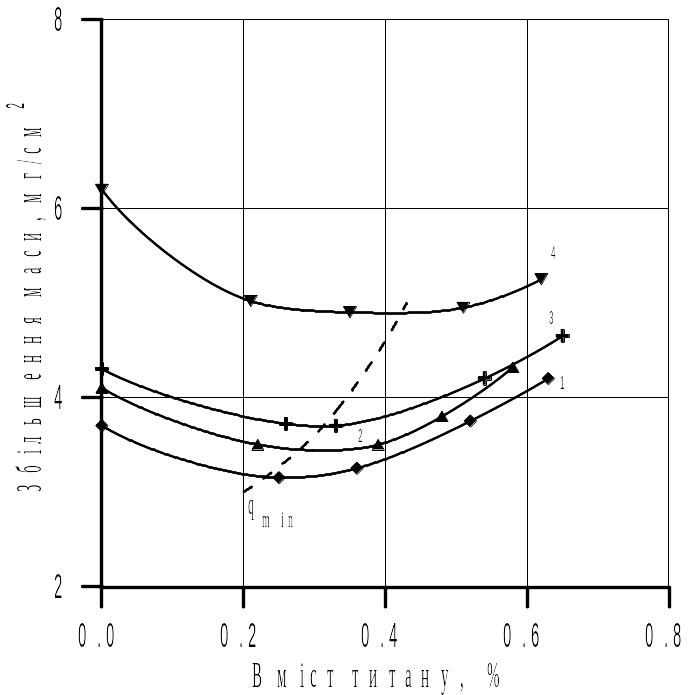

Досліджено спільний вплив вуглецю і титану на окалиностійкість хромоалюмінієвої сталі з вмістом 30% хрому та 2% алюмінію. Зразки для випробовування виготовляли із заготовок у вигляді прутків діаметром 15 мм, одержаних під час вивчення технологічних властивостей сталей.

Вивчено вплив вуглецю в діапазоні концентрацій від 0,08 до 0,81% і титану до 0,63%. Враховуючи негативний вплив титану на ливарні і механічні властивості хромоалюмінієвих сталей після його вмісту в них більше 0,6%, випробовування таких сталей на окалиностійкість не проводили. Результати досліджень показано на рис. 3.17.

Рисунок 3.17 – Зміна окалиностійкості хромоалюмінієвої сталі Х30Ю2Л залежно від вмісту в ній вуглецю і титану (температура випробовування – 1250°С, тривалість – 100 год): 1 – 0,08% С; 2 – 0,15% С; 3 – 0,40% С; 4 – 0,81% С

Установлено, що із збільшенням вмісту вуглецю в хромоалюмінієвій сталі її окалиностійкість знижується, тобто маса зразка збільшується від 3,7 до 6,2 мг/см2. Додавання в сталь з будь-яким вмістом вуглецю оптимальних добавок титану покращує окалиностійкість.

Сприятливу дію титану на окалиностійкість можна пояснити тим, що окрім вивільнення частини хрому, який повинен утворювати карбіди, здійснюється утворення окалини за участю оксидів титану. Така оксидна плівка має високі захисні властивості. Крім того, легування сталі титаном, знижує дифузійну рухомість заліза в фериті і зменшує кількість його оксидів в окалині, яка утворюється на поверхні виробу. Це підтверджено результатами мікрохімічного аналізу оксидних плівок: при вмісті 0,25% титану в сталі виявлено 0,5…0,6% його оксидів, а вміст оксидів заліза, у порівнянні з окалиною, яка утворюється на зразках із сталі без титану, зменшився з 2,35…2,60 до 1,60…1,75%.

Отже, для хромоалюмінієвої сталі з середнім вмістом вуглецю (0,30…0,40%) оптимальною добавкою титану можна вважати 0,25…0,45%.

Оскільки рідкісноземельні метали (РЗМ) істотно поліпшують ливарні й механічні властивості хромоалюмінієвих сталей і з огляду на різні тлумачення в технічній літературі щодо впливу РЗМ на жаростійкість сталей, вивчений їхній вплив на окалиностійкість сталі 35Х30Ю2ТЛ. Присадку РЗМ здійснювали введенням фероцерію до 1,0% з розрахунку.

Порівняльні характеристики поводження РЗМ відносно окалиностійкості в атмосфері повітря й у суміші повітря й водяної пари показано в табл. 3.1.

Встановлено, що присадка до 0,20...0,30% РЗМ практично не впливає на окалиностійкість хромоалюмінієвої сталі, при цьому в умовах теплозмін окалина, що утворюється на виробах, виготовлених зі сталі, обробленої 0,20...0,30% РЗМ, має міцне зчеплення з поверхнею металу виробу.

Присадки у сталь більшої кількості РЗМ трохи знижують її окалиностійкість внаслідок збільшення місць крапкової корозії, що стає особливо помітною після тривалих випробувань.

Таблиця 3.1 – Окалиностійкість сталі 35Х30Ю2ТЛ залежно від присадок РЗМ й атмосфери (умови випробовувань: 0,41% Ті, температура – 1250°С, тривалість – 100 год.)

Індекс позиції |

Атмосфера |

Окалиностійкість, мг/см2, після присадки РЗМ, % |

|||||

0 |

0,1 |

0,3 |

0,5 |

0,75 |

1,0 |

||

1 |

Повітря |

4,65 |

4,68 |

4,70 |

4,80 |

5,30 |

6,40 |

2 |

Повітря + + 25% Н2О |

5,80 |

5,60 |

5,70 |

5,95 |

6,70 |

8,10 |

Розшифровка хімічного й фазового складу оксидних плівок на сталях, оброблених рідкісноземельними металами, утруднено через невелику кількість оксидів РЗМ і складності їхньої ідентифікації. Можна відзначити тільки непряму позитивну дію РЗМ у формуванні оксидного шару - деяке зниження оксидів заліза в окалині.

На підставі проведених досліджень окалиностійкості сталі із хромом й алюмінієм, легованої титаном і додатково обробленої РЗМ сформульовані наступні висновки:

– для забезпечення високої окалиностійкості виробів при експлуатації до 1300°С концентрація основних легуючих елементів – хрому й алюмінію – повинна перебувати в межах 28...32% й 1,5...2,2% відповідно.

– легування хромоалюмінієвих сталей 0,20...0,40% титану підвищує їх окалиностійкість. Оптимальна концентрація титану в сталі залежить від вмісту в ній вуглецю й розраховується із співвідношення: % Тi = (1,3...1,5) % С;

– додаткове оброблення розплаву РЗМ не робить впливу на захисні властивості окалини, але поліпшує її адгезійну здатність. Доцільною в цьому випадку є присадка 0,20...0,30% РЗМ (з розрахунку).

– середовища, які містять вуглекислий газ і водяну пару, є більш агресивними до виробів із хромоалюмінієвих сталей у порівнянні з перегрітим повітрям. Однак, окалиностійкість сталей залишається високою за умови забезпечення в їх складі оптимальних концентрацій вуглецю, хрому, алюмінію й титану;

– кращою жаростійкою хромоалюмінієвою сталлю є сталь, яка вміщує в своєму складі фосфору й сірки не більше 0,025% кожного елемента.