- •1) Разборка узлов и агрегатов авто.

- •2) Очистка и мойка узлов и деталей

- •3. Контроль и сортировка деталей

- •4) Определение коэффициента годности и восстановление деталей

- •5. Способы восстановления деталей

- •6 Технологические основы обеспечение оптимального уровня качества восстановленных деталей

- •7) Восстановление деталей способом ремонтных размеров

- •8)Восстановление деталей способом дополнительных деталей

- •9. Назначение и сущность способа восстановления деталей давлением

- •17) Восстановление деталей вибродуговой наплавкой

- •10. Применение способов давления для восстановления деталей

- •11.Восстановление деталей сваркой и наплавкой (общие сведения)

- •12. Восстановление стальных деталей сваркой и наплавкой открытой дугой

- •13. Особенности восстановления деталей из серого чугуна сваркой.

- •14. Особенности восстановления деталей из алюминиевых сплавов сваркой

- •15) Восстановление деталей сваркой и наплавкой в среде углекислого газа

- •16) Восстановление автоматической наплавкой под флюсом

- •18)Эксплуатационные свойства наплавочных металлопокрытий

8)Восстановление деталей способом дополнительных деталей

Способом дополнительных деталей восстанавливаются цилиндры блоков, прошедших последний ремонтный размер, гнезда клапанов, посадочные отверстия под подшипники качения, отверстия с разьебанной резьбой. Обработка изношенных отверстий деталей под втулки производится различными способами, чаще всего расточкой, рассверливанием и развертыванием отверстий. Выбор материала для дополнительных деталей следует с учетом материала восстанавливаемой детали, исключение – восстановление посадочных отверстий в чугунных деталях, для которых изготовление дополнительных втулок допускается не только из чугуна но и из стали (Ст20). Крепление дополнительных деталей чаще всего производится за счет посадок с натягом. В отдельных случаях при применении переходных посадок могут быть использованы дополнительные крепления приковкой в нескольких точках или по всему сечению торца отверстия, стопорными винтами или шпильками. Известно что действительный натяг всегда ниже табличного а фактическая поверхность соприкосновения соприкасаемых поверхностей меньше геометрической в следствии наличия выступов и впадин на поверхности детали. Следно прочной посадки втулок в отверстиях или на шейках валов надо чаще обрабатывать поверхность детали и втулку. А величину неровностей учитывать при расчете действительного натяга. Однако стремиться к получению шероховатости поверхности выше 8-9 квалитетов нет необходимости, т.к. более чистые поверхности преимуществ в сопряжениях не дают. Расчетный натяг:

δ=δm-1.2(Rz1+Rz2)

δ= δm-1.4(к1*Ra1+k2*Ra2)

δm-величина табличного натяга посадки; Rz1, Rz2 – высоты микронеровностей сопрягаемых поверхностей деталей которые могут быть взяты по данным таблиц; Ra1, Ra2 – средние арифметические отклонения профилей микронеровностей на соединяемых поверхностях; к1,к2 – коэфы.

Восстановление деталей данным способом при соблюдении техпроцесса явл вполне надежным и общедоступным, однако этот способ явл наиб дорогим, т.к. приходится обрабатывать изношенную поверхность детали и изготавливать дополнительные детали втулки, которые после запрессовки надо вновь подвергать чистовой обработке. Долговечность деталей восстанавливаемых способом дополнительных деталей зависит от прочности соединения втулка – деталь и качества рабочей поверхности втулки.

9. Назначение и сущность способа восстановления деталей давлением

Восстановление деталей обработкой давлением основано на использовании пластических свойств металла. Под пластичностью металлов понимается их способность при определенных условиях под действием нагрузки принимать остаточные (пластические) деформации без нарушения целостности.

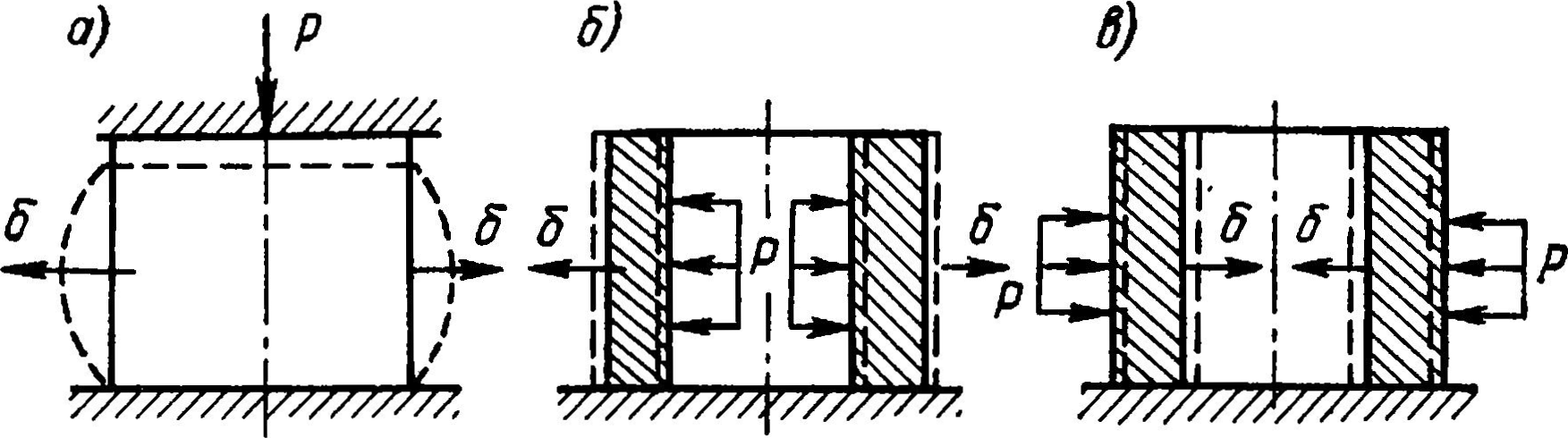

Рис. 1. Схема восстановления деталей давлением

Пластическая деформация при восстановлении деталей осуществляется различными способами: осадкой (рис. 81, а), правкой, раздачей (рис 81, б), обжатием (рис 81, в). Обработка давлением вызывает не только изменение формы и размеров деталей, но и влияет на механические свойства и структуру металла. Последние определяются теми явлениями, которые происходят в металле детали под влиянием пластической деформации и температуры.

Особенность кристаллического строения металла состоит в том, что атомы его занимают в пространстве строго определенное положение, образуя пространственную или кристаллическую решетку. При упругой деформации (при напряжениях ниже ав) происходит упругое смещение одних слоев атомов относительно других. После прекращения действия нагрузки атомы, образующие кристаллическую решетку, вернутся в первоначальное положение. Кристаллическое тело примет прежнюю форму, благодаря свойству, которое называется, упругостью. При дальнейшем увеличении нагрузки упругое изменение в атомной структуре переходит в пластическое. После снятия нагрузки кристаллическая решетка не возвращается в исходное состояние, а принимает какое-то другое, происходит пластическая (остаточная) деформация. Пластическая деформация, таким образом, возникает при напряжениях выше предела упругости. Ниже предела упругости пластической деформации нет. При пластической деформации происходит перемещение одной части кристалла по отношению к другой по плоскости наиболее легкого сдвига. В результате сдвигов расположение атомов в кристаллической решетке меняется, получается искажение кристаллической решетки, причем цельность кристалла не нарушается.

Вследствие сдвига, получающегося при пластической деформации, между двумя сдвинувшимися частями кристалла образуется слой металла с искаженной кристаллической решеткой с мелкими осколками зерен и нарушениями по их границам. Мелкие осколки зерен создают шероховатости на плоскостях сдвига и препятствуют взаимному перемещению зерен. Все это приводит к тому, что при увеличении деформации (при повышении нагрузки) новый сдвиг происходит по другим плоскостям, следовательно, область в плоскости сдвига оказывается более прочной, чем остальная часть кристалла. Таким образом, пластическая деформация, вызвавшая сдвиги, упрочнила материал и повысила его способность сопротивляться пластическим деформациям. Чем больше будет пластическая деформация (чем больше образуется сдвигов), тем металл будет оказывать большее сопротивление при действии на него внешних сил.

Упрочнение металла в результате холодной пластической деформации называется наклепом или нагартовкой. В результате наклепа механические свойства металла, предел текучести, предел прочности и твердости повышаются, пластичность же металла снижается.

Изменения механических свойств и структуры металла в результате холодной обработки не являются стойкими. Пластическая деформация детали в холодном состоянии, вызывающая образование сдвигов и искажение кристаллической структуры, приводит металл в неустойчивое структурное состояние. Нагрев наклепанного металла до невысоких температур (200 300° С для железа) ведет к снятию искажений кристаллической решетки. Прочность и твердость наклепанного металла при этом частично снижаются, а пластичность повышается. Характер структуры металла при таком небольшом нагреве не меняется. Изложенные явления частичного восстановления механических свойств металла без изменения его структуры называются возвратом или отдыхом. При более высоком нагреве подвижность атомов увеличивается и начинается процесс восстановления структуры с образованием новых зерен взамен деформированных.

Процесс изменения структуры в результате нагрева металла после холодной пластической деформации называется рекристаллизацией.

Минимальной температурой рекристаллизации (порог рекристаллизации) будет такая температура, при которой заметно резкое падение твердости (до первоначального значения — до наклепа) и рост пластичности.

На конечную структуру металла оказывает влияние не только температура, но и степень предшествующей холодной деформации. Обработка давлением (пластическая деформация), протекающая при температуре ниже процесса рекристаллизации и вызывающая упрочнение (наклеп), называется холодной обработкой. Обработка давлением (пластическая деформация), ведущаяся

при температуре выше температуры рекристаллизации, при

которой металл имеет структуру без следов упрочнения, называется горячей обработкой. Скорость рекристаллизации сильно повышается с ростом температуры. Кроме наклепа, на свойства металла оказывают влияние остаточные напряжения, возникающие в нем в результате неравномерной деформации отдельных участков тела детали. Остаточные внутренние напряжения в теле детали могут возникнуть также в результате неоднородного строения металла, неравномерного нагрева или охлаждения различных его частей. В процессе работы детали остаточные внутренние напряжения могут суммироваться с напряжениями, вызываемыми действиями внешней нагрузки, или вычитаться из них и тем самым увеличивать или уменьшать прочность детали. В результате действия остаточных напряжений могут быть коробления детали, появление трещин и пр. Для снятия внутренних напряжений и улучшения пластических свойств детали необходимо давать термообработку — отжиг или нормализацию. Для отжига наклепанного металла применяют температуры также более высокие, чем температура рекристаллизации. При восстановлении деталей температура горячей обработки давлением и скорость нагрева имеют особо важное значение, поскольку ведется обработка не заготовки, а готовой детали. Поэтому особенно важно избегать обезуглероживания поверхностного слоя детали и больших потерь металла на окалину. Для уменьшения обезуглероживания и окалины поверхностного слоя деталей, особенно цементированных, нагрев желательно вести в науглероживающей среде, например в ящиках с карбюризатором или в нейтральной среде, а продолжительность нагрева давать минимальную. В процессе восстановления деталей горячей обработкой давлением термическая обработка их снимается, поэтому после горячей осадки или раздачи детали необходимо подвергнуть термической обработке согласно чертежу. При холодной осадке (обжатии) деталей в зависимости от их материала будут происходить в большей или меньшей мере явления упрочнения (наклепа).