- •1) Разборка узлов и агрегатов авто.

- •2) Очистка и мойка узлов и деталей

- •3. Контроль и сортировка деталей

- •4) Определение коэффициента годности и восстановление деталей

- •5. Способы восстановления деталей

- •6 Технологические основы обеспечение оптимального уровня качества восстановленных деталей

- •7) Восстановление деталей способом ремонтных размеров

- •8)Восстановление деталей способом дополнительных деталей

- •9. Назначение и сущность способа восстановления деталей давлением

- •17) Восстановление деталей вибродуговой наплавкой

- •10. Применение способов давления для восстановления деталей

- •11.Восстановление деталей сваркой и наплавкой (общие сведения)

- •12. Восстановление стальных деталей сваркой и наплавкой открытой дугой

- •13. Особенности восстановления деталей из серого чугуна сваркой.

- •14. Особенности восстановления деталей из алюминиевых сплавов сваркой

- •15) Восстановление деталей сваркой и наплавкой в среде углекислого газа

- •16) Восстановление автоматической наплавкой под флюсом

- •18)Эксплуатационные свойства наплавочных металлопокрытий

6 Технологические основы обеспечение оптимального уровня качества восстановленных деталей

Восстановление деталей необходимо вести такими способами , которые при наименьшей затрате труда и средств обеспечивают долговечность деталей, равную или даже более высокую по сравнению с долговечностью соответствующей новой детали

1 деталь. 2 выбор способа. 3 подготовка поверхности. 4 режимы нанесения покрытия. 5 регулирования нанесения покрытия. 6 термообработка(по необходимости). 7 Механическая обработка. 8 Материал электродной проволки. 9 состав электролит. 10 Наплавка в среде защитных газов. 11 Вибродуговая направка. 12 хромирование. 13 железнение. 14 скорость наплавки. 15 скорость подачи проволки. 16 продольная подача головки. 17 сила тока 18 плотность тока 19 температура 20 качество поверхности 21микротвердость 22 шероховатость после мех обработки 23 внутренне напряжение 24 эксплуатационные свойства 25 прочность сцепления. 26 износостойкость 27 прочность 28 долговечность.

Повышение твердости материала неоднозначно влияет на стойкость при изнашивании:

-повышение твердости путем применения более твердых материалов без термообработки пропорционально увеличивает износостойкость.

-увеличение твердости засчет термообработки повышает износостойкость, но в меньшей степени.

-увеличение твердости засчет наклепа не сказывается на повышении износостойкости.

Шероховатость поверхности оказывает большое влияние на износ деталей , особенно в период их приработки.

В этот период детали соприкасаются своими выступами , благодаря чему поверхность контакта получается меньше расчетной. В силу этого давление и температура в отдельных точках значительно возрастают. Происходит интенсивное истирание выступов , увеличивающее износ деталей.

Немалую роль играет шероховатость поверхности и в коррозионном повреждении детали. При грубообработанной поверхности облегчается проникновение коррозирующих компонентов через различные впадины и неровности.

Кроме износа в результате которого характер подвижных посадок изменятся вследствие роста зазора , шероховатость оказывает существенное влияние на прочность неподвижных посадок.

Чем чище обработана поверхность детали , тем меньше размер сглаживания.

Влияние шероховатости поверхности сопрягаемых деталей на натяг:

-действующий

натяг

-действующий

натяг

-диаметр вала и отверстия

-диаметр вала и отверстия

-высота микронеровностей вала и отверстия

.

-высота микронеровностей вала и отверстия

.

К другим геометрическим показателям , показывающим влияние на долговечность деталей, относится геометрия, характеризующая конусность, овальность, огранка.

Волнистость и направление следов обработки хотя и влияют на износостойкость деталей , однако они менее значительны по сравнению с шероховатостью.

7) Восстановление деталей способом ремонтных размеров

При этом способе ремонта восстанавливаются правильность геометрической формы и шероховатость поверхностей деталей без сохранения начальных размеров. При помощи механической обработки изношенный поверхностный слой детали удаляется и деталь получает новый ремонтный размер (больший или меньший номинального). Сопряженные детали должны иметь новые ремонтные размеры применительно к восстанавливаемой основной детали. В авторемонтном производстве используются детали 3-ех видов ремонтных размеров которые условно можно разделить так:

-стандартные, выпускаемые промышленностью

-регламентированные, установленные техническими условиями на ремонт, сборку и испытание авто

-свободные

Стандартные размеры используются для деталей: поршней, поршневых колец, толкателей, тонкостенных вкладышей.

Регламентированные предусматриваются техническими условиями на восстановления ряда деталей: кулачковых валов, их втулок, клапанов и их направляющих, шкворней и других.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и шероховатости поверхности в зависимости от характера и величины их износа детали могут получить разные размеры. Таким образом сборка сопряжений связана с методом пригонки и применяется в мелкосерийном производстве и единичном производстве. Детали в этом случае могут изготавливаться в виде полуфабрикатов, с припуском под механическую окончательную обработку. Новый ремонтный размер сообщаемый детали зависит от ее износа и припуска на обработку. Износ устанавливается обмером детали, припуск назначается из-за характера обработки, типа оборудования, размера и материала детали. Задавая припуск на обработку надо иметь ввиду искажение геометрической формы детали. Не удаленные с поверхности детали царапины и трещины могут явиться очагами усталостных разрушений детали.

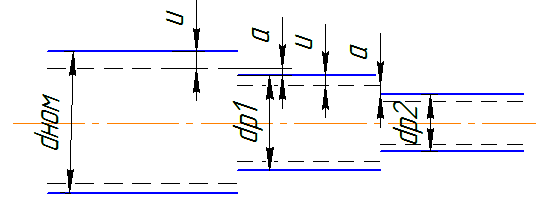

Схема ремонтных размеров детали

Dном-номинальный диаметр вала; dp1,dp2-ремонтные размеры вала; u-припуск на сторону; a- припуск на обработку на сторону

Значение ремонтных размеров в общем виде определяют

dp1= dном-2*(u+a)

dp2= dном-4*(u+a)= dp1-2*(u+a)

Написанные выражения справедливы для равномерного износа и его центра. При тех же условиях и при неравномерном износе справедливость выражений сохраняется но «u» надо брать по максимальному износу. Последний ремонтный размер обуславливается предельно возможным диаметром шейки дальнейшее уменьшение которого не допускается. Предельно допустимые размеры отдельных деталей определяются прочностью детали, глубиной цементного или поверхностно закаленного слоя. Колво ремонтных размеров детали выражается следующей зависимостью.

Для

отверстия

Выбор способа обработки детали под ремонтные размеры зависит от материала и термической обработки, от износа, припуска на обработку и стандартного оборудования. Обработку деталей под ремонтные размеры надо вести в конце технологического процесса, после слесарных и других операций например правки, восстановления резьб, сварки и т.п. Обработка деталей под ремонтные размеры в конце тех процесса позволяет устранить такие возможные дефекты как небольшой прогиб или коробление и предохранить чисто обработанные поверхности от повреждений

Достоинства: восстановление деталей под ремонтный размер, явл широко распространенным и общепринятым и наиболее дешевым по сравнению с другими

Недостатки: нарушение взаимозаменяемости деталей, которые сохраняются в пределах данного ремонтного размера; увеличение набора измерительного инструмента; сборка узлов и агрегатов на предварительном этапе усложняется; складские запасы неизбежно увеличиваются