- •Аннотация

- •Введение

- •Характеристика вопроса по литературным и производственным данным. Технико-экономическое обоснование

- •Анализ литературных и производственных данных

- •Технико-экономическое обоснование

- •Конструкция реактора

- •2.1 Описание проектируемой конструкции

- •2.2 Выбор конструкционных материалов

- •Расчеты реактора

- •Технологический расчет

- •3.1.2 Расчет реактора синтеза эпоксидной смолы

- •3.1.3 Тепловой расчет реактора

- •3.1.4 Расчет мощности перемешивания и подбор привода

- •Прочностной расчет основных элементов реактора

- •3.2.1 Определение расчетных параметров

- •3.2.2 Расчет толщины стенки корпуса реактора

- •3.2.3 Расчет толщины стенки днища корпуса реактора

- •3.2.4 Расчет толщины стенки рубашки реактора

- •3.2.5 Расчет толщины стенки днища рубашки реактора

- •3.2.6 Расчет вала перемешивающего устройства

- •4 Технология изготовления детали

- •4.1 Цель раздела

- •4.2 Выбор вида производства

- •4.3 Вид и размеры заготовки

- •4.4 Определение режимов обработки

- •4.5 Расчет технической нормы времени

- •5 Технология сборки реактора

- •5.1 Анализ технологичности конструкции

- •5.1.1 Расчет показателей технологичности.

- •5.2 Выбор режима сварки

- •5.3 Расчет нормы времени на сварку

- •6 Разработка конструкции приспособления

- •6.1 Выбор кинематической схемы

- •6. 2 Определение кпд передач и привода, выбор электродвигателя.

- •Кинематический расчет

- •6.4 Расчет зубчатычатой цилиндритческой передачи

- •6.4.1Определение допускаемых напряжений

- •Определение основных геометрических параметров для тихоходной передачи

- •Проверочный расчет зубчатой передачи на контактную выносливость

- •Проверочный расчет зубчатой передачи на выносливость при изгибе

- •7 Безопасность и экологичность проекта

- •7.1 Характеристика опасных и вредных производственных факторов

- •7.2 Санитарно-гигиенические мероприятия

- •7.2.1 Токсические свойства обращающихся в производстве веществ. Меры и средства безопасности.

- •7.2.2 Метеорологические условия. Вентиляция. Отопление.

- •Характеристика производственного шума и вибрации.

- •7.2.4 Освещение производственных помещений

- •Электробезопасность. Защита от статического электричества. Молниезащита.

- •7.4 Пожарная безопасность

- •7.5 Основные требования безопасности к проектируемому оборудованию

- •7.5.1 Требования к конструкции, конструкционным материалам и средствам защиты аппарата

- •7.5.2 Техническая характеристика аппарата

- •7.5.3 Котлнадзорность аппарата

- •7.5.4 Механизация трудоемких и опасных работ при изготовлении аппарата

- •7.6 Экологичность проекта

- •7.6.1 Источники загрязнений

- •7.6.2 Мероприятия по защите окружающей среды

- •8 Организация и экономика производства

- •8.3 Расчет себестоимости аппарата

- •8.4 Расчет прибыли и рентабельности

- •8.5 Технико-экономические показатели проекта

- •Список использованных источников

Аннотация

В данном дипломном проекте производится разработка стадии синтеза в производстве эпоксидной смолы марки ЭД-16.

Курсовой проект состоит из пояснительной записки и графической части.

В пояснительной записке представлены такие разделы как: Описание технологической схемы производства эпоксидной смолы марки ЭД-16, устройство и принцип работы реактора, выбор конструкционных материалов, технологические и прочностные расчёты элементов реактора, технология изготовления крышки.

В графической части содержится: принципиальная технологическая схема, сборочный чертёж реактора, чертеж сборочной единицы и технологическая карта изготовления детали.

Графическая часть состоит из 4 листов формата А1.

Пояснительная записка содержит 45 страниц напечатанного текста.

Введение

В данной курсовой работе производится разработка основного оборудования производства эпоксидных смол – реактора синтеза .

Эпоксидные

смолы представляют собой группу

искусственных смол, обладающих

способностью переходить в твердое

состояние при взаимодействии с рядом

соединений, приобретая новые ценные

физико-химические и диэлектрические

свойства. Благодаря этому эпоксидные

смолы нашли широкое применение в

различных отраслях промышленности:

электро- и радиотехнике, приборостроении,

авиационной промышленности, судо-,

автомобиле-, машиностроении.

Эпоксидные

смолы представляют собой группу

искусственных смол, обладающих

способностью переходить в твердое

состояние при взаимодействии с рядом

соединений, приобретая новые ценные

физико-химические и диэлектрические

свойства. Благодаря этому эпоксидные

смолы нашли широкое применение в

различных отраслях промышленности:

электро- и радиотехнике, приборостроении,

авиационной промышленности, судо-,

автомобиле-, машиностроении.

Преимущественно эпоксидные смолы применяются для приготовления герметизирующих, пропиточных и заливочных изоляционных материалов, связующих для стеклопластиков, для изоляционных и защитных покрытий, клеев, а также для заливки малогабаритных изделий, изготовления пластмассовых штампов, форм и инструментальной оснастки для ремонтных работ и других целей.

В курсовом проекте производится выбор схемы производства, выбор и расчет реактора синтеза.

Характеристика вопроса по литературным и производственным данным. Технико-экономическое обоснование

Анализ литературных и производственных данных

Реакционные аппараты – основное оборудование химических цехов. По сравнению с аппаратурой для физико-химических процессов они имеют ряд особенностей: химические реакции, как правило, сопровождаются значительным тепловым эффектом, следовательно, возникает проблема подвода или отвода тепла и регулирования температуры; большинство химических процессов протекает в присутствии катализаторов, что создает, в свою очередь, проблемы хорошего контакта реагирующих продуктов с катализатором, его загрузки, выгрузки и регенерации [1].

В зависимости от формы реактора, наличия или отсутствия перемешивающих устройств, вязкости и плотности реакционной смеси в реакторе могут создаваться различные гидравлические условия, от которых существенно зависит течение реакции.

Используют два типа проточных, т.е. непрерывного действия, реакторов с существенно различными условиями: емкостной реактор (реактор смешения) и трубчатый (реактор вытеснения), [7].

Емкостное реактор представляет собой вертикальный цилиндрический аппарат высотой, как правило, один два диаметра, снабженный вращающейся мешалкой, установленной на вертикальном валу и штуцерами для отвода и подвода реагентов. Такой аппарат используют для проведения реакций в жидкой фазе. При интенсивной работе мешалки условия в нем близки к идеальному смешению и характеризуются постоянством концентраций реагирующих веществ и температуры по всему объему реактора, [8].

Трубчатые реакторы, в отличие от емкостных, не имеют перемешивающих устройств, в них перемешивание сведено к минимуму. Приблизительной теоретической моделью такого реактора является реактор вытеснения, в котором среда движется с постоянной скоростью подобно поршню. Концентрации веществ, участвующих в реакции плавно изменяется по длине аппарата и это изменение обусловлено только реакцией.

Выбор аппарата с перемешивающими устройствами и конструктивные особенности определяются характеристикой процесса, свойствами перемешиваемой среды, производительностью технологической линии, температурными параметрами процесса и давлением при котором процесс осуществляется.

При перемешивании в среду вводится дополнительная энергия, которая используется для перемешивания.

Известны различные методы ввода энергии в перемешиваемую среду: механический, циркулярный, струйный, пульсационный, барботажный, электромагнитный и магнитновихровой. В практике наибольшее распространение получил механический способ перемешивания жидких сред, осуществляемый путем механического воздействия рабочего органа (мешалки) на рабочую среду, [8].

Итак, исходя из описанной далее в п.3.1 технологии производства продукта, определяем, что реакцию процесса необходимо и целесообразно проводить именно в аппарате с перемешивающим устройством, так как для осуществления процессов в жидкой неоднородной среде используются именно такие аппараты. Под жидкой неоднородной средой понимается одно или многокомпонентная среда с неравномерной концентрацией и температурой, а также жидкая неоднородная система состоящая из дисперсной фазы распределяемой в жидкой среде. Такие реакторы являются наиболее распространенным видом аппаратов, применяемых в химической промышленности, они часто стандартизированы и выпускаются серийно, [8].

Характерные особенности реакторов котлов следующие, [8]:

аппарат комплектуется одним приводом, устанавливаемом на его крышке таким образом, чтобы ось выходного вала мотор-редуктора совпадала с осью вала мешалки, а ось вала мешалки совпадала с осью корпуса аппарата;

аппарат может иметь на валу одну, две и более мешалок;

аппарат может устанавливаться как без внутренних, так и с внутренними устройствами;

каждый аппарат может изготавливаться и быть разделен на аппараты: гладкостенные; с отражательными перегородками; секционные и аппараты с центральной циркулярной средой.

Так как мы имеем дело с жидкой средой и процесс организован периодически, то целесообразно выбрать аппарат емкостного типа.

Емкостные реакционные аппараты применяют для процессов, где основной является жидкая фаза (системы жидкость – жидкость, жидкость – газ, жидкость – твердое тело).

Они, как правило, имеют перемешивающее устройство. Емкостные аппараты с мешалками используют не только как химические реакторы, но и для различных физико-химических процессов – получение жидких компонентов и др.

Условия работы и конструкция емкостных аппаратов с мешалками весьма разнообразны. Они имеют емкость от 0,04 до 100 м3 и рабочее давление до 10 МПа.

В настоящее время в соответствии с ГОСТ 20680-85 химическим машиностроением могут быть изготовлены аппараты десяти типов.

Разнообразие конструкций жидкостных реакторов обусловлено использованием различных перемешивающих и теплообменных устройств, в зависимости от вязкости жидкости и теплового эффекта.

Мешалки предназначены для перемешивания и передачи механической энергии от динамических элементов аппарата к перемешиваемой среде.

ГОСТом 20680-85 – регламентируется двенадцать типов мешалок. Входящие в этот ряд мешалки отличаются одна от другой значение гидродинамического коэффициента сопротивления, определяющего значение критерия Kv.

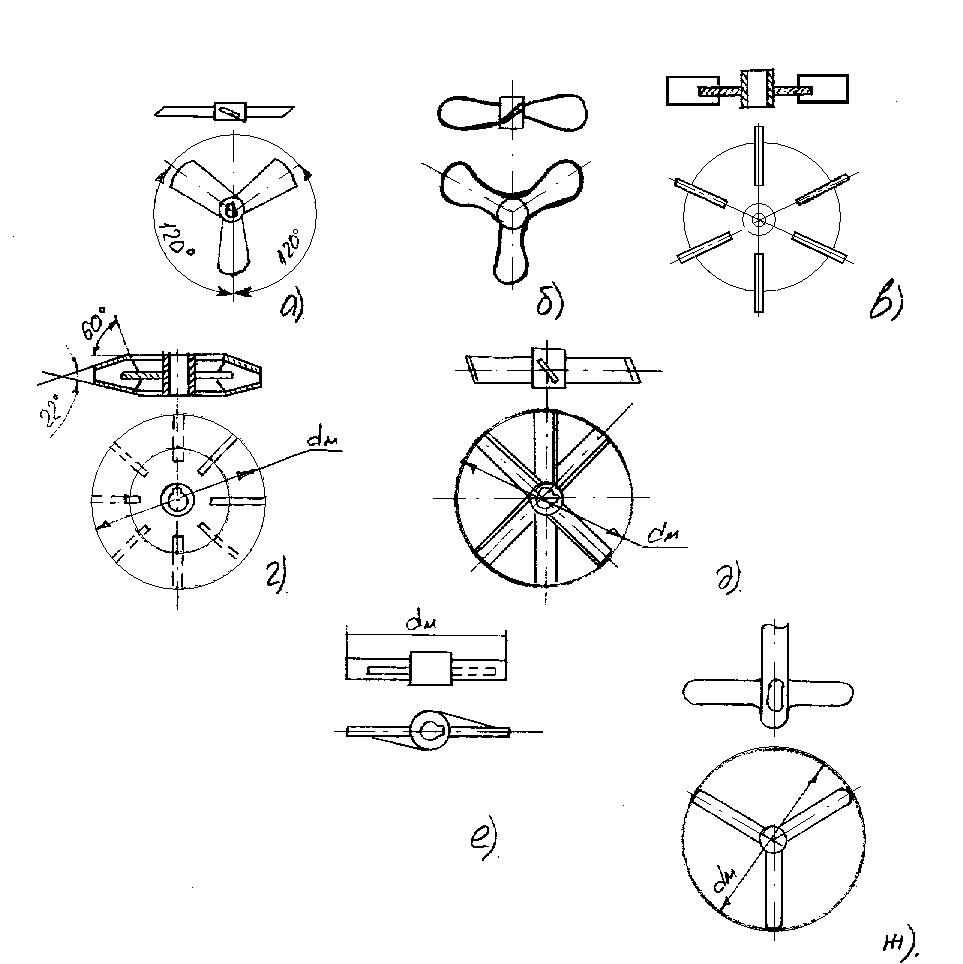

На рисунке 1.1 показаны различные конструкции быстроходных мешалок.

Рисунок 1.1- Конструкции быстроходных мешалок

а) – трехлопастная мешалка; б) – винтовая мешалка; в) – открытая турбинная;

г) – закрытая турбинная; д) – шестилопастная мешалка; е) – лопастная мешалка;

ж) – трехлопастная эмалированная.

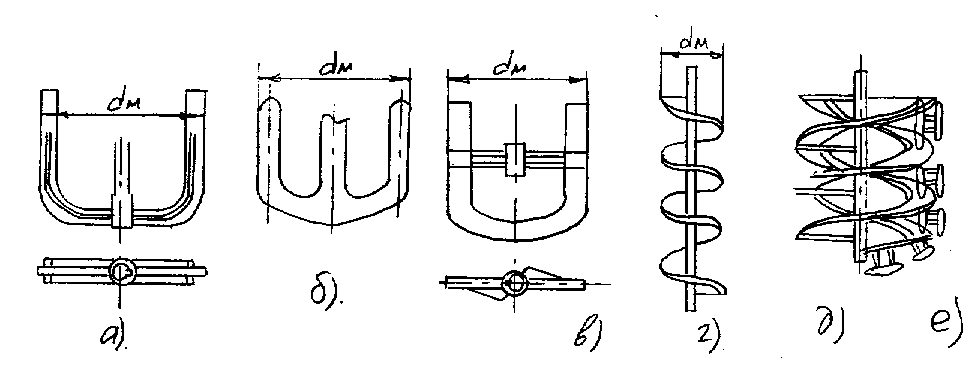

На рисунке 1.2 показаны различные конструкции тихоходных мешалок .

Рисунок 1.2 - Конструкции тихоходных мешалок.

а- якорная; б – якорная эмалированная; в – рамная мешалка; г – шнековая; д – ленточная; ; е – ленточная мешалка со скребками.

В зависимости от числа оборотов все применяемые мешалки условно могут быть разделены на тихоходные (лопастные, рамные, листовые и якорные) и быстроходные (турбинные и пропеллерные), имеющие частоту вращения более 8-10 с-1.

Под быстроходными понимаются мешалки, используемые для перемешивания при турбинном и переходных режимах движения жидкости, под тихоходными при ламинарном режиме движения жидкости.

Быстроходные мешалки могут использоваться в гладкостенных аппаратах, а также в аппаратах, оборудованных различными внутренними устройствами. Помимо этого мешалки с наклонными лопастями могут использоваться в аппаратах с циркуляционной трубой.

Тихоходные мешалки в основном применяют для гомогенизации и ускорения высоковязких и ньютоновских сред, интенсификации тепломассообмена и для осуществления некоторых других технологических операций.

Тихоходные мешалки, как правило, используются только в гладкостенных аппаратах, исключением является шнековая мешалка, которая может быть также использована в аппаратах с циркуляционной трубой и отражательными перегородками.

При выборе типа мешалки и ее параметров учитывают требования процесса, свойства жидкости (вязкость, наличие осадков и др.), форму аппарата и другие факторы.

Лопастные мешалки. Их относят к группе тихоходных. Недостаток – малая интенсивность перемешивания и отсутствие значительных вертикальных потоков, вследствие чего их не рекомендуется применять для взвешивания тяжелых осадков и работы с расслаивающимися жидкостями. Несмотря на это, лопастные мешалки широко применяют для различных процессов и в аппаратах значительного объема. Они просты по конструкции, обеспечивают удовлетворительное перемешивание жидкости.

Рамные мешалки. Эти мешалки применяют для аппаратов большой емкости до 100 м3. Они обеспечивают удовлетворительное перемешивание жидкостей с большой вязкостью.

Якорные мешалки. Применяют для обработки вязких, загрязненных и застывающих жидкостей. Лопасти такой мешалки создают интенсивное перемешивание непосредственно около стенок и очищают их от налипших осадков, если таковые имеются. Для особо вязких жидкостей применяют якорные мешалки с дополнительными вертикальными или наклонными планками. Общие недостатки всех тихоходных мешалок: громоздкость, значительные пусковые перегрузки, необходимость применения редукторов с большим передаточным отношением.

Листовые мешалки. Применяют сравнительно редко, в основном для маловязких сред. Для улучшения перемешивания в мешалке делают отверстия. Турбинные мешалки. Их относят к быстроходным, работающим по принципу центробежного насоса, т.е. они всасывают жидкость в середину и за счет центробежной силы отбрасывают ее к периферии. Таким образом, в отличие от лопастных, рамных и якорных мешалок, сообщающих жидкости в основном круговое движение, турбинные сообщают радиальное. Турбинные мешалки обеспечивают весьма интенсивное перемешивание.

Их можно применять в широком диапазоне вязкостей и плотностей перемешиваемых жидкостей, для подъема тяжелых суспензий, получения эмульсий, при химических процессах и др. Не рекомендуется применять турбинные мешалки для аппаратов большой емкости. В аппаратах с турбинными мешалками обязательная установка отражательных перегородок, если они отсутствуют, то образуется глубокая воронка, иногда доходящая до дна аппарата и перемешивание ухудшается.

Пропеллерные мешалки. Особенность их работы – значительные осевые потоки жидкости. Пропеллерные мешалки применяют для химических процессов растворения, эмульгирования, взмучивания и во многих других случаях. Пропеллерные мешалки не применяют в аппаратах с плоским дном, так как в углах образуются застойные зоны.

Поскольку в реакторе на различных стадиях присутствует не чистая эпоксидная смола, а ее растворы и эмульсии, общая вязкость среды невелика, и применяем быстроходные мешалки – трехлопастные стандартизированные (ГОСТ 20680–75) [9].

Внутреннее устройство в зависимости от условия работы также может быть весьма различным.

В качестве теплообменных элементов для аппаратов с мешалками применяют рубашки или змеевики.

Для поддержания оптимального температурного режима в реакторах используют различные теплообменные устройства, обеспечивающие нагрев или охлаждение реакционной массы. Выбор конструкции теплообменного устройства зависит прежде всего от теплового эффекта реакции, а также от температурных условий ведения процесса, гидравлического режима движения реагентов, физических, химических и теплофизических свойств теплоносителя.

Исходя из этих преимуществ выбираем для проектируемого реактора гладкую приварную рубашку в качестве теплообменного элемента и змеевик в качестве дополнительного теплообменного устройства.

В качестве приводов к аппаратам для перемешивания жидких сред обычно используются приводы моноблочные с мотор-редуктором, герметичные электроприводы и электродвигатели.

По своему конструктивному исполнению моноблочные приводы с мотор-редуктором могут быть выполнены в нормальном исполнении или в виде малогабаритных мотор-редукторов. Моноблочные приводы нормального исполнения могут иметь жесткое соединение валов мотор-редуктора и мешалки, клиноременную передачу и мотор-вариатор.

Аппараты для перемешивания жидких сред в зависимости от физико-химических характеристик и параметров этих сред, а также требований производственной санитарии, техники безопасности и пожароопасности комплектуются гидрозатворами, сальниковыми и торцовыми уплотнениями.

Гидрозатворы представляют собой уплотнительный узел предназначенный для предотвращения контакта газовой среды, заполняющей внутреннюю полость аппарата, с атмосферой.

Сальниковые уплотнения применяются для герметизации валов аппаратов при условии их работы с неагрессивными или малоагрессивными средами, находящихся под избыточным давлением, не превышающим 0,6 МПа, или под действием остаточного давления, большего 0,04 МПа.

Частота вращения валов, уплотнение которых осуществляется с помощью сальников должна находиться в пределах от 5 до 320 об/мин.

Сальниковые уплотнения без охлаждения с подводом смазывающей жидкости в зону уплотнения используются от минус 20 0С до плюс 70 0С, а с подводом жидкости в зону уплотнения могут работать при условном давлении до 2,5 МПа или остаточном давлении не ниже 20 мм.рт.столба.

Торцевые уплотнения получили широкое распространение благодаря следующим достоинствам:

в отличии от сальников при нормальной работе не требуется их постоянного обслуживания;

правильно подобранные торцовые уплотнения отличаются большой износоустойчивостью и следовательно долговечностью;

торцовые уплотнения обладают высокой герметичностью.

Торцовые уплотнения удовлетворительно работают в предельно тяжелых условиях под давлением (от 10-5 мм.рт.ст. до 45 МПа), температуре (от минус 200 0С до плюс 450 0С и выше при охлаждении), по скорости скольжения в парах трения (от 0 до 100 м/с и более), о агрессивности (концентрированные кислоты, щелочи, радиоактивные среды) и по абразивности сред (грунтовые, песковые, глинистые и т.п.), их изготавливают на валы любого размера (от нескольких миллиметров до 1500 мм и более в диаметре).

Исходя из приведенного выше обзора, целесообразно выбрать конструкцию реактора, представляющую из себя стальной цельносварной вертикальный аппарат емкостного типа, снабженный гладкой приварной теплообменной рубашкой, мешалкой турбинного типа мотор-редуктором с торцевым уплотнением.