- •Введение

- •1 Характеристика ремонтируемого станка

- •1.1 Назначение станка

- •1.2 Общее устройство станка

- •1.3 Технические характеристики

- •1.4 Смазка станка

- •1.5 Условия работы деталей ремонтируемого узла

- •2 Ремонт станка

- •2.1 Подготовка станка к ремонту

- •2.2 Технологический процесс разборки станка и его узла

- •2.3 Дефектация деталей узла

- •2.4 Маршрутный технологический процесс ремонта детали

- •2.5 Маршрутный технологический процесс изготовления заменяемой детали

- •2.6 Технологический процесс сборки станка

- •3 Сдача станка в эксплуатацию

- •3.1 Обкатка станка

- •3.2 Испытания станка

- •3.3 Технологический процесс монтажа станка в цехе

- •4 Эксплуатация станка

- •4.1 Инструкция по эксплуатации и техническому обслуживанию станка

- •4.2 Годовой план ремонта оборудования участка

- •5 Проектирование ремонтно-механического цеха

- •5.1 Назначение и состав рмц

- •5.2 Подбор оборудования рмц и расчет площадей

- •5.3 Организация работы рмц

- •6 Экономический раздел

- •Расчет технико-экономических показателей рмц

- •6.2 Смета затрат капитальный ремонт узла станка

- •7 Охрана труда и промышленная санитария в рмц

- •8 Охрана окружающей среды и ресурсосбережение

- •Список используемых источников

3.3 Технологический процесс монтажа станка в цехе

Перед транспортированием станка необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка при помощи рукоятки закрепляется в правом крайнем положении, а каретка крепежным болтом – в средней части станины между стропами каната.

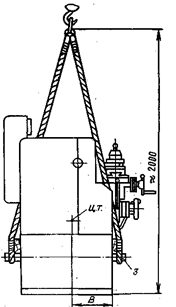

Транспортирование станка осуществляется согласно схеме транспортирования (рисунок 3.2) при помощи четырехстропного каната, концы 1 и 2 которого надеваются на две стальные штанги 3 диаметром 60 мм (23/8")) вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4. При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Рисунок 3.2 - Схема транспортирования

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочному чертежу (рисунок 3.3).

Рисунок 3.3 – Установочный чертеж

Также от качества фундамента зависят многие показатели станка, поэтому фундамент должен обеспечивать:

1) Распределение на грунт сосредоточенной силы от веса станка в соответствии с несущей способностью грунта;

2) Увеличение жесткости станины станка путем включения фундамента в общую систему;

3) Необходимую устойчивость станка при работе за счет понижения центра тяжести всей установки;

4) Уменьшение вибраций станка.

В зависимости от сложности конструкций фундамента под станки делятся на две группы: фундаменты которые служат только основанием для станка и фундаменты которые придают станине дополнительную устойчивость и жесткость. Для фундаментов под станки применяют бетон, и кирпич.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм. Если станок предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм. Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М20.

При установке станка следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

При наибольшей длине обрабатываемого изделия L=2000 мм длина щитков составляет 2835 мм. Как вариант может быть предложена установка станков под углом 10° к стене цеха или линии размещения оборудования.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты не должны быть затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм для станка модели 1К62.