- •2 Типы сварных соед. И виды швов.

- •4. Особенности технологии сварки сталей

- •Определение режима сварки.

- •8. Технология приварки шпилек и сварки эл.Заклепками.

- •9. Технология сварки самозащитной порошковой проволокой и проволокой сплошного сечения

- •11. Электрическая дуга: температурные условия возбуждения сварочной дуги, ее электрические и магнитные свойства.

- •25 А/мм2; сварка под флюсом —25—45 в, 40—125 а/мм2; сварка в защитных газах — 25—35 в, 100—350 а/мм2.

- •13 Электрошлаковый процесс

- •18 Свариваемость металлов

- •22 Разновидности сварки плавлением и их характеристика.

- •12. Основные требования к источникам питания, технологические требования к устойчивости сварочной дуги, саморегулирование дуги.

- •10. Электрическая дуга: определение, условия ее существования, строение, физические процессы в дуге.

- •7. Технология мех сварки в защитных газах.

- •5 Технология ручной сварки покрытыми электродами

- •3. Конструктивные элементы подготовки кромок свариваемых деталей.

- •21 Разновидности сварки давлением и их характеристика

- •16 Кристаллизация металла шва. Особенности структуры шва.

- •17 Особенности структуры шва

- •14. Общая характеристика оборудования и требования к нему

12. Основные требования к источникам питания, технологические требования к устойчивости сварочной дуги, саморегулирование дуги.

Устойчивое горение дуги возможно не в любых точках пересечения внешней характеристики источника питания и статической характеристики дуги, а лишь в тех, в которых выполняется условие устойчивости системы.

Поэтому внешняя характеристика источника питания должна соответствовать статической характеристике дуги. При сварке на малых плотностях тока, когда реализуется только ниспадающая ветвь статической характеристики дуги, источник питания должен иметь круто падающую внешнюю характеристику. При средних значениях плотностей тока источник должен давать полого падающую внешнюю характеристику. При сварке на больших плотностях тока источник может иметь любую внешнюю характеристику, но предпочтительнее возрастающая либо жесткая.

Технологические требования к устойчивости сварочной дуги. Для технических целей пригодна дуга, обладающая достаточным запасом статической устойчивости.

Запас устойчивости, или так называемая эластичность дуги, оценивается по значению разрывной длины — расстоянию между электродами, при котором дуга уже не способна гореть. Чем больше разрывная длина, тем больше эластичность дуги.

Эластичность дуги зависит от состава электродов, покрытий, флюсов, от рода тока, от значения коэффициента устойчивости системы источник питания — дуга.

Устойчивость горения дуги переменного тока обеспечивается путем применения специальных мер по уменьшению длительности перерывов в горении и снижению напряжения зажигания дуги.

Обязательной мерой является искусственное увеличение индуктивности сварочной цепи. Перерывы в горении при этом уменьшаются благодаря отставанию тока от напряжения.

Разбрызгивание .металла наблюдается при сварке открытой дугой плавящимся электродом и представляет собой важную характеристику технологических свойств дуги.

Характер переноса металла плавящегося электрода в металлическую ванну обусловливает важные технологические свойства открытой сварочной дуги: степень разбрызгивания металла, возможность и удобство сварки в различных пространственных положениях, возможность доброкачественной сварки в узких разделках и др.

Различают перенос без коротких замыканий крупнокапельный, мелкокапельный, струйный и перенос с короткими замыканиями: характер зависит от плотности тока в электроде, напряжения, рода защитного газа, покрытия, флюса.

Саморегулирование сварочной дуги. У статически устойчивой дуги с плавящимся электродом случайное уменьшение ее длины сопровождается увеличением сварочного тока и увеличением скорости плавления электрода, при этом происходит восстановление первоначальной длины дуги. Это явление назыв соморегулировнаием дуги. При сварке на больших плотностях тока саморегулирование столь сильно выражено, что полностью обеспечивает стабильное протекание процесса сварки; регулирование дуги с помощью внешних устройств не требуется.

10. Электрическая дуга: определение, условия ее существования, строение, физические процессы в дуге.

Под электрической дугой понимают устойчивый многоамперный разряд с низким катодным напряжением (до 10—20 В) в газе высокого давления (более 0,1* 105 Па). У разрядов других видов (тлеющий, темный и пр.) катодное напряжение обычно составляет сотни вольт. Суммарное падение напряжения на дуге находится в пределах 18—50 В. Благодаря отмеченным свойствам источники питания сварочных дуг имеют небольшое напряжение (до 80 В).

Дуговую сварку можно выполнять на переменном или постоянном токе. В последнем случае сварку производят па прямой полярности, когда электрод является катодом, а изделие — анодом или на обратной полярности, когда изделие — катод, а электрод — анод. Сварка может выполняться с применением плавящегося электрода (стального, медного, алюминиевого, титанового и др.) и неплавящегося электрода (вольфрамового, угольного и др.).

Режим электродуговой сварки включает в себя следующие основные параметры: электрические — напряжение на дуге Uд и сварочный ток I; механические — скорость подачи электрода (проволоки) Vэл, скорость сварки v; технологические — диаметр сварочной проволоки dэл, вылет электрода hэл, угол наклона электрода к направлению сварки эл, расход защитного газа Q (при сварке в защитных газах).

Условие существования дуги. В обычном состоянии газы электрической проводимостью не обладают, так как практически полностью состоят из нейтральных частиц — атомов или молекул. Дуговой разряд возможен лишь при условии частичной ионизации газов, заполняющих межэлектродный промежуток. В сварочной дуге газ поддерживается в ионизированном состоянии принудительно и непрерывно благодаря приложенному к электродам электрическому потенциалу.

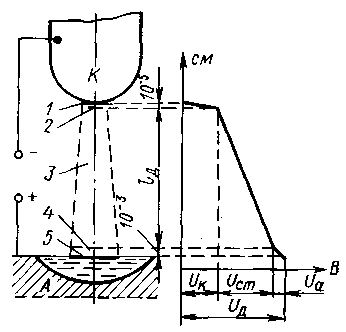

Строение дуги постоянного тока. Частично ионизированный газ, т. е. газ, представляющий смесь электронов, ионов и нейтральных частиц, называется плазмой. В дуге плазма заполняет цилиндрический или конусообразный проводник, называемый столбом дуги. Столб дуги (рис.) отделен от электродов переходными катодной и анодной областями, протяженность которых по теоретическим оценкам составляет соответственно: lK=10-4-10-5см, lа=10-3-10-4см

Рис. Схема сварочной дуги.

1 — катодное пятно; 2 — катодная область; 3 — столб дуги; 4 — анодная область; 5 — анодное пятно; A — анод; K — катод; UK— падение напряжения в катодной области; UA — то же в анодной области; UCT - то же в столбе дуги: Uд — то же в дуге в целом; lД — длина дуги.

Физические процессы в дуге. При горении дуги катод имитирует электроны. Участки поверхности катода, имитирующие электроны, называются катодными пятнами. Падение напряжения в катодной области (по данным опыта) оценивают значениями UK=10-20 В, а напряженность электрического поля — значением Ек=106 В/см. Электроны е способны ионизировать атомы A «электронным ударом» e+A=U++2e

Под действием катодного напряжения из столба дуги «отсасываются» положительно заряженные ионы. Бомбардируя катод, ионы нейтрализуются, т. е. отдают энергию ионизации и кинетическую энергию, приобретенную п результате разгона в катодной области. Этим процессом обусловлен нагрев и плавление электрода. Эмиссия же электронов приводит к охлаждению катода, так как она проходит с поглощением энергии (так называемой работы выхода).

Таким образом, в катодной области текут электронный и ионный токи. В сумме они равны сварочному току.

В столбе дуги идут два взаимоуравновешенных процесса: образование заряженных частиц — ионизация и потеря частиц, вызванная, во-первых, их переходом в катод и анод, а во-вторых, рекомбинацией — образованием нейтральных частиц при столкновении разноименно заряженных.

Источником энергии, затрачиваемой на ионизацию, служит электрическое поле. Напряженность электрического поля в столбе дуги невелика Ест= 10-50 В/см.

В анодной области течет электронный ток от столба к поверхности анода, называемой анодным пятном. В отличие от катодного пятна анодное пятно малоподвижно и имеет значительные размеры. Способность анодного пятна имитировать положительно заряженные ионы хотя и существует, но крайне незначительна. Поэтому электронный ток в анодной области практически равен сварочному.

Напряженность электрического поля в анодной области равна Ёа=104 В/см, а падение напряжения находится в пределах Uа=4-6 В. Нагрев и плавление анода происходит за счет кинетической энергии и работы входа, передаваемой ему потоком электронов.