- •2 Типы сварных соед. И виды швов.

- •4. Особенности технологии сварки сталей

- •Определение режима сварки.

- •8. Технология приварки шпилек и сварки эл.Заклепками.

- •9. Технология сварки самозащитной порошковой проволокой и проволокой сплошного сечения

- •11. Электрическая дуга: температурные условия возбуждения сварочной дуги, ее электрические и магнитные свойства.

- •25 А/мм2; сварка под флюсом —25—45 в, 40—125 а/мм2; сварка в защитных газах — 25—35 в, 100—350 а/мм2.

- •13 Электрошлаковый процесс

- •18 Свариваемость металлов

- •22 Разновидности сварки плавлением и их характеристика.

- •12. Основные требования к источникам питания, технологические требования к устойчивости сварочной дуги, саморегулирование дуги.

- •10. Электрическая дуга: определение, условия ее существования, строение, физические процессы в дуге.

- •7. Технология мех сварки в защитных газах.

- •5 Технология ручной сварки покрытыми электродами

- •3. Конструктивные элементы подготовки кромок свариваемых деталей.

- •21 Разновидности сварки давлением и их характеристика

- •16 Кристаллизация металла шва. Особенности структуры шва.

- •17 Особенности структуры шва

- •14. Общая характеристика оборудования и требования к нему

1 Понятие о технологии сварки.

Технология сварки материала – это указания о режиме сварки, сварочных материалах, операциях и приемах, при выполнении кот. (в строго последовательности) получается сварное соед. требуемого качества.

Технология сварки всегда разрабатывается применительно к определенному способу сварки, типу сварного соед. и его пространственному положению. Она включает в себя след. сведения:

1) форма подготовки свар. кромок и размеры их конструкт. элементов;

2) свар. материалы (марка покрытых электродов, марка проволоки и флюса, состав защитной газовой смеси);

3) значение параметров режима сварки, род тока и полярность, количество проходов, значение параметров, определяющих внешнюю форму шва.

4) указания об условиях сварки и о технике ее выполнения.

Технология сварки материала явл. составной частью технологии сварки конструкции, кот. включает в себя также указания о сварочном оборудовании, оснастке, общей последовательности сварки; она разрабатывается параллельно с разработкой технологией сборки конструкции.

Для разработки технологии сварки данной стали нужно знать ее хим. состав и мех хар-ки, толщину листов, пространственное расположение соединения и доступность его для сварки, требования к эксплуатационным свойствам сварного соединения. Требуемые сведения берутся из чертежей, из технич. условий на материал и на конструкцию и из принципиальной технологии изготовления конструкции.

2 Типы сварных соед. И виды швов.

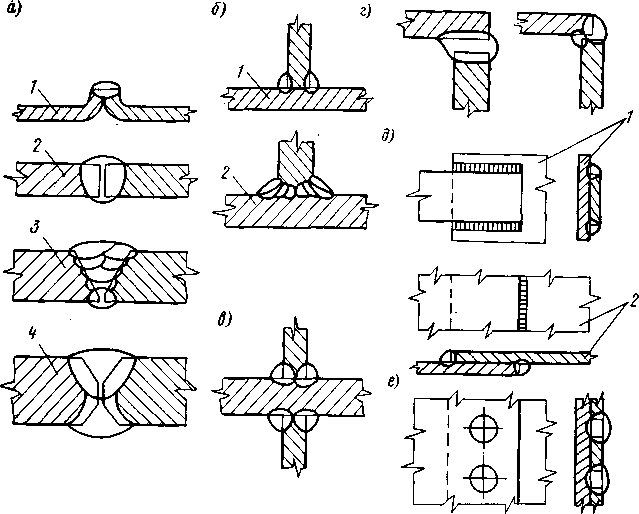

Сварные соединения подразделяют на типы, а сварные швы — на виды. В судовых корпусах, а также в изделиях судового машиностроения наиболее распространенными типами соединений являются: стыковые (рис. а), тавровые (рис.6), крестовые (рис. в) и угловые (рис. г). Ограниченно, в неответственных узлах конструкций, применяются нахлесточные соединения (рис. д, е). Относительный объем применения перечисленных типов сварных соединений, характерный для корпусов судов, приведен в табл.

Основными видами сварных швов являются стыковые (рис. а); угловые (рис. б-е), используемые для получения угловых, тавровых, крестовых и нахлесточных соединений; электрозаклепочные швы, применяемые для получения нахлесточных соединений (рис. е).

Сварные швы, в зависимости от способа их выполнения, подразделяют на следующие разновидности:

стыковой с отбортовкой кромок (а—1);

стыковой односторонний однослойный (а — 2);

стыковой односторонний многослойный (а — 3);

стыковой двухсторонний однослойный (а — 4);

угловой двухсторонний однослойный (б — 1);

угловой двухсторонний многослойный (б — 2);

угловой (в, г, д- 1,2);

электрозаклепочный (е).

Часть поперечного сечения шва, получающаяся за один проход, называется слоем (в сварном шве). Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

4. Особенности технологии сварки сталей

Стыковые сварные соединения всегда проектируются так, чтобы металл был сварен по всей толщине листов (соединение с проваром). Для тавровых соединений сплошность шва по толщине стенки требуется лишь в сильно нагруженных узлах конструкции, испытывающих знакопеременные и ударные нагрузки. В малонагруженных тавровых соединениях (таких в корпусе большинство) допускается непровар стенки. Провар, как уже отмечалось, может быть получен благодаря проплавляющей способности дуги либо путем постепенного заполнения разделки. Соединения, в которых провар достигается за один проход, ограничиваются толщинами 20— 25 мм. Основная причина этого ограничения состоит в повышенной склонности к горячим трещинам крупных однопроходных швов. Производительность однопроходной сварки определяется целиком скоростью сварки.

Производительность сварки, выполняемой по принципу заполнения разделки, зависит от площади ее поперечного сечения и от производительности наплавки (произведения тока на коэффициент наплавки).

При толщине листов более 30 мм целесообразно применять соединения без скоса кромок с повышенным зазором (12— 14 мм) —так называемая щелевая разделка. Такая сборка листов под сварку предполагает ее выполнение в нижнем положении многопроходным швом. При вертикальном расположении стыка шов выполняется за один проход электрошлаковой сваркой или в защитных газах.

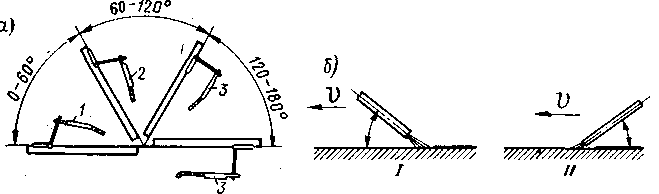

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва различают сварку вертикальным электродом, сварку углом вперед и углом назад.

Рис. Способы сварки в зависимости от положения швов и электрода

в пространстве: а — в зависимости от положения швов.

1 — сварка в важней положении; 2 — вертикальная сварка; 3 — потолочная сварка; б — в зависимости от положения электрода. I — сварка углом вперед; II — сварка углом назад.

Заполнение разделки кромок может производиться за один проход или за несколько проходов. Первый проход, выполненный в разделку, называется корневым. Валик, накладываемый с обратной стороны соединения с V-образной подготовкой кромок (либо с несимметричной Х-образной), называется подварочным швом. Перед подваркой соединения корень шва обычно подвергается разделке, выполняемой газовой, воздушнодуговой строжкой (иногда рубкой).

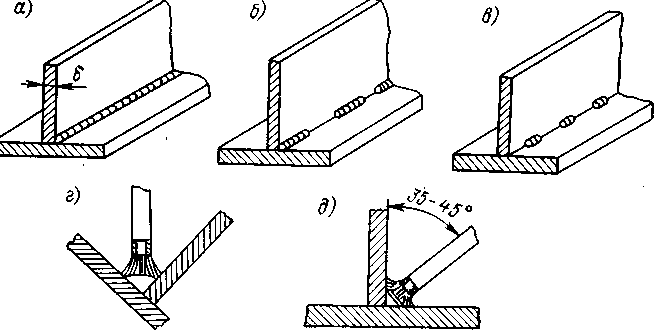

Угловые швы тавровых и угловых соединений могут свариваться вертикальным электродом (при расположении изделия «в лодочку») и наклонным электродом. Техника сварки соединения «в лодочку» ничем не отличается от техники сварки стыковых швов в разделку.

Рис. Способы сварки угловых швов: а — сплошной угловой шов таврового соединения; б — односторонний шов прерывистый; в — угловые точечные швы; г — сварка вертикальным электродом при положении тавра «в лодочку»; д — сварка наклонным электродом.

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход (за один прием в одном направлении от начала, до конца соединения) (рис. а), а в ряде случаев (повышенная жесткость конструкции) —от середины к краям (рис. б).

При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. а) при сохранении общего направления движения сварщика напроход или от середины листа к его краям. При этом облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

Рис. Приемы выполнения шва по длине: а — напроход; б — от середины к концам; в — обратноступенчатым методом; г — сварка блоками; д —сварка

каскадом; е — сварка «горкой».

1-20 — слои в шве.

![]()

6. Технология мех сварки под флюсом.

Технологической особенностью механизированной дуговой сварки под флюсом является значительное проплавление основного металла. Это позволяет сваривать без разделки кромок листы толщиной 20 мм и более. Однако увеличение глубины проплавления, достигаемое путем увеличения сварочного тока, сопровождается увеличением количества наплавляемого металла, увеличением усиления шва и ухудшением внешней формы валика. Поэтому, начиная с толщин 14 мм, на свариваемых кромках делают разделку. В ряде случаев вместо разделки прибегают к увеличению зазора между листами, однако при этом возникает необходимость в специальных мерах предотвращения прожога листов.

Требования к характеристикам формы автоматных швов:

- по условию обеспечения технологической прочности металла шва должно быть

![]()

-

по условию обеспечения высокой прочности

при действии вибрации и ударов должно

быть![]()

Требуемые соотношения при механизированной дуговой сварке под флюсом обеспечиваются при определенных соотношениях между параметрами режима сварки: током, напряжением на дуге, скоростью сварки, диаметром электрода и его вылетом, углом наклона электрода вдоль оси шва.

Связь между геометрическими размерами шва и параметрами режима сварки. Связь характеризуется следующими закономерностями. Увеличение сварочного тока (при прочих неизменных условиях) повышает погонную энергию и усиливает давление дуги на ванну: дуга углубляется в основной металл. В результате увеличиваются глубина проплавления основного металла и доля участия его в образовании шва. Ширина шва возрастает мало. Объем расплавляемого электродного металла возрастает, что обусловливает увеличение высоты усиления.

Увеличение напряжения ведет к увеличению ширины и к некот уменьшению глубины проплавления и усилению шва.

Увеличение скорости сварки уменьшает погонную энергию дуги, в результате снижается глубина и ширина шва и высота усиления.

С повышением плотности тока (при переходе на меньший диаметр) линейно увеличивается глубина проплавления и высота усиления.