Инструментальные системы.

Лекция №1.

Назначение инструментальных систем в производстве. Виды производств.

Универсальные станки с ручным управлением.

Являются исторически первым видом металлообрабатывающим оборудованием. Их основные недостатки: низкая производительность, а также выполнение рабочим всего цикла управления станка.

На станке с ручным управлением все операции выполняются последовательно.

Универсальные станки автоматы и полуавтоматы.

Данные станки автоматически выполняют все рабочие и вспомогательные элементы обработки цикла детали кроме наладки.

Полуавтомат – станок с автоматическим циклом работы, выполняемый с помощью рабочего.

Особенностью станков-автоматов является высокая производительность, однако есть и недостатки.

На станке с ручным управлением рабочий, закончив изготовление одной детали, сразу же может приступить к изготовлению другой, на станке-автомате такая же переналадка займет несколько часов.

Поэтому фактическая производительность станков-автоматов, в условиях мало серийного производства оказывается низкой.

Данные станки наиболее эффективны в производстве, где не требуются частые переналадки оборудования – в условиях крупносерийного производства.

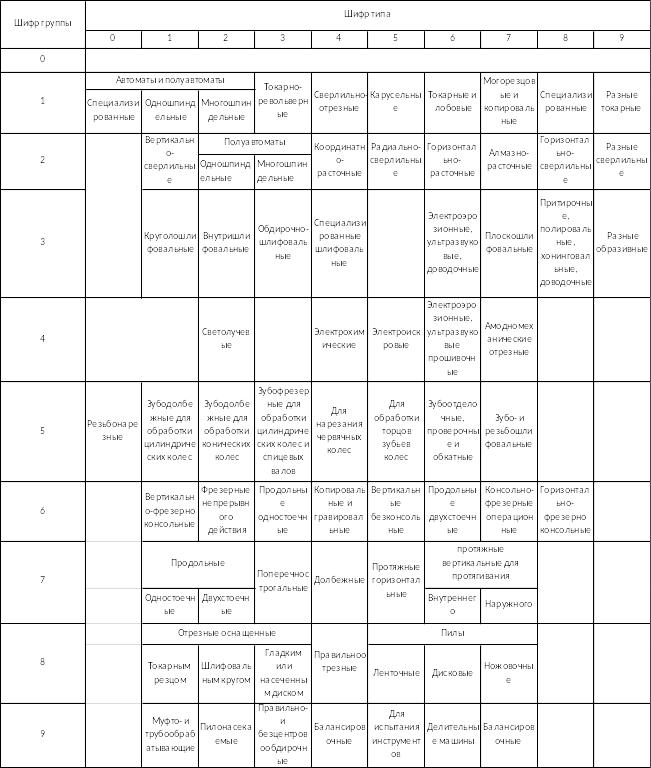

Классификация металлорежущих станков:

Специальные станки-автоматы.

Это станки-автоматы, которые могут быть переналажены на обработку небольшой группы однотипных деталей.

Узкая специализация такого оборудования приводит к упрощению конструкции и системы управлении станка.

Недостатки: специализированное оборудование может применяться только при изготовлении таких деталей, конфигурация которых остается неизменной. При смене выпускаемого изделия большинство специализированного оборудования, несмотря на его исправное состояние, является не нужным.

Агрегатные станки.

Одним из методов решения недостатков специализированного оборудования является унификация узлов механизмов, деталей и систем управления станков-автоматов, что привело к созданию агрегатных станков.

За счет различных комбинаций унифицированных элементов можно быстро создавать специализированные станки-автоматы различного назначения.

Преимущества агрегатных станков:

короткие сроки изготовления;

простота изготовления;

возможность многократного использования части агрегатов при смене объектов производства;

возможность обслуживания станка оператором с низкой квалификацией.

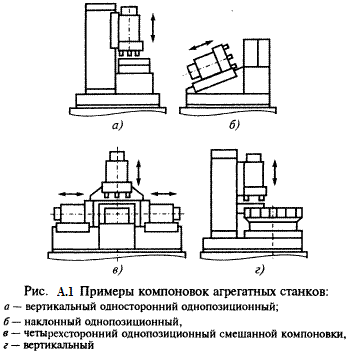

Агрегатные станки компонуют по различным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционным и многопозиционным, в вертикальном, наклонном, горизонтальном исполнении.

Автоматические линии.

Могут состоять из агрегатных, специальных и универсальных станков-автоматов.

Автоматические линии обеспечивают повышение производительности за счет автоматизации межстаночных транспортных операций, загрузки заготовок и выгрузки готовых деталей.

Для автоматических линий характерно расположение всего оборудования в порядке, соответствующем последовательности операций технологического процесса изготовления деталей.

Процесс обработки деталей происходит без вмешательства рабочих, кроме периодического контроля, наладки, профилактического обслуживания и устранения различных неисправностей.

Недостатки автоматических линий: высокая трудоемкость переналадки линии на изготовление другой детали (в некоторых случаях она вообще невозможна). Простой отдельных станков линии из-за неполадок в другом оборудовании, входящий в состав этой же линии.

Автоматические линии целесообразно применять в условиях крупносерийного и массового производства.

Станки с ЧПУ.

Данный вид оборудования сочетает в себе высокую производительность, широкие технологические возможности и гибкость универсального оборудования.

Принципиальное отличие станка с ЧПУ от станка-автомата заключается в задании обработки детали в числовой символьной форме.

Символьные данные управляющей программы непосредственно принимаются и обрабатываются автоматическими устройствами управления станка.

Многоцелевые станки (обрабатывающие центры) также входят в разряд станков с ЧПУ, с их помощью обеспечивается комплексная обработка деталей различными видами инструментов без переустановок деталей (или при малом их числе).

Разновидности станков с ЧПУ:

токарные (используются при обработке деталей типа тел вращения, нарезания канавок, фасок, резьбы);

токарно-карусельные (предназначены для обработки крупногабаритных деталей с большим числом обрабатываемых поверхностей);

расточные (предназначены для обработки отверстий – сверления, зенкерования, фрезерования);

фрезерные (предназначены для выполнения фрезерования плоскостей на деталях сложной конфигурации, также для операции объемного, контурного фрезерования).

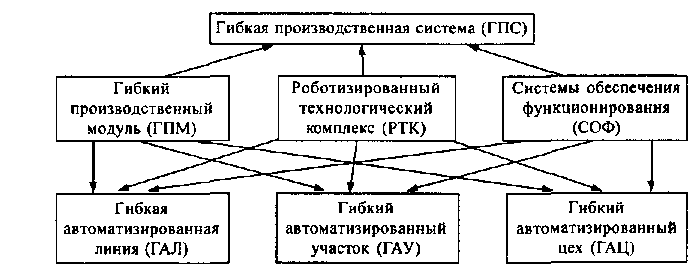

Гибкие производственные системы (ГПС).

ГПС представляет из себя совокупность оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени.

Лекция №2

Гибкий производственный модуль (ГПМ) – это единица технологического оборудования для производства изделий произвольной номенклатуры, в установленных пределах значений их характеристик.

ГПМ функционирует автономно, автоматически осуществляет функции, связанные с производством изделий и имеет возможность встраиваться в ГПС.

В систему обеспечения функционирования ГПС также входят:

автоматическая транспортно-складская система (АТСС);

автоматическая система инструментального обеспечения (АСИО);

система автоматизированного контроля (САК)

автоматизированная система удаления отходов (АСУО);

автоматизированная система управления технологическими процессами (АСУТП);

автоматизированные системы научного исследования (АСНИ);

система автоматизированного проектирования (САПР);

автоматизированная система технологической подготовки производства (АСТТП).

По организационным признакам можно выделить 3 разновидности ГПС:

Гибкая автоматизированная линия (ГАЛ). В ней технологическое оборудование расположено в принятой последовательности технических операций.

Гибкий автоматизированный участок (ГАУ). Он функционирует по технологическому маршруту, в котором предусмотрены возможности изменения последовательности использования оборудования.

Гибкий автоматизированный цех (ГАЦ). В него входят различные сочетания ГАЛ, роботизированные технологические комплексы и ГАУ.

ГПС позволяет в условиях мелкосерийного, серийного и крупносерийного производства заменить с минимальными затратами и за короткий срок, выпускаемую продукцию на новую. По сравнению со станками с ручным управлением достигается увеличение производительности в 7-10 раз.