- •1. Понятия о взаимозаменяемостях. Виды взаимозаменяемости.

- •2. Понятия о размерах, предельных отклонениях.

- •3. Понятия о допусках и посадках, соединениях.

- •4. Виды посадок

- •5. Посадки с зазором

- •6. Посадки с натягом

- •7. Переходные посадки

- •8. Система есдп (Единая система допусков и посадок)

- •9. Калибры для контроля гладких цилиндрических соединений. Маркировка

- •10 Калибр для контроля отверстия.

- •11 Калибры для контроля вала

- •12 Точность подшипников качения Классы точности подшипников

- •13 Виды нагружения колец подшипников

- •3 Вида нагружений:

- •14 Выбор посадок при циркуляционном виде нагружения колец подшипников

- •15 Система допусков и посадок метрической резьбы

- •16 Классификация резьбовых соединений.

- •17. Параметры метрических резьб

- •18) Диаметральная компенсация резьбы. Приведенный средний диаметр

- •19) Точность резьбы. Обозначение резьбы. Измерение и контроль резьбы.

- •20) Виды размерных цепей

- •21)Звенья размерной цепи

- •23) Решение размерной цепи теоретико-вероятностным методом

- •31.Методы измерений.Классификация.

- •32.Метрология.Характеристика си.Виды измерений,классификация,факторы,влияющие на результат измерения.

- •34.Погрешности измерений;классификация.

- •35.Теоретические основы метрологии,физические величины(основные,дополнительные).

- •36.Сущность погрешности си,классификация.

- •37.Международные организации по метрологии.

- •41.Нормативные документы по стандартизации и виды стандартов

- •42 Порядок разработки стандартов

- •44 Основные понятия сертификации

14 Выбор посадок при циркуляционном виде нагружения колец подшипников

При циркуляционном нагружении колец подшипника посадки выбирают по интенсивности радиальной нагрузки на посадочную поверхность.

15 Система допусков и посадок метрической резьбы

Внутр и наруж резьбы общего назначения и специальные резьбы соед по боковым сторонам профиля

Возможность контакта по вершинам и впадинам исключается расположением полей допусков по D, D1, d, d1

От характера сопряжения по боковым сторонам профиля различают посадки:

1 - С зазором

2- С натягом – в случаях когда конструкция узла не допускает применения резьбового соед типа болт – гайка

3- переходная – при одновременном дополнительном заклинивании шпилек

16 Классификация резьбовых соединений.

1)По форме поверхности

-цилиндрическая

-коническая

2)По форме профиля резьбы

-треугольная

-трапециидальная

-упорная

-прямоугольная

-круглая

3)По направлению винтовой линии:

-правая – левая

4) По числу заходов

-однозаходные - многозаходные

5) По назначения

-крепёжные

-крепёжно – уплотняющие

-резьбы для передачи движения

17. Параметры метрических резьб

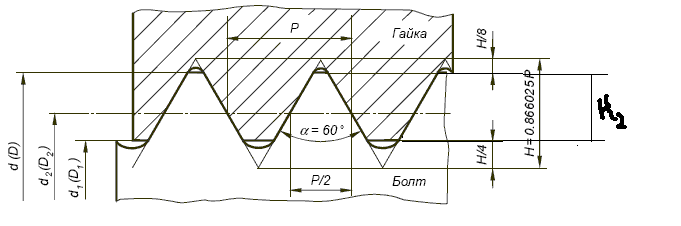

1)D(d)- наружный диаметр. 6)L-длина свинчивания

2)D1(d1)- внутр.диаметр 7) H-высота профиля резьбы

3)D2(d2)-сред.диаметр (основной из всех параметров резьбы) 8) H1б-высота профиля болта

4)P-шаг резьбы 9)H1г- высот.проф.гайки

5)α-угол профиля резьбы 10)H2-высота рабочего профиля

18) Диаметральная компенсация резьбы. Приведенный средний диаметр

Для расчета допусков введено понятие приведенного среднего диаметра резьбы. Приведенным средним диаметром резьбы называется значение среднего диаметра резьбы, увеличенное для наружной и уменьшенное для внутренней резьб на суммарную диаметральную компенсацию отклонений шага и половины угла профиля.

Приведенный средний диаметр можно представить как средний диаметр теоретической резьбы, не имеющей на длине свинчивания отклонений шага, утла профиля и отклонений формы и свинчиваемой с действительной резьбой плотно (без зазора и без натяга).

19) Точность резьбы. Обозначение резьбы. Измерение и контроль резьбы.

Установлены след. Степени точности:

Болт: для d -4,6,8 Гайка: для D1- 4,5,6,7,8

Для d2- 3,4,...10* для D2-4,5…9*

*-для резьбовых деталей изготовленных из пластмасса

Обозначение состоит из: 1)цифры показывающие степень точночсти

2) буквы показыв.основное наколнение

7g6g, 5H6H-обозначение поле допусков диаметр выступа

Если обозначение поле допуска d выступов совпадает с обознач.поля допусков сред. d

М12-6g-болта M12-6H-гайки

Точность резьбы можно контролировать двумя методами:

1)дифференцированные (контроль каждого параметра в отдельности)

2) комплексный (одновременно контроль всех параметров)