2. Технологический расчет нефтепровода.

2.1. Расчетная пропускная способность нефтепровода определяется по формуле:

![]()

Где Gr - массовый годовой расход нефти

![]() - расчетная плотность

нефти (при заданной температуре)

- расчетная плотность

нефти (при заданной температуре)

8400 – расчетное число часов работы в году

![]()

2.2. Расчетная

плотность нефти при температуре

![]() вычисляется

по формуле:

вычисляется

по формуле:

![]()

где

![]() -

плотность нефти при t=

-

плотность нефти при t=

![]() .

.

2.3Коэффициент кинематической вязкости находим по формуле:

![]()

где вязкость Vp измеряется в сСт (мм /с),

Тр – расчетная температура в кельвинах (К).

![]()

![]() при

t=20

при

t=20

![]() при

t=50

при

t=50

откуда

![]()

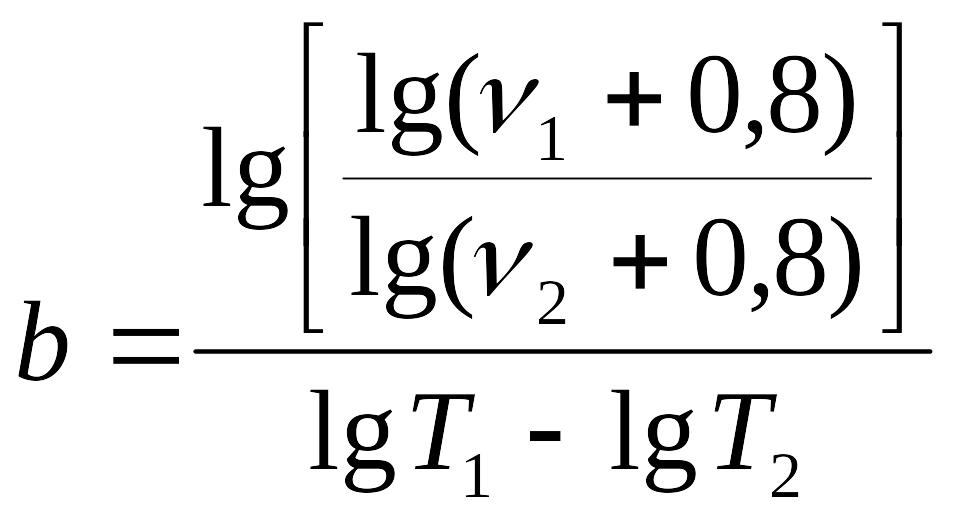

2.4.Где коэффициенты a и b определены по формуле:

![]()

![]()

2.5.Ориентировочное значение внутреннего диаметра нефтепровода определяем по формуле:

![]()

Где Q- секундная подача

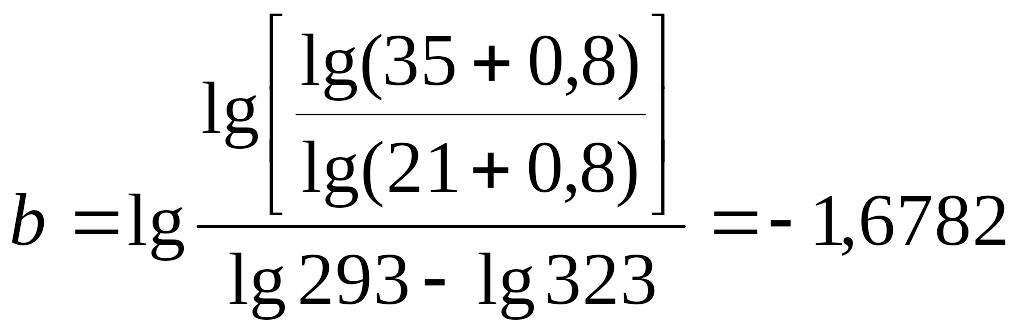

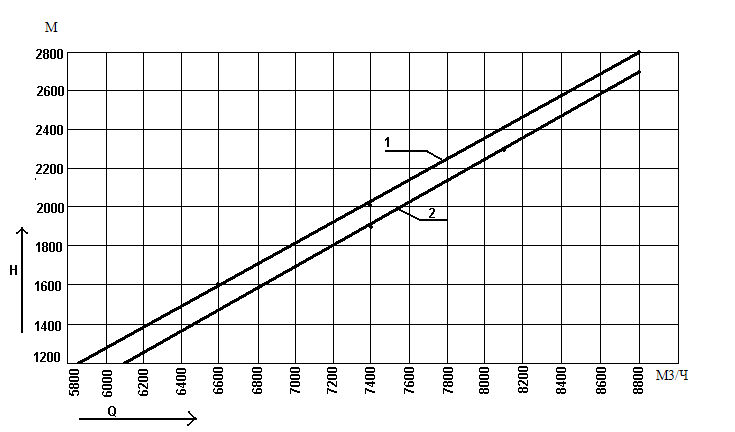

W = 2,4 м/с – скорость перекачки при расчетной пропускной способности Q = 7357 м3/ч. (определяется по графику на рис 1)

![]()

Рис 1. Зависимость рекомендуемой скорости перекачки от плановой пропускной способности нефтепровода.

Таблица 1

Механические характеристики трубных сталей

Марка |

Предел прочности в,МПа |

Предел текучести т, МПа |

Состояние поставки металла труб |

Диаметр наружный Dн, мм |

Толщина стенки, мм |

1 |

2 |

3 |

4 |

5 |

6 |

14Г2САФ |

570 |

400 |

Нормализо-ванный лист |

1220 |

11;11,5;13; 15 |

17Г1С |

520 |

360 |

Нормализо-в. лист |

1020 |

9,5;10;11; 12,5;14 |

|

|

|

Горячеката-нный лист |

820

720

529 |

8,5;9;10; 10,5;11;12 7,5;8;8,5;9; 10;11;12 6;6,5;7;7,5;8;9 |

17Г2СФ |

550 |

330 |

Спирально-шовные из рулонной горячеката- |

1220 1020 820

|

12 10;10,5 8;9,5;10;11;11,5 |

|

|

|

нной стали |

720

529 |

7;8,5;9,5;10;11,5 5,5;6;6,5;7; 7,5;8,5 |

17Г1С |

520 |

360 |

Спирально-шовные из рулонной горячеката-нной стали |

1220 1020 820

720

529 |

12 10;10,5 8,5;10;11,5; 12 7,5;8,5;9; 10;10,5;12 6;6,5;7;7,5; 8;9 |

16Г2САФ |

600 |

420 |

Нормализо-ванный лист |

1020 |

9;10;10,5;12 |

14ХГС |

500 |

350 |

Горячепр-ленные нормализов трубы |

1020 720

529 |

10,5;11;12,5 7,5;8;9;10,5;11 7,5;8;9 |

Примем ближайший наружный диаметр трубопровода (табл. 1) равным

Dн = 1220мм. Примем марку стали труб 14Г2САФ с пределом прочности σв = 570 МПа. Согласно коэффициенты m, n, K1, Kн имеют значения:

n = 1, 15; m = 0, 9; K1 = 1, 47; Kн = 1, 0

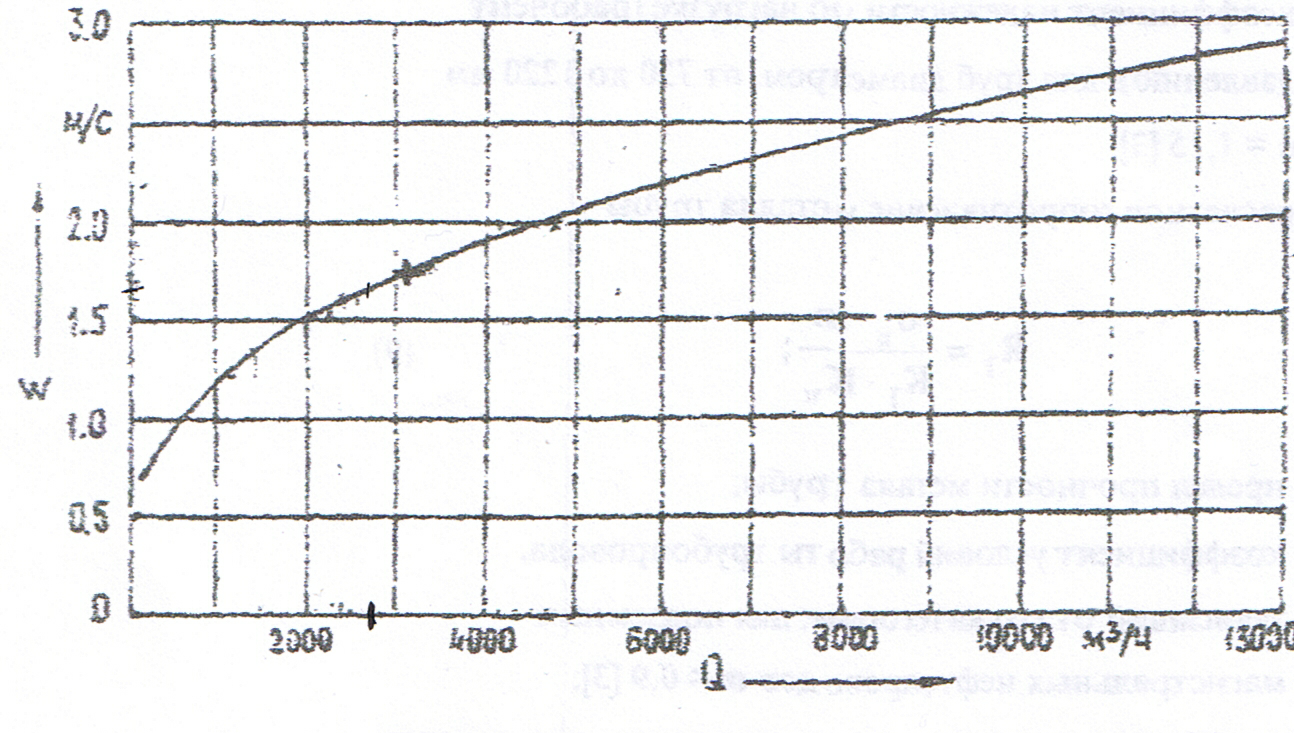

2.6. Расчетное сопротивление металла трубы определяем по формуле:

![]() -предел

прочности

-предел

прочности

m- коэффициент условий работы трубопровода, зависящий от его категории: магистральных нефтепроводов m=0.9

К1-коэффициент надежности по материалу; для сварных труб из горячекатаной и нормализованной низколегированной стали

Кн - коэффициент надежности по значению трубопровода

![]()

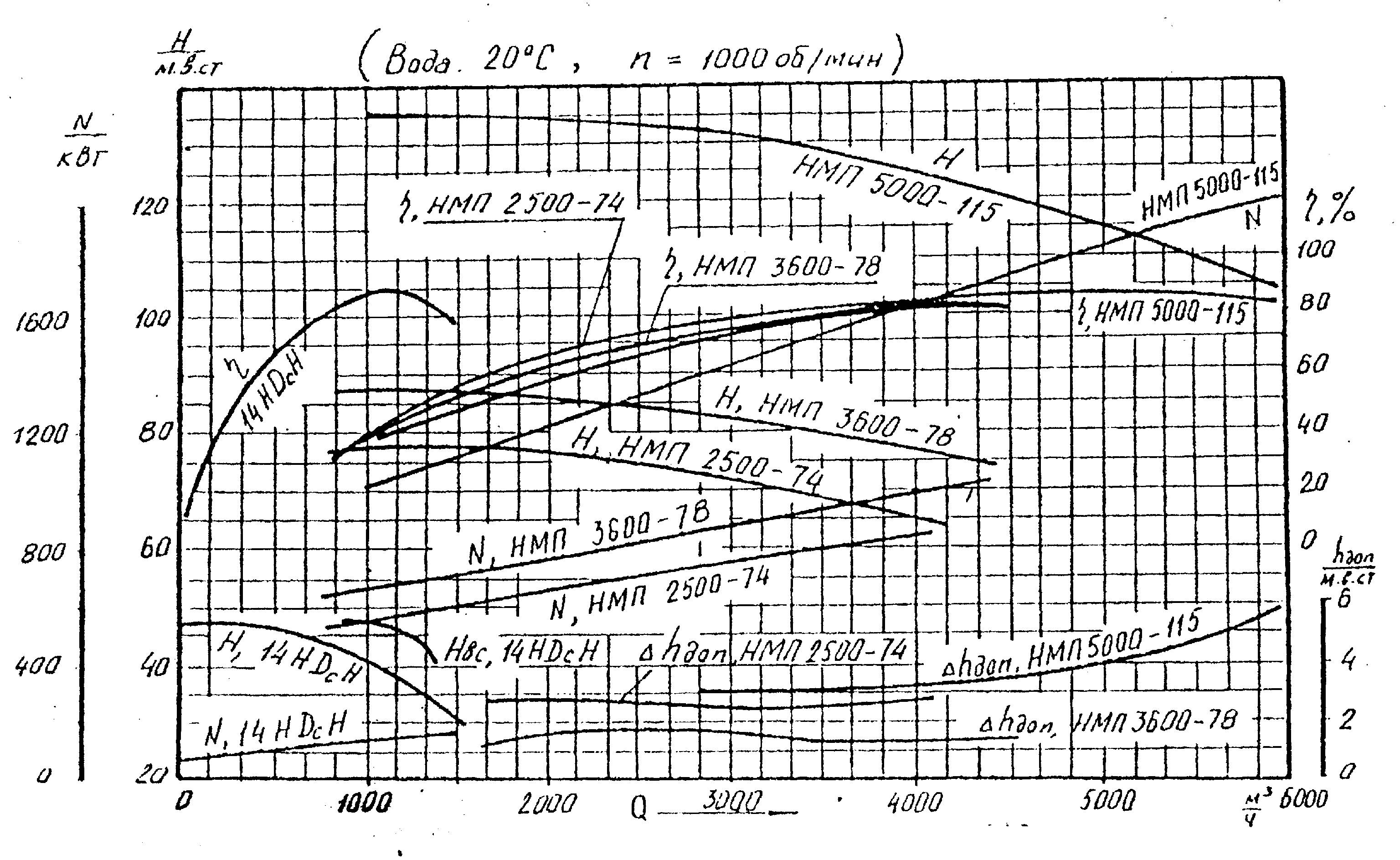

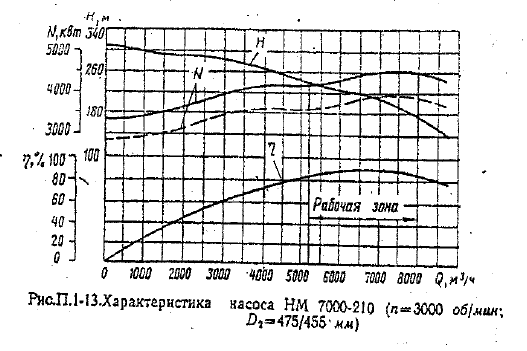

Основные магистральные и подпорные насосы выбираем по расчетной пропускной способности Q = 2,04м3/с (табл. 2):

магистральный насос НМ 7000-210 с производительностью 7000 м3/ч и напором 210 м;

подпорный насос НМП 5000-115 с производительностью 5000 м3/ч и напором 115 м.

Таблица 2:Характеристика насосов нефтеперекачивающих станций.

Производительность нефтепровода млн. т/г |

Марка насоса |

Диапазон измерения подачи насоса, 3 м /ч |

Номинальная подача насосной станции, млн. т/г

|

Подача/ напор,

3 м /ч / м

|

Допускаемый кавитационный запас (вода), м |

1 |

2 |

3 |

4 |

5 |

6 |

7,1…10,7 |

НМ1250 |

1000…1500 |

8,9 |

1250/260 |

20 |

10,7…15,4 |

НМ1800 |

1450…2150 |

12,9 |

1800/240 |

25 |

15,4…21,4 |

НМ2500 |

2000…3000 |

17,9 |

2500/230 |

32 |

21,4…30,8 |

НМ3600 |

2900…4300 |

25,7 |

3600/230 |

40 |

30,8…42,8 |

НМ5000 |

4000…6000 |

35,7 |

5000/210 |

42 |

42,8…60,0 |

НМ7000 |

5600…8400 |

50,0 |

7000/210 |

52 |

60,0…85,7 |

НМ10000 |

8000...12000 |

71,4 |

10000/210 |

65 |

85,7…92,6 |

НМ10000 |

10000...13000 |

89,3 |

12500/210 |

89 |

При расчетной подаче напоры, развиваемые насосами, равны hм = 210м и

hп=78м. (рисунки 2 и 3)

Рис.2 Рабочие характеристики подпорных насосов (hп)

Рис.3Характеристика насоса НМ7000-210 (hм)

2.7. Рабочее давление, развиваемое насосной станцией находим по формуле:

![]()

где

![]() ;

;![]() -

соответственно напор, развиваемый

магистральным насосом при расчетной Q

по рабочим характеристикам насосов

-

соответственно напор, развиваемый

магистральным насосом при расчетной Q

по рабочим характеристикам насосов

![]() -число

рабочих магистральных насосов

-число

рабочих магистральных насосов

![]() -

допустимое давление нефтеперекачивающей

станции, исходя из прочности корпуса

насоса или запорной арматуры

-

допустимое давление нефтеперекачивающей

станции, исходя из прочности корпуса

насоса или запорной арматуры

g=9.81

![]() -ускорение

свободного падения

-ускорение

свободного падения

-плотность нефти

![]()

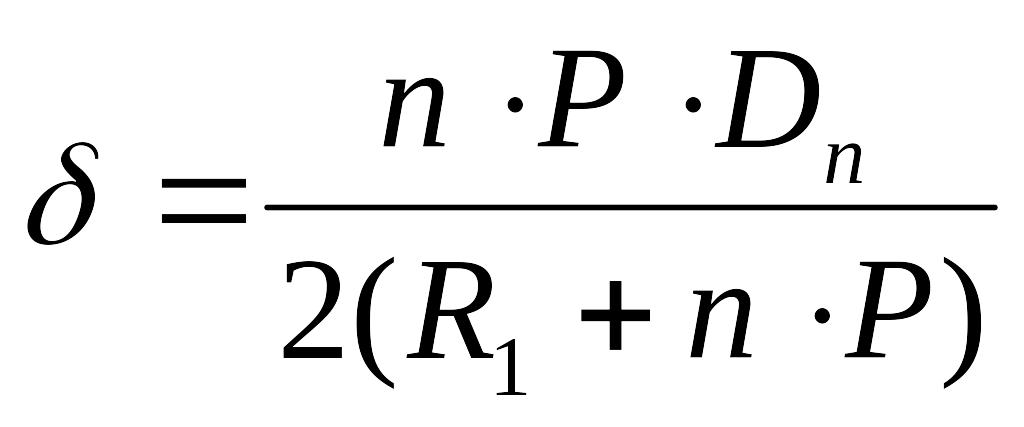

2.8. Необходимая толщина стенки трубы определяется по формуле:

,

,

где Р – рабочее давление в трубопроводе

![]() - наружный диаметр

трубы

- наружный диаметр

трубы

n – коэффициент надежности по нагрузке (рабочему давлению);для диаметра труб от 720 до1220 мм n=1.15

Для труб из стали 17Г2СФ и Dн = 1220мм (табл. 1) ближайшая большая толщина стенки равна δ = 13 мм.

2.9. Определяем внутренний диаметр трубопровода:

![]()

Где

![]() -

необходимая

толщина стенки трубы

-

необходимая

толщина стенки трубы

![]() -

наружный

диаметр трубы.

-

наружный

диаметр трубы.

![]()

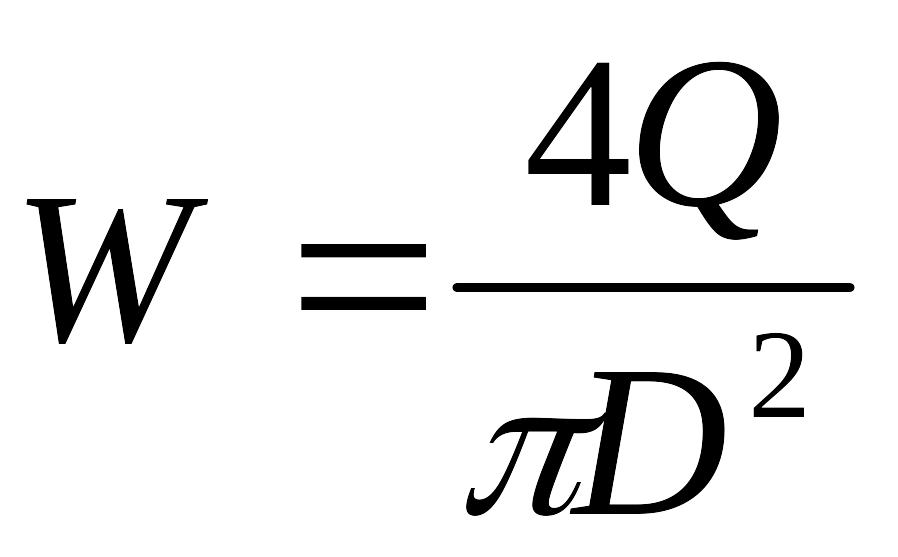

2.10. Определяем фактическую скорость течения нефти в трубопроводе:

Где

![]() -расчетная

пропускная способность(м/с)

-расчетная

пропускная способность(м/с)

![]() -внутренний

диаметр трубы

-внутренний

диаметр трубы

![]()

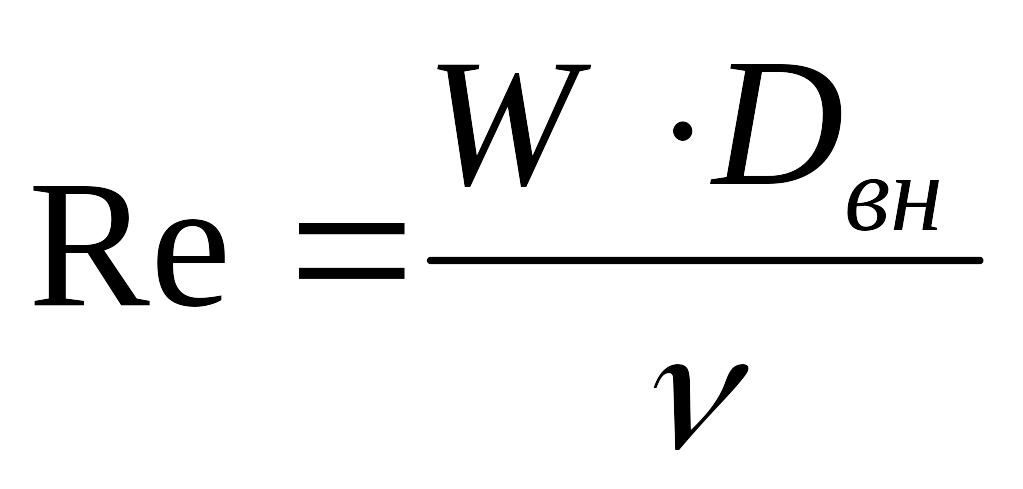

2.11. Определяем число Рейнольдса:

где Dвн - внутренний диаметр трубопровода

W – фактическая скорость течения нефти по трубопроводу

![]()

2.12. Находим первое переходное число Рейнольдса:

![]()

где

![]() -

эквивалентная

шероховатость труб(0,015) ;

-

эквивалентная

шероховатость труб(0,015) ;

![]()

Сравнивая Re и Re1, получаем, что режим течения турбулентный, зона гидравлически гладкого трения.

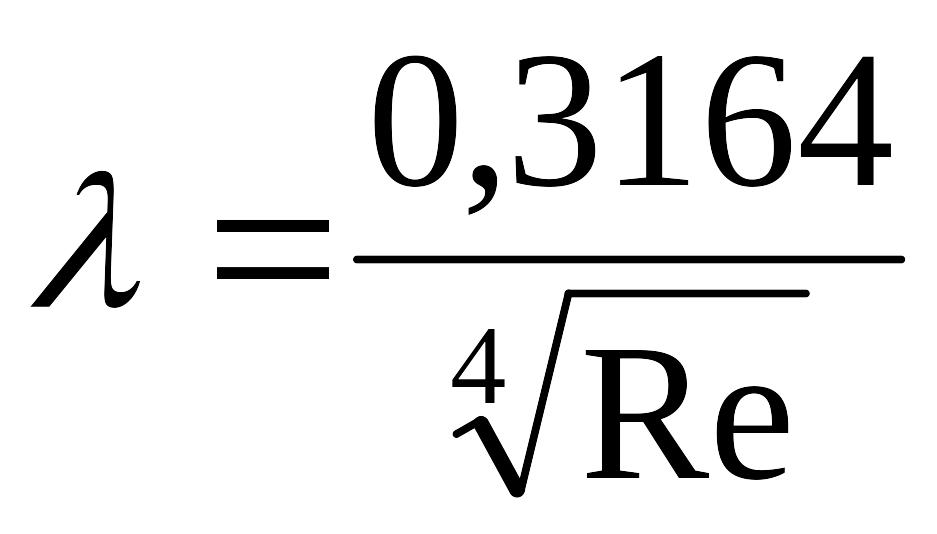

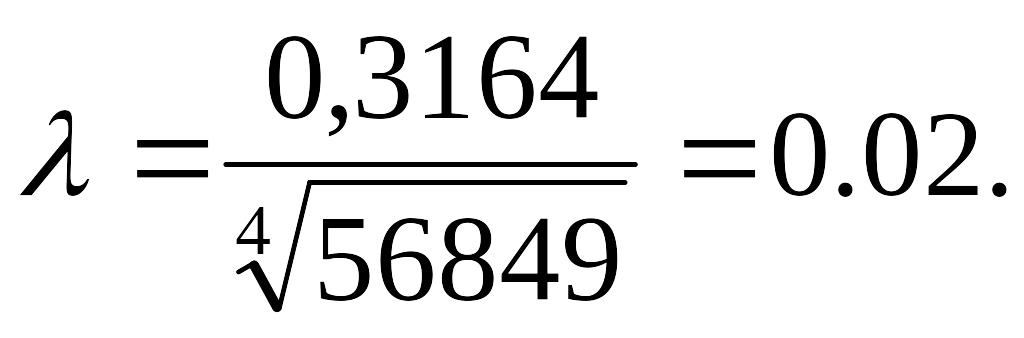

2.13.Определяем коэффициент гидравлического сопротивления:

(формула Блазиуса)

(формула Блазиуса)

Где Re -число Рейнольдса

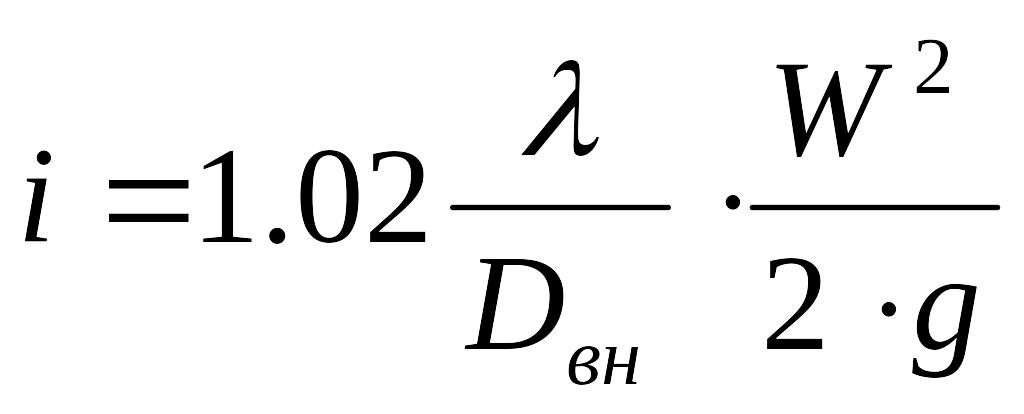

2.14. Определяем гидравлический уклон:

где

![]() -

коэффициент гидравлического сопротивления

-

коэффициент гидравлического сопротивления

Dвн - внутренний диаметр трубопровода

W – фактическая скорость течения нефти по трубопроводу

2.15.Определяем суммарные потери напора в трубопроводе:

![]()

где

![]() -

гидравлический уклон

-

гидравлический уклон

L- расчетная длина нефтепровода

Z – разность геодезических отметок от конца и начала трубопровода

![]()

2.16.

Расчетный напор перекачивающей станции

при выполнении условия

![]() определяется по:

определяется по:

![]()

где - число рабочих магистральных насосов

![]() -

напор магистрального насоса

-

напор магистрального насоса

![]()

2.17. Определяем расчетное число насосных станций:

![]()

где H- суммарные потери напора;Nэ - число эксплуатационных участков(1)

hкп – остаточный напор; Нст – расчетный напор

![]()

Округлим число насосных в меньшую сторону, примем n = 3.

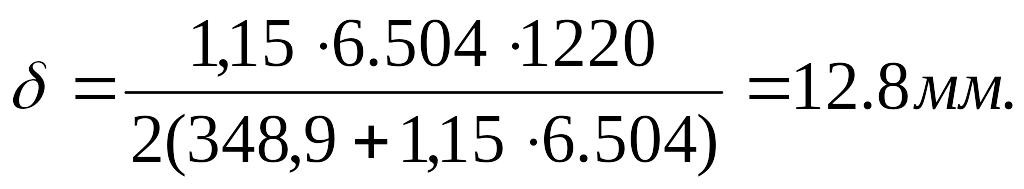

2.18.При расчетной подаче Q =7357 м3/ч суммарный напор всех насосов составляет (т. Б на кривой 3, рис. 4):

![]()

![]()

2.19. Суммарные потери напора в трубопроводе с учетом остаточного напора (т. Е на кривой 1, рис. 4) составляют:

![]()

![]()

Сопоставляя потери напора и суммарный напор всех насосов, видим, что потери превышают напор, при этом расчетная подача не будет обеспечена.

Чтобы обеспечить расчетную подачу, необходимо уменьшить сопротивление трубопровода прокладкой лупинга.

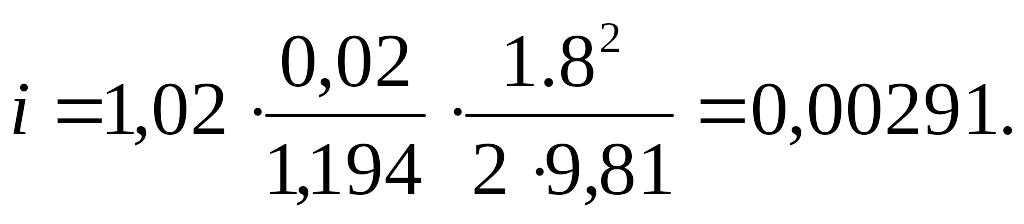

2.20.Определяем необходимую длину лупинга:

![]()

где iл

-гидравлический уклон лупинга;i-гидравлический

уклон;![]() -

расчетное число НС;

n – число НС

-

расчетное число НС;

n – число НС

![]()

2.21.Где гидравлический уклон лупинга iл при Dл = D равен:

Где D- внутренний

диаметр трубы

2.22.Суммарные потери напора на трение в трубопроводе с лупингом с учетом hкп (т. Б на кривой 2) составляют:

![]()

![]()

Следовательно, необходимая длина лупинга определена верно.

Построим совмещенную характеристику трубопровода и НС.

Для построения характеристики трубопровода зададимся рядом расходов в диапазоне 5875…8813Q от расчетной подачи. С учетом остаточного напора определим суммарные потери напора в трубопроводе в координатах Q-H построим характеристику трубопровода. В предыдущем расчете при

Q![]() = 7357м3/ч

уже определено одно значение Нс =

= 7357м3/ч

уже определено одно значение Нс =![]() м. Аналогично строится характеристика

трубопровода с лупингом. В рассматриваемом

расчете при расчетной подаче определены

суммарные потери напора с учетом hкп

они составляют

=

м. Аналогично строится характеристика

трубопровода с лупингом. В рассматриваемом

расчете при расчетной подаче определены

суммарные потери напора с учетом hкп

они составляют

=

![]() м.

м.

Построим суммарную характеристику всех насосных станций с учетом подпорных насосов. Характеристика основного насоса НМ 7000-210 представлена на рис. 3. при начальных значениях подач определим напор, развиваемый насосом с колесом диаметром D2 = 465мм и по формуле (2.16.)для 3 насосных станций определим развиваемый напор. К этим значениям добавим напор, развиваемый подпорным насосом, и построим искомую характеристику 3 (рис.4). Суммарная характеристика только магистральных насосов представлена на кривой 4.

Таблица 3

Характеристика трубопровода без лупинга

Исходные данные Расчетная вязкость сСт ν = 38,5 Длина трубопровода км L = 675 Внутренний диаметр м D =1,196 Шероховатость стенки трубы мм К = 0,015 Разность геодезических отметок м ∆Z = 46 Остаточный напор м Ност = 26 Число эксплуатационных участков Nэ = 1 |

|||

Результаты гидравлического расчета |

|||

1 |

2 |

3 |

4 |

Q, м3/ч |

i |

iл |

Н, м |

5875 |

0.0017 |

0,00000 |

1193,5 |

6610 |

0.00233 |

0,00000 |

1619 |

7357 |

0.00291 |

0,00000 |

2010 |

8079 |

0.00318 |

0,00000 |

2193 |

8813 |

0.004 |

0,00000 |

2746 |

Таблица 4

Характеристика трубопровода с лупингом

Исходные данные Расчетная вязкость сСт ν = 38,5 Длина трубопровода км L = 675 Внутренний диаметр м D = 1,196 Шероховатость стенки трубы мм К = 0,015 Разность геодезических отметок м ∆Z = 46 Остаточный напор м Ност = 26 Число эксплуатационных участков Nэ = 1 Трубопровод с лупингом Внутренний диаметр лупинга (вставки) м Dл =1,196 Длина лупинга (вставки) км Lл =21927 |

|||

Результаты гидравлического расчета |

|||

1 |

2 |

3 |

4 |

Q, м3/ч |

i |

iл |

Н, м |

5875 |

0.0017 |

0,0005 |

1188,5 |

6610 |

0.00233 |

0.0007 |

1613 |

7357 |

0.00291 |

0.0008 |

1991 |

8079 |

0.00318 |

0.0009 |

2188 |

8813 |

0.004 |

0.001 |

2741 |

Примечание. В таблицах введены следующие обозначения:

Q, м3/ч – часовая объемная производительность трубопровода;

i – гидравлический уклон основной магистрали;

i л – гидравлический уклон лупингованного участка;

Н, м – потери напора с учетом местных сопротивлений и остаточного напора.

По результатам расчета построены характеристика трубопровода без лупинга 1 и с лупингом 2 (рис. 4).

Таким образом, точки А и В пересечений суммарной характеристики насосных станций с учетом подпорного насоса 3 и характеристики трубопроводов 1,2 являются рабочими точками. Как видно из рис. 4 рабочая точка А соответствует производительности 3082м3/ч. которая меньше расчетной. Чтобы обеспечить расчетную подачу 3210,2 м3/ч и был рассчитан лупинг длиной Хл =85,842м. Рабочая точка Б стала соответствовать расчетной подаче.

По результатам расчета произведем расстановку насосных станций на профиле трассы.

Рис. 4. Совмещенная характеристика трубопровода и насосных станций

Примечание:

характеристика трубопровода без лупинга,

характеристика трубопровода с лупингом,

характеристика подпорных насосов,

характеристика магистральных насосов.

Расстановка насосных станций на профиле трассы.

Размещение насосных станций производят при известных параметрах:

1) гидравлического уклона для основной магистрали i;

2) гидравлического уклона для участков с лупингами;

3) напоров, развиваемых основными насосами каждой насосной станцией.

4)величины подпора на входе в основные насосы головной и промежуточных насосных станций;

5) остаточного напора на входе в конечные пункты эксплуатационных участков и нефтепровода в целом.

Построение начинаем с того, что в начале нефтепровода с учетом вертикального масштаба Мв=1:5000 откладываем напор Нст=650м и hп=82м, развиваемый основными насосами первой насосной станции, и горизонтальный профиль трассы длинной L=675 км при Мг=1:2500000. Трасса имеет 4 перегона равной длины по 168,7км. Первым делом строим линию гидравлического уклона для участка трубопровода с лупингом. Для этого мы заранее посчитали на какое расстояние хватит напора Hст=650 - на l=195км.; проводим линию гидравлического уклона, соединив эти точки. Следующий этап-проведение линии гидравлического уклона с учетом hп=82. Лупинг наиболее целесообразно размещать в конце перегона между насосными станциями, т.к. в этом случае металл труб наименее нагружен давлением.

Откладываем в вертикальном масштабе в т. М величину подпора hп=82м и из полученной точки проводим линию гидравлического уклона лупинга. Точка пересечения этой линии с линией гидравлического уклона дает нам длину лупинга Хл=21км для первого перегона между станциями.

Дальнейшие построения выполняются так же, как и для первого перегона между станциями, но с отличием: на последней НС откладываем величину (Hст+hп)-hкп а, в конце трассы в вертикальном масштабе мы откладываем величину hкп=26 и так же проводим линии уклона через hкп, соединяем точки.