- •1. Общие сведения

- •2. Конструкция пк

- •3. Классификация пк

- •1. По виду воспринимаемой нагрузки

- •2. По форме тел качения и числу их рядов пк разделяются на типы

- •4 . Условные обозначения пк:

- •5. Материалы пк:

- •7. Причины поломок, Критерии работоспособности и расчёта пк.

- •8. Распределение нагрузки между телами качения.

- •9. Расчёт пк на сопротивление усталости.

- •10. Подбор стандартных пк

- •10.1 Определение расчётной осевой силы.

- •10.3 Подбор пк по статической грузоподъёмности.

- •10.4 Предельная быстроходность подшипника.

- •11. Особенности проектирования подшипниковых узлов

- •11.1 Схемы установки пК

- •11.2 Крепление колец пк

- •11.4 Уплотняющие устройства

- •11.5 Посадки подшипников на вал и в корпус

- •11.6 Монтаж и демонтаж подшипников

7. Причины поломок, Критерии работоспособности и расчёта пк.

О выходе из строя ПК судят по:

нарушению точности вращения;

повышению шума в работе;

возрастанию сопротивления вращению вплоть до заедания и заклинивания.

Г лавная

особенность работы ПК – знакопеременные

нагрузки, которые могут вызвать следующие

виды

повреждений:

лавная

особенность работы ПК – знакопеременные

нагрузки, которые могут вызвать следующие

виды

повреждений:

Усталостное выкрашивание рабочих поверхностей. Циклическое перекатывание тел качения приводит к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки.

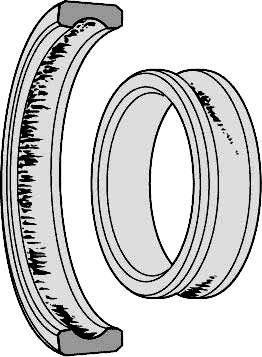

Износ рабочих поверхностей.

И знос

наблюдается

при недостаточной защите от абразивных

частиц (пыли и грязи). Износ является

основным видом разрушения подшипников

автомобильных, тракторных, горных,

строительных и многих подобных машин.

знос

наблюдается

при недостаточной защите от абразивных

частиц (пыли и грязи). Износ является

основным видом разрушения подшипников

автомобильных, тракторных, горных,

строительных и многих подобных машин.

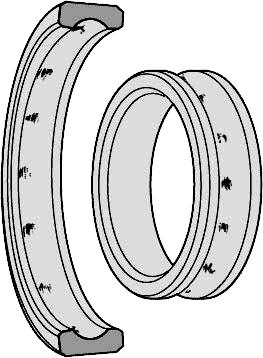

Местные пластические деформации в зонах контакта (бринеллирование).

Остаточные деформации на беговых дорожках в виде лунок и вмятин

наблюдаются у тяжелонагруженных

тихоходных ПК.

4. Разрушение (поломка) деталей ПК. Разрушение сепараторов дает значительный процент выхода из строя подшипников качения, особенно быстроходных. Раскалывание колец и тел качения связано с ударными и вибрационными перегрузками, неправильным монтажом, вызывающим перекосы колец, заклинивание и т. п. При нормальной эксплуатации этот вид разрушения не наблюдается.

Надёжно защищённый от вредного воздействия внешней среды, не подвергающийся перегреву, правильно смонтированный и отрегулированный подшипник обычно выходит из строя вследствие усталостного выкрашивания поверхностей качения или по критерию местной статической прочности.

Вывод:

Современный расчет ПК базируют только на двух критериях:

расчет на статическую грузоподъемность по остаточным деформациям;

расчет на ресурс (долговечность) по усталостному выкрашиванию.

Расчеты по другим критериям не разработаны, так как эти критерии связаны с целым рядом случайных факторов, трудно поддающихся учету.

При проектировании машин ПК не конструируют и не рассчитывают, а подбирают из числа стандартных по условным формулам.

Методика подбора стандартных подшипников также стандартизована.

Стандартом ограничены число типов и размеров подшипников.

Это позволило рассчитать и экспериментально установить грузоподъемность

каждого типоразмера подшипников.

Ниже излагается методика выбора подшипников, принятая отечественными стандартами и международной организацией по стандартизации ИСО

(см. каталог-справочник «Подшипники качения.» Справочник. Под ред. Нарышкина В. Н. и Коросташевского Р. В. - М.: Машиностроение, 1984).

Различают подбор подшипников

по динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивание).

по статической грузоподъемности для предупреждения остаточных деформаций.