- •1. Об институте 3

- •2. Исследовательская часть 11

- •1. Об институте

- •1.1 Историческая справка

- •1.2 Современное состояние

- •1.3 Экспериментальная база

- •1.4 Производственный комплекс

- •1.5 Направления исследований

- •1.6 Деятельность института

- •1.7 Кадровый состав

- •1.8 Перспективы

- •1.9 Реакторный комплекс института

- •1.9.1 Реактор на быстрых нейтронах бор-60.

- •1.9.1.1 Картограмма активной зоны

- •1.9.1.2 Основные технические характеристики

- •1.9.1.3 Экспериментальные возможности.

- •1.10 Направления исследований

- •1.10.1 Исследования реакторных материалов:

- •1.10.2 Исследования топлива:

- •1.10.3 Перспективные исследования:

- •1.10.4 Производство радионуклидов:

- •1.10.5 Безопасность реакторов:

- •2. Исследовательская часть

- •2.1 Введение

- •Выводы.

- •2.2 Литературный обзор

- •2.2.1 Обоснование возможности процесса вакуумной перегонки цинка.

- •2.2.1.1 Диаграммы состояния.

- •2.2.1.2 Давление паров.

- •2.2.2 Материал тигля для плавления.

- •2.2.2.1 Оксид алюминия Al2o3.

- •2.2.2.2 Оксид циркония ZrO2.

- •2.2.2.3 Оксид магния MnO.

- •2.3 Экспериментальная часть

- •2.3.1 Схема установки.

- •2.3.2 Проведение эксперимента.

- •2.3.3 Результаты анализа образцов.

- •2.3.3.1 Рентгенографический фазовый анализ.

- •2.3.3.2 Атомно-эмисионный анализ.

- •2.4 Обсуждение результатов.

- •2.5 Список литературы

2. Исследовательская часть

2.1 Введение

В данный момент продолжается разработка новых методов очистки отработавшего ядерного топлива (ОЯТ) и проводятся исследования по улучшению уже существующих методов очистки. Так же ведутся работы по экономической оптимизации применяемых процессов. Одним из таких процессов является регенерация цинка, расплавом которого снимаются оболочки ТВЭЛов для последующей переработки.

Метод регенерации заключается в вакуумной дистилляции цинка из расплава, содержащего остатки ОЯТ с ТВЭЛов, для его последующего возвращения в производственный цикл. Таким образом, может быть регенерировано до 99% цинка. Данный процесс активно используется в настоящее время на крупных производствах высокочистого цинка [1,2].

Целью данной работы является изучение процесса вакуумной дистилляции цинка из расплава на опытной модели перегонного аппарата, исследование состава расплава, отогнанного цинка и оставшихся веществ. А так же оценка выгодности такого процесса в производственной схеме.

Работа выполняется в 7 этапов:

Отбор пробы расплава ОЯТ в цинке;

Анализ пробы методом РФА;

Восстановление оксида цинка (в случае его присутствия);

Вакуумная дистилляция цинка;

Изучение состава оставшихся после перегонки веществ;

Анализ примесей в цинке;

Анализ веществ, попавших в ловушку;

Выводы.

2.2 Литературный обзор

2.2.1 Обоснование возможности процесса вакуумной перегонки цинка.

2.2.1.1 Диаграммы состояния.

Рисунок 1. Диграмма состояния системы железо-цинк.

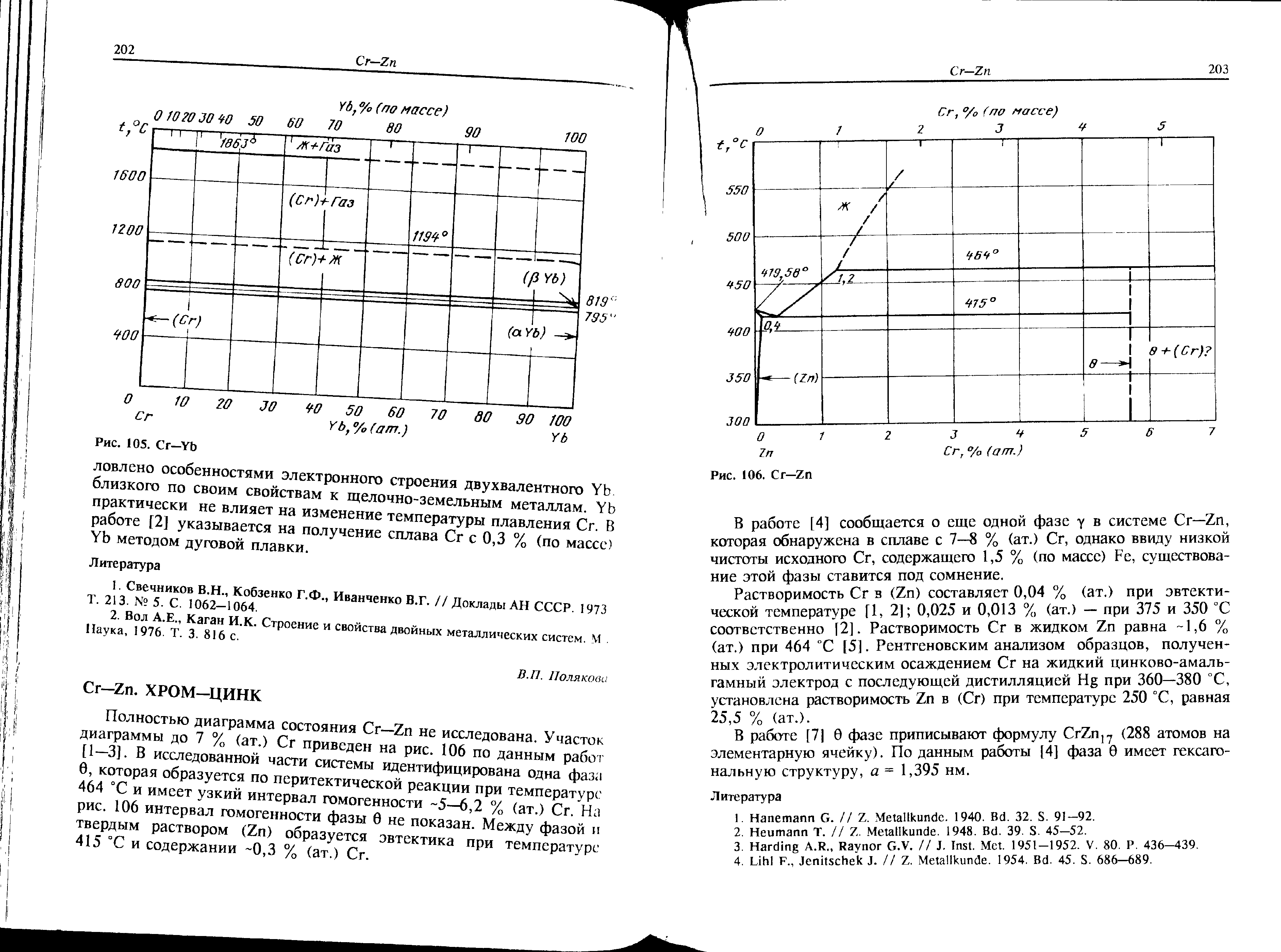

Рисунок 2. Диаграмма состояния системы цинк-хром.

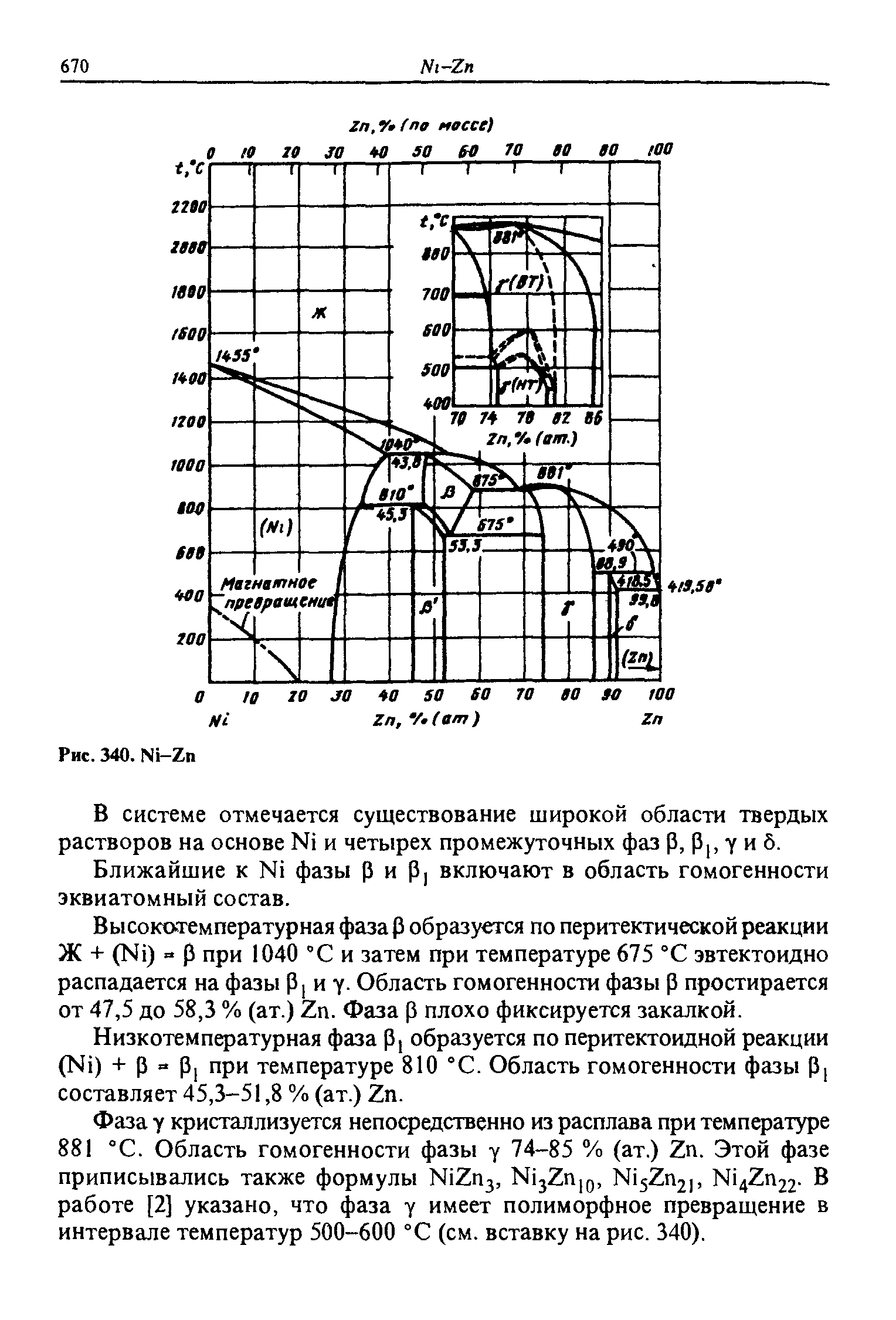

Рисунок 3. Диаграмма состояния системы цинк-никель.

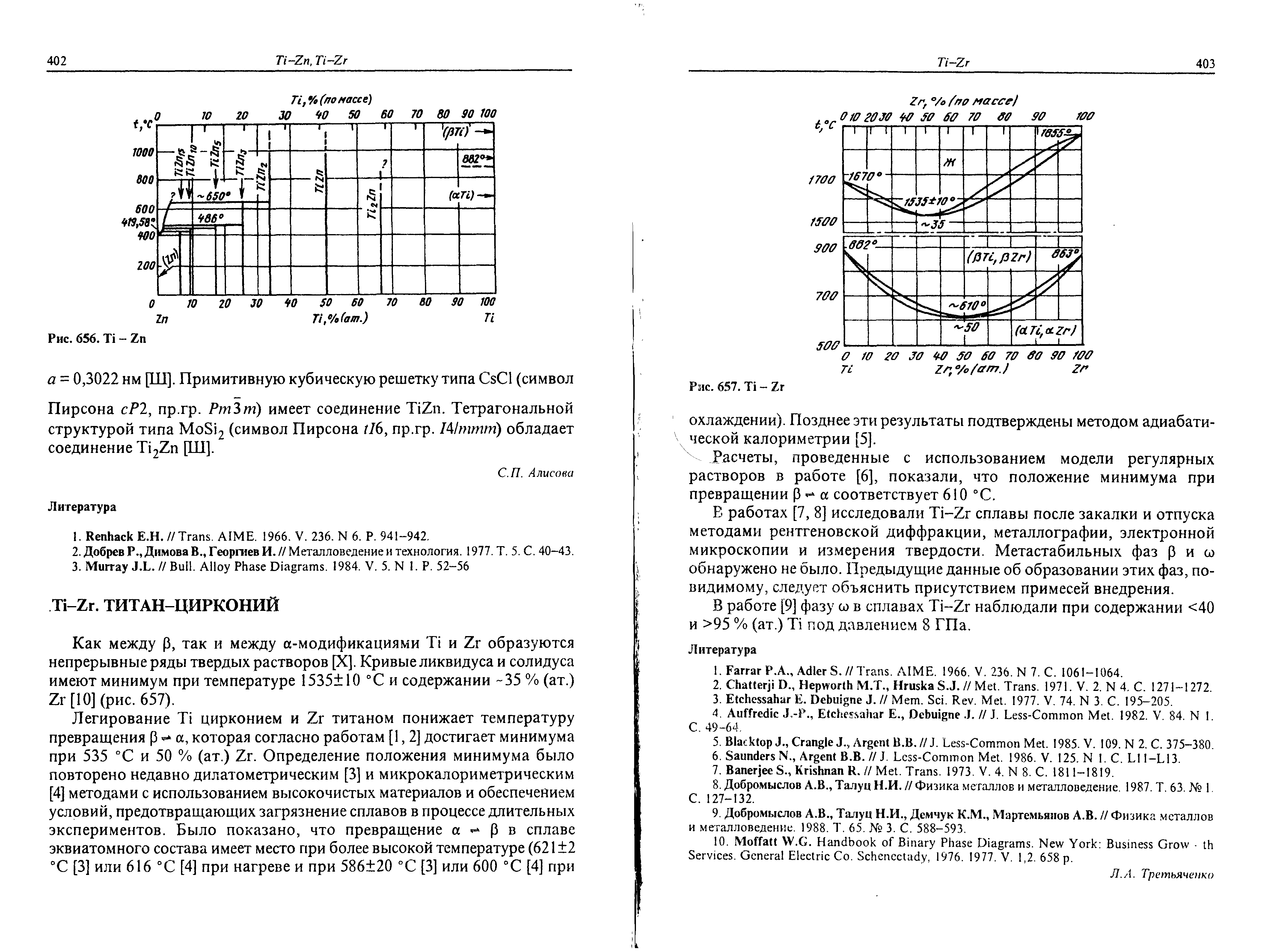

Рисунок 4. Диаграмма состояния системы цинк-титан.

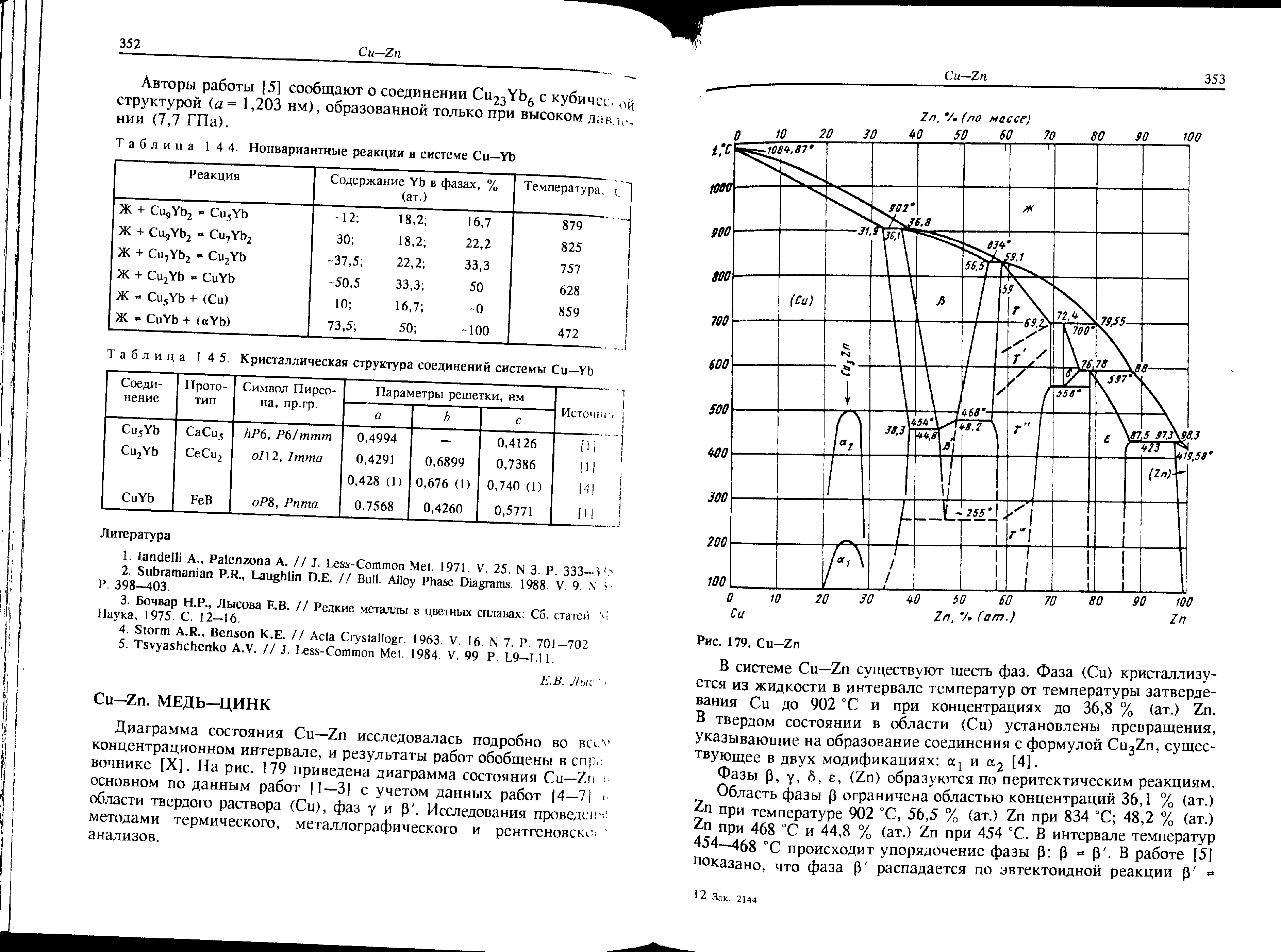

Рисунок 5. Диаграмма состояния системы цинк-медь.

Рисунок 6. Диаграмма состояния системы цинк-марганец.

Как видно из этих диаграмм, в случае избыточного количества цинка в сплаве (более 98%), температура плавления данного сплава практически не будет отличаться от температуры плавления чистого цинка. При уменьшении содержания цинка в сплаве возможно разделение расплава на две фазы – жидкий цинк и твердую примесь [3].

2.2.1.2 Давление паров.

Таблица 1. Температура, при которой давление паров металла достигает 1 атм.

-

Металл

Температура, oC

Zn

907

Mn

2151

Ni

2732

Fe

2735

Cr

2482

Cu

2595

Поскольку используемый для отгонки сплав не содержит легколетучих примесей, таких как кадмий и свинец, являющихся основными загрязнителями цинка при его промышленной перегонке, возможна простая дистилляция без использования дефлегматоров или нескольких циклов возгонки-конденсации. Отгонку цинка следует проводить при температуре ~950-1000 градусов, так как при этой температуре давление паров цинка максимально, а остальные компоненты сплава либо остаются в твердом состоянии, либо имеют давление паров ниже 1 мм.рт.ст. [4,5].