- •1. Термины «сборка», «монтаж», кратко о канатах.

- •2. Оборудование (подвески, полиспасты, монтажные мачты, укосины, балки)

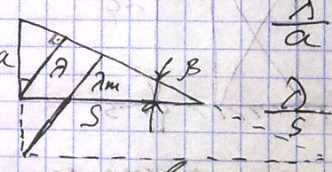

- •1. Стержень; 2. Канат, который идет на лебедку; 3. Монтажный узел.

- •3. Фундаменты под оборудование

- •3. Течки.

- •4. Методы базирования при монтаже

- •5. Установка базовых деталей на фундаменте

- •1. Подкладки; 2. Цементный раствор.

- •6. Выбор площадки для контрольной и укрупнительной сборки

- •7. Геодезическое обоснование монтажа

- •8. Выверка базовых деталей

- •9. Сборка резьбовых соединений

- •10. Сборка шпоночных соединений

- •11. Коническое соединение

- •12. Сборка неподвижных соединений

- •1.Вал; 2.Втулка.

- •13. Гидропрессовый способ:

- •14. Монтаж зубчатых колес

- •15. Проверка на пятно контакта

- •16. Особенности монтажа конических зубчатых зацеплений.

- •17. Особенности монтажа червячных зубчатых колес

- •18. Монтаж подшипников скольжения

- •19. Сборка подшипников качения

- •20. Регулировка подш. Узлов, если вал собран на подш. С неругулир. Зазорами

- •21. Монтаж валов

- •22. Монтаж мостовых кранов

- •3. Монтажный узел

- •4. Подкрановые балки

- •1.Монтажная балка; 2.Подъемный полиспаст; 3.Полиспаст для оттяжки.

- •23. Контроль мостового крана:

- •1Способ

- •2Способ

- •Статические производятся грузом 1.25q. Тележка устанавливается по средине моста.

- •1.Отвес; 2.Мерная линейка; f-нач.,конеч. Прогиб моста.;

- •24. Сдача механического оборудования в эксплуатацию

- •Содержание

- •1. Термины «сборка», «монтаж», кратко о канатах

- •2. Оборудование (подвески, полиспасты, монтажные мачты, укосины, балки)

- •3. Фундаменты под оборудование

19. Сборка подшипников качения

Достоинства:

1) не требуют пригоночных работ;

2) расход энергии сокращается;

Операции монтажа:

1. Подготовительная операция.

2.Операция, связанная с совмещением внутренних колец с валом и наружных колец с корпусами.

3. Регулировочные операции.

1. Подготовительная операция

- качество посадочных поверхностей;

- качество самих подшипников качения.

Подшипники с пятнами коррозии не должны допускаться к использованию. Пятна коррозии можно зашлифовать пастой Гойя. Эти подшипники применяют только на тихоходных валах.

- оценка качества посадочных мест

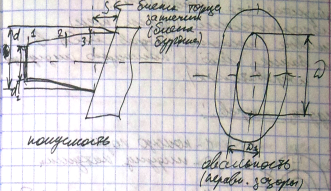

Измерение диагонали в 3-х сечениях и определяет конусность: d-d1=Ψ·i

Овальность: D-D1=Ψ·i , где i – натяг; Ψ= 0.5 для подш.общего назначения.

Ψ= 0.25 для подш.точных узлов.

Для устранения деф. в разъемах подшипников делается развалка корпусов.

![]()

Развалка выполняется с помощью шаберов.

b = 3.6·(D+165) ·102; a = b·102;

2.Операция, связанная с совмещением внутренних колец с валом и наружных колец с корпусами

Проводится 3-я способами:

- механический (удар)

- тепловые посадки (нагрев, либо масляной ванне, либо с помощью индукционного нагрева)

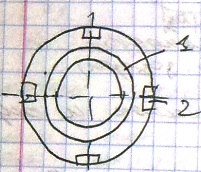

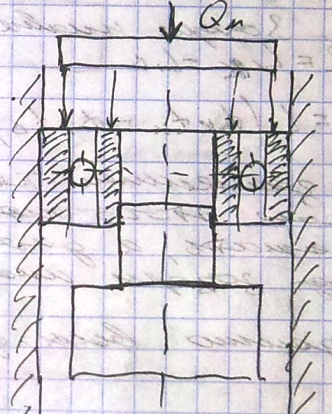

Индукционный нагрев:

1- Кольцо подшипника; 2 – индукционная катушка.

Количество тепла, необходимого для нагрева подшип.:

Qн = cm(T2-T1)

с – удельная теплоемкость материала; m- масса подшипника; T2,T1- температуры начальная и конечная.

Потери тепла при переносе подшипника:

Qп = q · F

q- потери тепла; F- площадь поверхности, через которое теплоотвод. от подшип. в окруж. пространство.

Q1= Qн+ Qп

Закон Дж. Ленца:

Q2=Iэ2·R·t

Iэ2 – эф.значение тока катушки в протекании нагрева.

R – сопротивление подшип., к которым наведен вихревой ток.

Q1= Q2

Время для нагрева подшипника:

Выколотка делается из меди, алюминия, дерева (мягкого материала).

3. Регулировочные операции

С точки зрения регулировки зазоров, все подшипники качения можно разделить на 2 группы:

1) подшипники, где зазоры не зависят от людей, осуществляющих сборку

2)подшипники, зазоры в которых устанавливают люди, осуществляющие сборку подшипниковых узлов (однорядные подшипники,2-х рядные с разрезом)

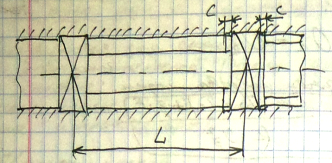

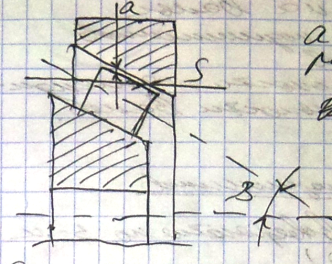

20. Регулировка подш. Узлов, если вал собран на подш. С неругулир. Зазорами

Зазоры плава:

Из-за различного нагрева вала и корпуса может происходить защемление тел качения. Для избежания этого можно один подшипник зажать, а для второго сделать зазоры плавом.

Для избежания защемления должны быть выполнены условия.

Регулировка подшипниковых узлов, если вал собран на регулирование подшипников.

В справочнике даются радиальные и осевые зазоры.

a и S должны быть равными каталожным.

Для того чтобы определить значение S нужно переместить вал из крайне правого в крайне левое положение.

Для изменения зазора а нужно переместить вал из крайнего верхнего положения в крайнее нижнее померять индикатором

;

;

Также проверка если (оси совпадают).

=

=

выплывает

в

выплывает

в

Вносим корректировку:

,

,