- •1. Термины «сборка», «монтаж», кратко о канатах.

- •2. Оборудование (подвески, полиспасты, монтажные мачты, укосины, балки)

- •1. Стержень; 2. Канат, который идет на лебедку; 3. Монтажный узел.

- •3. Фундаменты под оборудование

- •3. Течки.

- •4. Методы базирования при монтаже

- •5. Установка базовых деталей на фундаменте

- •1. Подкладки; 2. Цементный раствор.

- •6. Выбор площадки для контрольной и укрупнительной сборки

- •7. Геодезическое обоснование монтажа

- •8. Выверка базовых деталей

- •9. Сборка резьбовых соединений

- •10. Сборка шпоночных соединений

- •11. Коническое соединение

- •12. Сборка неподвижных соединений

- •1.Вал; 2.Втулка.

- •13. Гидропрессовый способ:

- •14. Монтаж зубчатых колес

- •15. Проверка на пятно контакта

- •16. Особенности монтажа конических зубчатых зацеплений.

- •17. Особенности монтажа червячных зубчатых колес

- •18. Монтаж подшипников скольжения

- •19. Сборка подшипников качения

- •20. Регулировка подш. Узлов, если вал собран на подш. С неругулир. Зазорами

- •21. Монтаж валов

- •22. Монтаж мостовых кранов

- •3. Монтажный узел

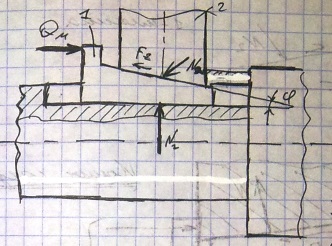

- •4. Подкрановые балки

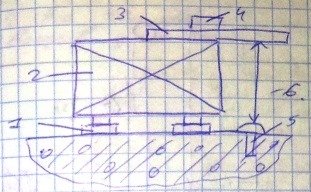

- •1.Монтажная балка; 2.Подъемный полиспаст; 3.Полиспаст для оттяжки.

- •23. Контроль мостового крана:

- •1Способ

- •2Способ

- •Статические производятся грузом 1.25q. Тележка устанавливается по средине моста.

- •1.Отвес; 2.Мерная линейка; f-нач.,конеч. Прогиб моста.;

- •24. Сдача механического оборудования в эксплуатацию

- •Содержание

- •1. Термины «сборка», «монтаж», кратко о канатах

- •2. Оборудование (подвески, полиспасты, монтажные мачты, укосины, балки)

- •3. Фундаменты под оборудование

8. Выверка базовых деталей

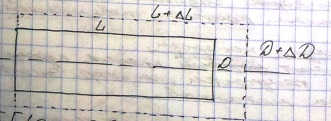

Базовые детали – рамы, станины, плитовины. Это детали, относительно которых выверяется и закрепляется все детали машины. Базовые детали выверяются по x,y,z.

Выверка по координате z по высоте

1-подкладки; 2-базовая деталь; 3 – поверочная линейка; 4 – монтажный уровень; 5 – репер; 6 – прибор для измерения высоты.

– измеряется

с помощью штихмаса или микроштихмаса;

– измеряется

с помощью штихмаса или микроштихмаса;

- проектное

- проектное

Если равенство не выполняется меняют набор прокладок.

Поверочная линейка – не имеющая прогибов под действием собственной силы тяжести. Ее размер от 0,5 м до 4 м.

Штихмасс – пруток заданной длины.

Микроштихмасс – пруток заданной длины с микрометрической головкой.

Выверка оборудования по координатам x и y

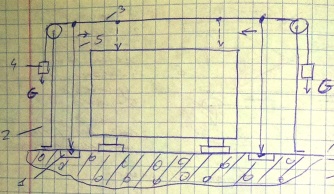

1 – плашки; 2 – стойки; 3 – струна; 4 – грузы; 5 – отверстие; 6 – геом. ось машины; 7 - отвесы на базовой плоскости.

9. Сборка резьбовых соединений

Надежная работа резьбовых соединений возможна: а) все детали работают в упругой области; б) усилие предварительной затяжки известно. Сила предварит. затяжки определяется из условия: 1) условие нераскрытия стыка; 2) условие герметичности.

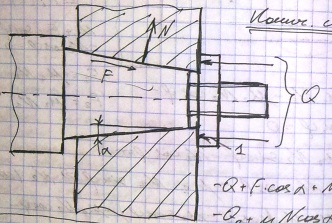

Условие нераскрытия стыка

Будем считать что сила Р направленна параллельно геометрической силе болта. Разобьем детали на 2 группы: 1) все те детали, в кот. внешняя сила Р вызывает увеличение напряжения; 2) все детали, где внешняя сила Р вызывает уменьшение напряжения по сравнению со стадией сборки.

При обычной технологической сборке не соответствующей проектным.

При неблагоприятных условиях (тугая резьба, загрязненная резьба).

При

измерении

можно

применять механический способ:

можно

применять механический способ:

Можно предварительно нагреть болт:

-

коэффициент линейного расширения.

-

коэффициент линейного расширения.

-деформирующаяся

длина болта.

-деформирующаяся

длина болта.

-

температура нагрева болта.

-

температура нагрева болта.

(T

нагрева – T

начальная)

(T

нагрева – T

начальная)

-коэффициент

сборки который учитывает условия сборки

(равен 1,25…1,5; зимой 2).

-коэффициент

сборки который учитывает условия сборки

(равен 1,25…1,5; зимой 2).

10. Сборка шпоночных соединений

Различают: клиновые и призматические шпонки.

Призматические

1 – шпонка; а,с – зазор.

1. Давление на рабочих гранях не должно превышать допускаемых значений.

2. Для того что бы работали боковые грани должен быть предусмотрен зазор.

С помощью щупов можно проверить боковой зазор:

Общая площадь контакта окрашенных мест должна быть не меньше 80%. С помощью шабера можно получить необходимую поверхность контакта.

Клиновые

Силу забития шпонки контролируют что бы не разорвать ступицу.

-сила

забития;

-сила

забития;

-сила

трения;

-сила

трения;

-реакция.

-реакция.

При

нормальных условиях:

Если

равны, то:

равны, то:

-

допускаемые

напряжения.

-

допускаемые

напряжения.

Сила

постоянно выталкивает шпонку из детали.

1 – плашка.

постоянно выталкивает шпонку из детали.

1 – плашка.

11. Коническое соединение

12. Сборка неподвижных соединений

1.Вал; 2.Втулка.

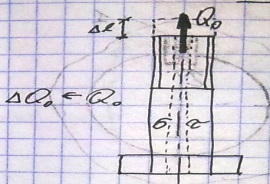

d1>d2 - диаметр вала делается больше чем диаметр втулки. d2-d1=i, где i-натяг.

Такое соединение можно осуществить разными способами:

1.Механический способ

К одной из деталей прикладываются осевые силы(либо втулка натягивается на вал, либо вал в втулку).При этом способе возникают значительные силы трения на контактных поверхностях. При больших натягах прочность не может быть гарантирована.

Такой способ применяется, когда d вала не больше 50 мм. (для легких валов которые не передают доп.нагрузки.)

δ > i, где δ-деформация втулки

2. Могут применятся тепловые посадки

δ=α*d*T

α-коэффициент линейная расширения; d-диаметр втулки; T - разность температур T2-T1, где T2- температура нагрева втулки, T1- температура посещения.

α*d*T > i

T>

;

;

K-коэффициент сборки: K-1.25…1.75(летнее);

K-2.0 (зимнее)

При разборке соединений нельзя избежать разрушения. Втулка часто бывает сложная по геометрической форме. Вместо тепловой посадки можно использовать охлаждение

T= -

для посадок холодом с помощью оборудования

на металлургическом заводе.(жидкий

азот)

-

для посадок холодом с помощью оборудования

на металлургическом заводе.(жидкий

азот)

3. Посадка холодом - позволяет увеличить предел прочности, предел текучести. Сокращает эластичность детали.

Стали аустенитного класса. Легированные(ванадием, молибденом).При низких температурах переходит в мартенсит. Необратимое увеличение объёма при превращении аустенитного класса в мартенсит.130 мкрон-увеличение

Изменение объёма вала исходя из мартенситного превращения:

а-

плотность мартенсита и аустенита

а-

плотность мартенсита и аустенита

-количество

мартенсита

-количество

мартенсита

m-масса стали; V-содержание аустенита в стали:

Уст-плотность стали:

Из геометрических соображений изменение объёма будет равняется:

Общие недостатки способов: при сборке крупных деталей требуются огромные механические усилия (до 5000кН сила).