- •Обработка металлов резанием (омр). Классификация движений в металлорежущих станках

- •Наростообразование при резании металла

- •Основные части, элементы токарных резцов. Геометрия токарных резцов

- •Инструментальные материалы

- •Легирующие элементы

- •Элементы резания при точении, виды стружки

- •Выбор рациональных режимов резания при точении

- •Понятие о техпроцессе. Элементы техпроцесса

- •Технологические базы. Выбор установочных баз

- •Разработка техпроцесса

- •Общее устройство токарно-винторезного станка модели 16к20, виды выполняемых работ, применяемые приспособления и инструмент

- •Обработка заготовок на токарно-револьверных станках

- •Токарно-карусельные и лобовые станки

- •Обработка заготовок на токарных автоматах и полуавтоматах

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на расточных станках

- •Обработка заготовок на фрезерных станках

- •Обработка заготовок на зубообрабатывающих станках

- •Обработка заготовок абразивными материалами на шлифовальных станках

- •Суперфиниш

- •Хонингование отверстий

- •Обработка отверстий без снятия стружки

- •Дорнование

- •Калибрование шариками

- •Раскатывание

- •Электрофизикохимические методы обработки материалов

- •Электроискровой метод

- •Электроимпульсный метод

- •Анодномеханическая обработка

- •Изделия и техпроцесс в машиностроении

- •Классификация техпроцессов

- •Технологическая характеристика различных типов производств

- •Химико-термическая обработка (хто)

- •Азотирование

- •Ционирование (нитроцементация)

- •1) Высокотемпературная нитроцементация

- •2) Низкотемпературная нитроцементация

- •Борирование

- •Диффузионная металлизация

- •Технология производства твердых спеченных сплавов

- •Безвольфрамовые твердые сплавы

- •Минералокерамические твердые сплавы

Легирующие элементы

А – азот (в середине маркировки), сталь высококачественная с гарантируемым химическим составом (в конце маркировки);

Б – ниобий;

В – вольфрам;

Г – марганец;

Д – медь;

К – кобальт;

М – молибден;

Л – литейный сплав;

Н – никель;

Р – бор (в середине), сталь быстрорежущая (в начале);

C – кремний;

Т – титан;

У – сталь углеродистая (У7…У13) – цифра показывает содержание углерода в 0,… долях процента;

Ф – ванадий;

Х – хром;

Ю – алюминий.

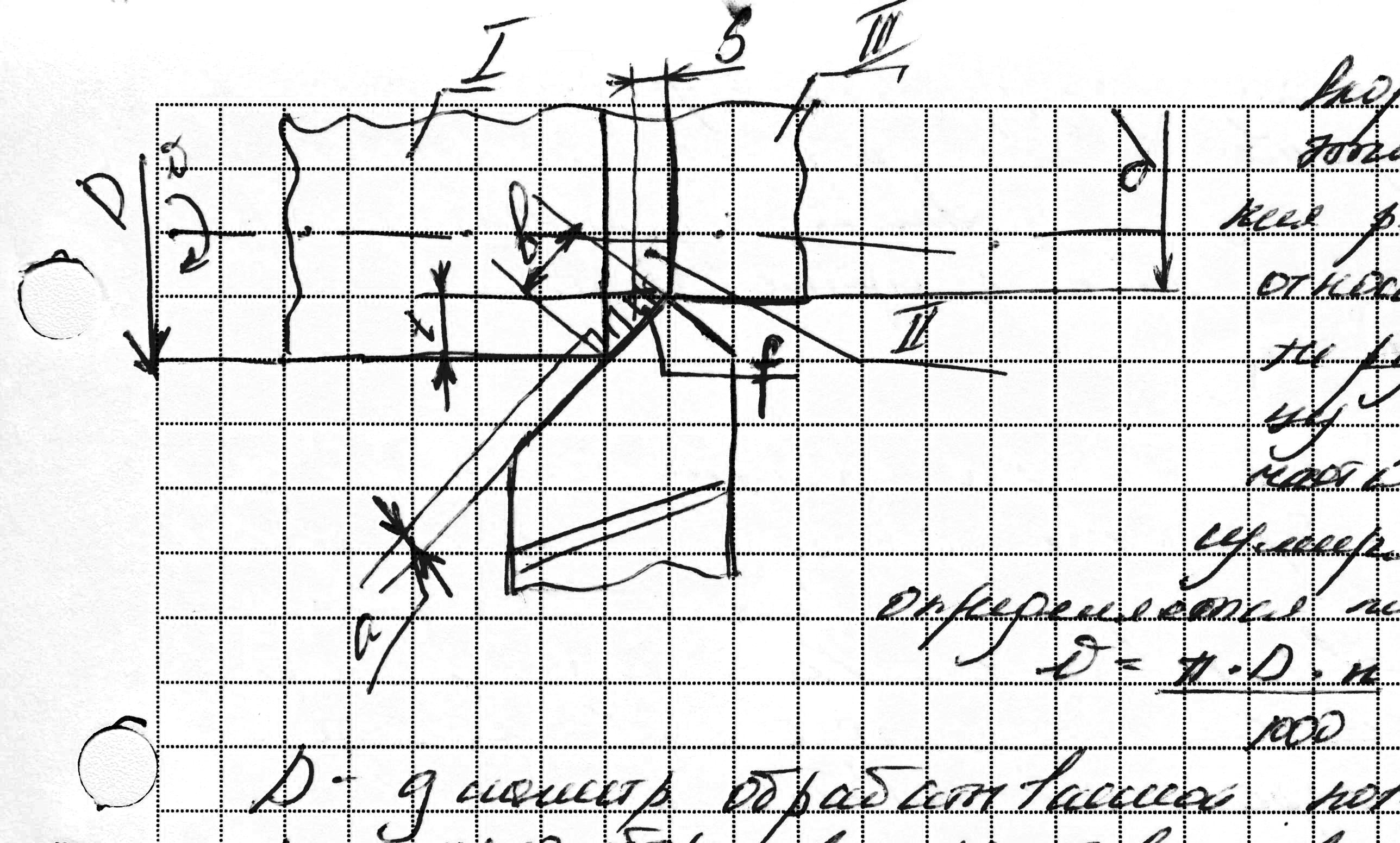

Элементы резания при точении, виды стружки

К элементам резания при точении относятся скорость резания, подача, ширина и толщина срезаемого слоя, номинальная площадь поперечного сечения срезаемого слоя.

Скорость резания – путь перемещения режущего лезвия относительно поверхности резания в единицу времени – υ (м/мин),

υ = πDn/1000, где

D – диаметр обрабатываемой поверхности заготовки, мм

n – число оборотов заготовки в минуту.

Глубина резания – толщина слоя металла, срезаемого резцами за один проход, t (мм) – кратчайшее расстояние между I и II поверхностями:

t = (D – d)/2.

Подачей S при точении называется величина перемещения резца вдоль обработанной поверхности за 1 оборот детали (мм/оборот).

Глубина резания и подача характеризуют основные размеры стружки.

Шириной срезаемого слоя b называют расстояние в мм между обрабатываемой и обработанной поверхностями, измеряемое на поверхности резания.

Толщиной срезаемого слоя a называют расстояние в мм, измеряемое между двумя последовательными положениями поверхности резания за 1 оборот детали в направлении, перпендикулярном ширине стружки.

Номинальной площадью поперечного сечения срезаемого слоя F называют произведение глубины резания t на подачу S, либо ширины стружки b на толщину a.

Стружка образуется последовательным скалыванием отдельных элементов металла в результате давления на него передней поверхности резца. Перед скалыванием каждый элемент стружки претерпевает упругие и пластические деформации и отделяются от основной массы, когда давление инструмента превосходит молекулярные силы сцепления зерен металла. В зависимости от условий резания она может приобретать следующие виды:

– сливная;

– скалывания;

– надлома.

Сливная стружка – прямая или завитая в спираль лента, наружная поверхность, скользящая по резцу – гладкая, внутренняя – матовая со слегка различимыми границами элементов. Образуется при обработке вязких материалов с малыми подачами на больших скоростях резания и с большим передним углом инструмента.

Стружка скалывания – отделенная участками небольшой длины, наружная поверхность – гладкая, внутренняя – ступенчатая, с четко различимыми границами элементов. Образуется при обработке твердых и средне твердых металлов с большими подачами на малых скоростях резания и с малым передним углом инструмента.

Стружка надлома – образуется преимущественно при обработке хрупких металлов (чугун, бронза) и не металлических материалов (мрамор, стекло). Она состоит из отдельных мелких элементов, очень слабо или не связанных между собой. Стружка вырывается кусками неправильной формы, а обрабатываемая поверхность получается шероховатой и требует дополнительной обработки.