- •Обработка металлов резанием (омр). Классификация движений в металлорежущих станках

- •Наростообразование при резании металла

- •Основные части, элементы токарных резцов. Геометрия токарных резцов

- •Инструментальные материалы

- •Легирующие элементы

- •Элементы резания при точении, виды стружки

- •Выбор рациональных режимов резания при точении

- •Понятие о техпроцессе. Элементы техпроцесса

- •Технологические базы. Выбор установочных баз

- •Разработка техпроцесса

- •Общее устройство токарно-винторезного станка модели 16к20, виды выполняемых работ, применяемые приспособления и инструмент

- •Обработка заготовок на токарно-револьверных станках

- •Токарно-карусельные и лобовые станки

- •Обработка заготовок на токарных автоматах и полуавтоматах

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на расточных станках

- •Обработка заготовок на фрезерных станках

- •Обработка заготовок на зубообрабатывающих станках

- •Обработка заготовок абразивными материалами на шлифовальных станках

- •Суперфиниш

- •Хонингование отверстий

- •Обработка отверстий без снятия стружки

- •Дорнование

- •Калибрование шариками

- •Раскатывание

- •Электрофизикохимические методы обработки материалов

- •Электроискровой метод

- •Электроимпульсный метод

- •Анодномеханическая обработка

- •Изделия и техпроцесс в машиностроении

- •Классификация техпроцессов

- •Технологическая характеристика различных типов производств

- •Химико-термическая обработка (хто)

- •Азотирование

- •Ционирование (нитроцементация)

- •1) Высокотемпературная нитроцементация

- •2) Низкотемпературная нитроцементация

- •Борирование

- •Диффузионная металлизация

- •Технология производства твердых спеченных сплавов

- •Безвольфрамовые твердые сплавы

- •Минералокерамические твердые сплавы

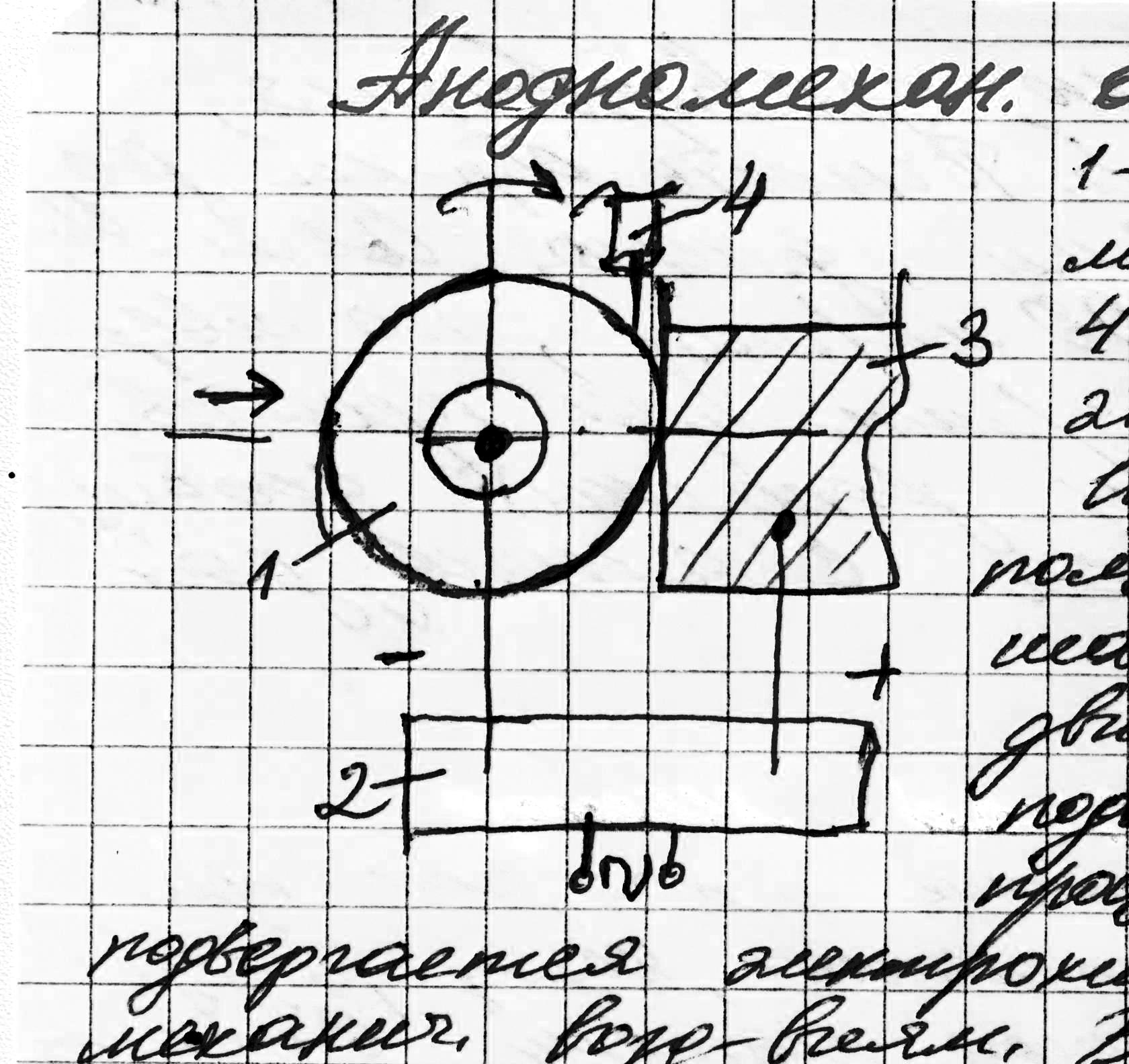

Анодномеханическая обработка

1 – инструмент

2 – выпрямитель

3 – заготовка

4 – форсунка для подачи электролита.

Инструмент соединен с отрицательным полюсом источника и совершает возвратно-поступательные движения, в зону обработки подается электролит. В процессе обработки деталь подвергается электрохимическому, электротермическому и механическому воздействиям. В зависимости от интенсивности каждого из этих воздействий обработка осуществляется на грубых и мягких режимах. На грубых режимах, применяемых на заготовительных операциях при отрезке и обдирке съем металла происходит как за счет взрывоподобного расплавления, испарения и выброса металла из зоны импульсного разряда, возникающего при пробое анодной пленки, под влиянием напряжения 25-30 В и плотности тока 10-20 А/см2 так и за счет оплавления вершин микровыступов контактирующих с рабочей поверхностью электрода - инструмента.

Анодная пленка образуется на детали в результате ее взаимодействия с рабочей жидкостью (жидкое стекло). Пробой пленки или оплавление микровыступов происходит не по всей поверхности зоны обработки, а в отдельных точках соответствующих наиболее высоким микровыступам. Остальные места остаются изолированными пленкой. Благодаря этому происходят минимальные структурные изменения в поверхности металла и улучшается шероховатость. Достижимая шероховатость Ra – 25-12,5 мкм, производительность – 2000-6000 мм3/мин.

На мягких режимах обработка происходит за счет непрерывного удаления анодной пленки рабочей поверхностью инструмента и возникающего в очищенных местах процесса электролитического растворения металла детали. Происходит сглаживание микронеровностей. Чистовая обработка на мягких режимах проводится при низких напряжениях – 2-6 В – и низкой плотности тока – 1-3 А/см2. Коррозионные процессы отсутствуют , достижимая шероховатость Ra – 0,5-0,02 мкм, производительность – 3-5 см3/мин.

Мягкие режимы применяют при анодномеханическом шлифовании, полировании и хонинговании. Скорость вращения и перемещение инструмента относительно детали – 5-25 м/с. В качестве инструмента используют стальную проволоку диаметром 2-4 мм, бесконечную стальную ленту шириной 15-40 мм толщиной 0,4-1,5 мм, диски из малоуглеродистой стали 10 и 20 диаметром от 400 до 1200 мм и толщиной от 0,5 до 5 мм., массивные чугунные или стальные диски от 150 до 200 мм и шириной до 150 мм.

Анодномеханическая резка применяется для разделки вольфрамовых прутков, заготовок из магнитных и нержавеющих сталей, твердых сплавов.

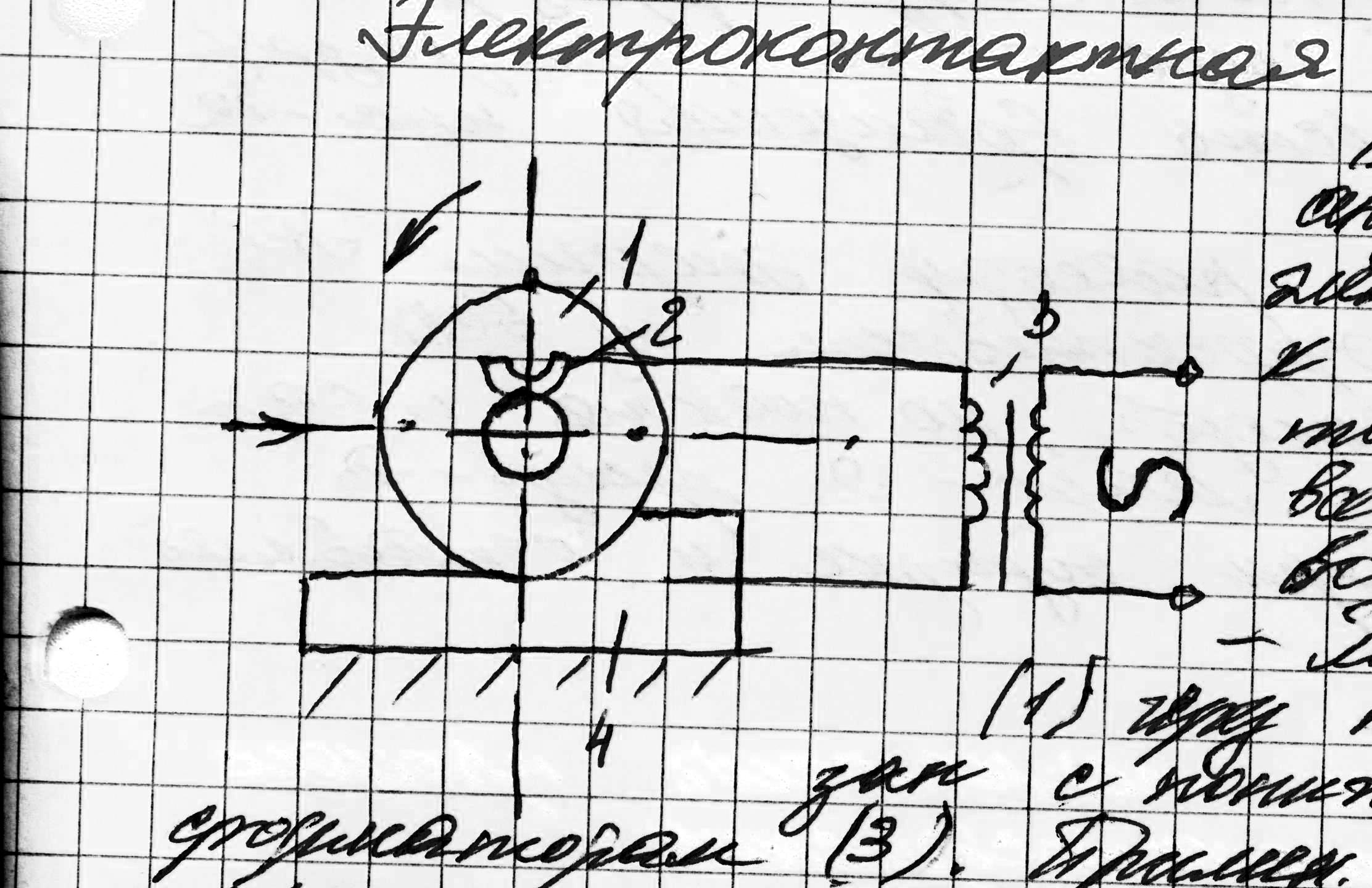

ЭКО

В отличие от анодномеханической обработки электроды подключаются к источнику переменного тока и работают чаще всего выполняется на воздухе. Инструмент – металлический диск (1) через токосъем (2) связан с понижающим трансформатором (3). Применяется переменный ток промышленной частоты 50 Гц напряжением 6-40 В и силой тока 5000-10000 А. В зависимости от материала и формы инструмента, характера его движения, среды, в которой протекает обработка (обычно воздух, реже вода или масло), вида тока (обычно переменный, но при работе с охлаждением постоянный) электроконтактный метод имеет следующие разновидности:

Операция |

Инструмент |

|

форма |

материал |

|

фрезерование, обдирка, затачивание |

массивный диск |

сталь, чугун, медь |

очистка поверхностей сложной формы |

щетка круглая диаметром 2…3 мм |

сталь |

глубокое прошивание, долбление |

труба |

латунь, медь |

снятие упрочнения |

роликовый или чашечный инструмент |

сталь, твердый сплав |

Давление инструмента на заготовку от 0,3 до 2 кг/см2, производительность от 1 до 900 см3/мин, достижимая шероховатость Ra – 50-25 мкм, фрезерование производится на постоянном токе, обдирка и разрезание – на переменном. При фрезеровании и обдирке рабочая среда – вода, при разрезании – воздух. Скорость вращения инструмента – 50-80 м/сек.

По удельному расходу энергии ЭКО является самым эффективным из всех электроэрозионных методов, но также и самым грубым. Максимальная производительность достигается при обдирке и составляет 7∙105 мм3/мин.