- •Обработка металлов резанием (омр). Классификация движений в металлорежущих станках

- •Наростообразование при резании металла

- •Основные части, элементы токарных резцов. Геометрия токарных резцов

- •Инструментальные материалы

- •Легирующие элементы

- •Элементы резания при точении, виды стружки

- •Выбор рациональных режимов резания при точении

- •Понятие о техпроцессе. Элементы техпроцесса

- •Технологические базы. Выбор установочных баз

- •Разработка техпроцесса

- •Общее устройство токарно-винторезного станка модели 16к20, виды выполняемых работ, применяемые приспособления и инструмент

- •Обработка заготовок на токарно-револьверных станках

- •Токарно-карусельные и лобовые станки

- •Обработка заготовок на токарных автоматах и полуавтоматах

- •Обработка заготовок на сверлильных станках

- •Обработка заготовок на расточных станках

- •Обработка заготовок на фрезерных станках

- •Обработка заготовок на зубообрабатывающих станках

- •Обработка заготовок абразивными материалами на шлифовальных станках

- •Суперфиниш

- •Хонингование отверстий

- •Обработка отверстий без снятия стружки

- •Дорнование

- •Калибрование шариками

- •Раскатывание

- •Электрофизикохимические методы обработки материалов

- •Электроискровой метод

- •Электроимпульсный метод

- •Анодномеханическая обработка

- •Изделия и техпроцесс в машиностроении

- •Классификация техпроцессов

- •Технологическая характеристика различных типов производств

- •Химико-термическая обработка (хто)

- •Азотирование

- •Ционирование (нитроцементация)

- •1) Высокотемпературная нитроцементация

- •2) Низкотемпературная нитроцементация

- •Борирование

- •Диффузионная металлизация

- •Технология производства твердых спеченных сплавов

- •Безвольфрамовые твердые сплавы

- •Минералокерамические твердые сплавы

Обработка металлов резанием (ОМР). Классификация движений в металлорежущих станках 3

Наростообразование при резании металла 3

Основные части, элементы токарных резцов. Геометрия токарных резцов 4

Инструментальные материалы 7

Легирующие элементы 8

Элементы резания при точении, виды стружки 9

Выбор рациональных режимов резания при точении 10

Понятие о техпроцессе. Элементы техпроцесса 12

Технологические базы. Выбор установочных баз 13

Разработка техпроцесса 15

Общее устройство токарно-винторезного станка модели 16К20, виды выполняемых работ, применяемые приспособления и инструмент 16

Обработка заготовок на токарно-револьверных станках 17

Токарно-карусельные и лобовые станки 18

Обработка заготовок на токарных автоматах и полуавтоматах 19

Обработка заготовок на сверлильных станках 20

Обработка заготовок на расточных станках 22

Обработка заготовок на фрезерных станках 22

Обработка заготовок на зубообрабатывающих станках 23

Обработка заготовок абразивными материалами на шлифовальных станках 25

Суперфиниш 27

Хонингование отверстий 28

Обработка отверстий без снятия стружки 29

Дорнование 29

Калибрование шариками 30

Раскатывание 30

Электрофизикохимические методы обработки материалов 30

Электроискровой метод 31

Электроимпульсный метод 32

Анодномеханическая обработка 33

ЭКО 34

Изделия и техпроцесс в машиностроении 35

Классификация техпроцессов 36

Технологическая характеристика различных типов производств 38

Химико-термическая обработка (ХТО) 39

Азотирование 40

Ционирование (нитроцементация) 41

Борирование 42

Диффузионная металлизация 42

Технология производства твердых спеченных сплавов 43

Безвольфрамовые твердые сплавы 45

Минералокерамические твердые сплавы 46

Обработка металлов резанием (омр). Классификация движений в металлорежущих станках

ОМР – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатостей поверхностей деталей. Для осуществления процесса обработки режущему инструменту и заготовке необходимо сообщить движение относительно друг друга, которые подразделяются на:

– основные;

– установочные;

– вспомогательные.

Движения, при которых с заготовки срезается припуск или изменяется состояние обрабатываемой поверхности – основные.

Они подразделяются на главное движение и движение подачи.

Главное движение определяет скорость отделения стружки. Движение подачи обеспечивает возможность непрерывного врезания режущего инструмента в новые слои металла и снятие стружки со всей обрабатываемой поверхности.

Движения, связанные с установкой режущего инструмента и заготовки в определенном взаимном положении – установочные.

К вспомогательным движениям относят:

– транспортирование заготовки;

– закрепление и раскрепление заготовки и инструмента;

– включение и выключение станка.

В зависимости от характера выполняемых работ и вида применяемого режущего инструмента главное движение и движение подачи могут быть:

– вращательными;

– поступательными;

– прерывистыми;

– комбинированными и

могут сообщаться как инструменту, так и заготовке. Комбинирование главного движения и движения подачи определяет схему обработки, а аналогичные схемы образуют метод обработки и определяют группу станков.

Наростообразование при резании металла

Стружка оказывает на переднюю поверхность резца очень высокое давление, а вследствие выделения в зоне резания большого количества тепла, в ряде случаев возникают условия, при которых происходит приваривание элементов стружки к передней поверхности режущего инструмента. Постепенно на эти частицы наслаиваются другие и образуется сильно спрессованный слой клиновидной формы – нарост (наклеп). Его твердость в 1,5…2 раза выше твердости обрабатываемого металла и он сам может осуществлять процесс резания, являясь продолжением режущей кромки.

В процессе резания нарост непрерывно обновляется, большая его часть уносится стружкой, а оставшаяся соскальзывает по главной задней поверхности инструмента и вдавливается в обрабатываемую поверхность.

Нарост защищает режущую кромку от истирающего действия со стороны сходящей стружки и улучшает теплоотвод от режущей кромки.

При черновой обработке нарост не оказывает вредного влияния на процесс резания, но при чистовой обработке приводит к увеличению шероховатости обрабатываемой поверхности.

Интенсивность наростообразования зависит от свойств обрабатываемого материала, геометрии инструмента и от скорости резания.

Для уменьшения возможности образования нароста рекомендуется применять смазочно-охлаждающие жидкости (СОЖ), а также тщательно полировать переднюю поверхность инструмента.

Основные части, элементы токарных резцов. Геометрия токарных резцов

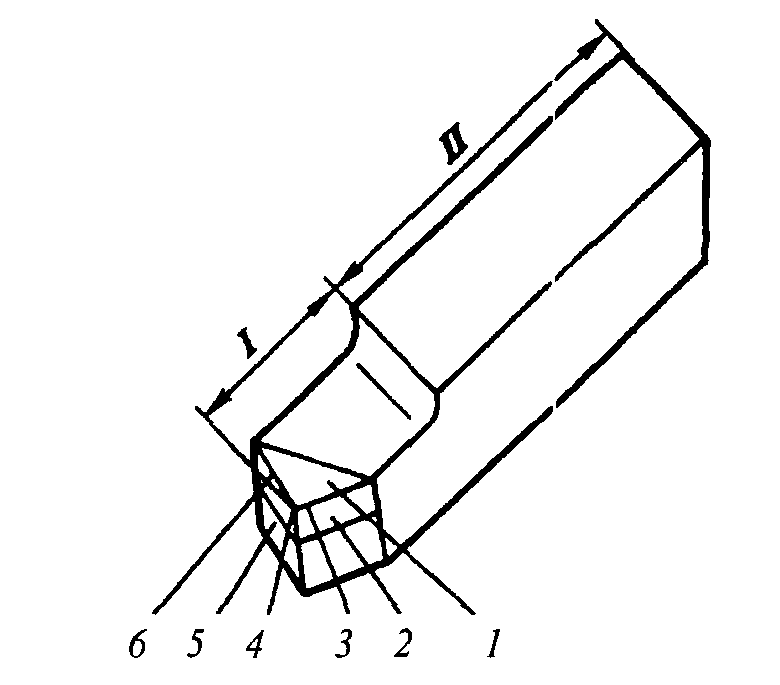

Резцы являются основным видом инструмента, применяемого на токарных станках для выполнения различных видов работ. Резец состоит из режущей части (I) и державки (II).

Режущая часть выполняет работу резания и является наиболее важной частью резца. Державка служит для закрепления резца в резцедержателе и может иметь круглое, квадратное или прямоугольное сечение.

Режущая часть образуется при специальной заточке резца и имеет следующие элементы: переднюю поверхность лезвия 1, по которой сходит стружка; заднюю поверхность лезвия 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 5, обращенную к обработанной поверхности заготовки; режущую кромку 3, вспомогательную режущую кромку 6, вершину лезвия 4. Инструмент затачивают по передней и задним поверхностям.

С целью повышения стойкости резца его вершину либо скругляют по радиусу – радиус при вершине, либо делают дополнительную прямолинейную режущую кромку – переходную.

Взаимное расположение поверхностей относительно друг друга определяют углами резца. Величина углов выбирается в зависимости от типа резца, рода обрабатываемого материала, инструментального материала, условий работы. Для отсчета углов введены исходные плоскости: основная, плоскость резания, главная и вспомогательная секущие плоскости.

Основная – плоскость, параллельная продольной и поперечной подачам. У токарных резцов она совпадает с нижней опорной поверхностью резца.

Поверхность резания – плоскость, касательная поверхности резания и проходящая через главную режущую кромку и параллельная основной плоскости.

Плоскость, пересекающая главную режущую кромку и перпендикулярная проекции этой кромки на основную плоскость, называется главной секущей плоскостью.

Плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость, называется вспомогательной секущей плоскостью.

Углы, измеряемые в главной секущей плоскости – главные:

– передний угол γ;

– главный задний угол α;

– угол резания δ;

– угол заострения β.

Главным задним углом α называется угол, образованный главной задней поверхностью резца и плоскостью резания. Он служит для уменьшения трения главной задней поверхности резца об заготовку. Его величина выбирается в зависимости от вида обработки и материала обрабатываемой детали. Чаще α = 5…8 градусов.

Передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания и проходящей через главную режущую кромку. Величина угла назначается в зависимости от формы передней поверхности, материала режущей части, материала заготовки, условий работы. Передний угол в значительной степени определяет прочность и стойкость инструмента, усилие резания и потребляемую мощность. С увеличением переднего угла облегчается процесс резания, повышается частота обработки, но снижается прочность и стойкость. Угол γ может быть как положительным, так и отрицательным. При отрицательных углах прочность режущей кромки увеличивается, но процесс резания затрудняется. Чаще γ = -10…+30 градусов.

Положительные углы применяются при обработке вязких материалов и в том случае, когда материал резца обладает достаточной прочностью. Отрицательные углы применяются при обработке твердых прочных материалов при прерывистом резании, когда инструментальный материал имеет недостаточную прочность на изгиб и боится ударов.

Углом резания δ называется угол, образованный плоскостью резания и передней поверхностью резца. Его величина изменяется в пределах δ = 60…100 градусов. Чем тверже обрабатываемый материал, тем больше δ.

Углом заострения β называется угол между передней и главной задней поверхностями резца.

Важную роль в процессе резания играют углы в плане. Главный угол в плане φ, вспомогательный – φ1 и угол при вершине ε. Главный угол φ и вспомогательный угол φ1 представляют собой углы соответственно между проекцией главной и вспомогательной режущей кромок на основную плоскость и направлением подачи. Величина углов выбирается в зависимости от жесткости системы станок – приспособление – инструмент – деталь (СПИД) и вида обработки. При жестком креплении детали и инструмента φ выбирают в пределах 30…45 градусов. При нежестком креплении, при обработке длинных тонких валов φ = 10…20 градусов.

Угол φ1 влияет на чистоту обрабатываемой поверхности и на стойкость резца. С уменьшением величины φ1 улучшается чистота поверхности и возрастает стойкость инструмента. φ1 = 10…45 градусов.

Угол при вершине ε – это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.