- •Міністерство освіти і науки України Національний технічний університет України "Київський політехнічний інститут"

- •Рекомендовано Міністерством освіти і науки України для студентів вищих навчальних закладів

- •Теоретичні відомості 84

- •Композиційні електролітичні покриття 196

- •1. Покриття. Поняття та визначення

- •1.1. Газотермічні покриття

- •1.2. Вакуумно-конденсаційні покриття

- •1.3. Газофазні покриття

- •1.4. Композиційні електролітичні покриття

- •2. Матеріали для нанесення покриття

- •2.1. Дроти

- •Поширені типи цільнотягнутого дроту, що рекомендуються для використання при нанесенні покриття

- •2.2. Порошки

- •2.3. Пруткові матеріали та гнучкі шнури

- •2.4. Матеріали для аморфного покриття

- •Матеріали серії амотек для газотермічного напилення аморфного покриття

- •3. Технологічні процеси підготовки поверхонь

- •4. Газотермічні процеси нанесення покриття

- •4.1. Теоретичні відомості

- •4.2. Газополуменеве напилення

- •4.3. Детонаційне напилення

- •4.4. Електродугове напилення

- •Характерні показники якості покриття при електродуговому напиленні (за даними фірми Sulzer Мetсо)

- •4.5. Плазмове напилення

- •4.6. Газодинамічне напилення покриття

- •5. Вакуумно-конденсаційні процеси нанесення покриттів

- •5.1. Теоретичні відомості

- •5.2. Вакуумно-конденсаційне напилення термічним випаровуванням

- •5.3. Іонно-плазмове вакуумно-конденсаційне напилення покриття термічною сублімацією матеріалу

- •5.4. Вакуумно-конденсаційне нанесення покриття іонним розпиленням

- •6. Технологічне устаткування для нанесення покриття

- •6.1. Обладнання для газотермічних процесів нанесення покриття

- •6.1.1. Класифікація обладнання

- •6.1.2. Обладнання для газополуменевого напилення

- •Технічні характеристики газополуменевих установок для напилення

- •6.1.3. Обладнання для детонаційного напилення

- •6.1.4. Обладнання для електродугового напилення

- •6.1.5. Обладнання для плазмового напилення

- •Технічні характеристики установок для плазмового напилення

- •6.1.6. Обладнання для нанесення покриття у динамічному вакуумі

- •6.1.7. Обладнання для газодинамічного нанесення покриття

- •6.2. Обладнання для вакуумно-конденсаційних процесів нанесення покриття

- •6.2.1. Класифікація обладнання та комплектація установок

- •6.2.2. Установки для вакуумно-конденсаційного нанесення покриття

- •7. Хімічне осадження з газової (парової) фази

- •8. Композиційні електролітичні покриття

- •Список рекомендованої літератури

6.1.5. Обладнання для плазмового напилення

Установки для плазмового напилення можна класифікувати за такими ознаками:

1. За способом отримання плазми установки з дуговими плазмовими розпилювачами та високочастотними індукційними розпилювачами.

2. За способом захисту процесу обладнання з місцевим та загальним захистом. Для напилення з місцевим захистом використовують різні насадки на плазмотрон, місцеві негерметизовані камери та інші пристрої. Розповсюдження отримало обладнання для плазмового напилення з загальним захистом процесу у жорстких герметизованих камерах.

3. За рівнем тиску в камері розрізнюють установки для напилення при тиску у камерах, близьким до атмосферного (Рк = 0,1 МПа); в низькому вакуумі (Рк = 133 Па і вище); при підвищеному тиску (Рк > 0,1 МПа). Найбільш поширене обладнання перших двох типів.

4. За регенерацією газу з повним викидом плазмоутворюючого газу в атмосферу і його регенерацією по замкненому циклу.

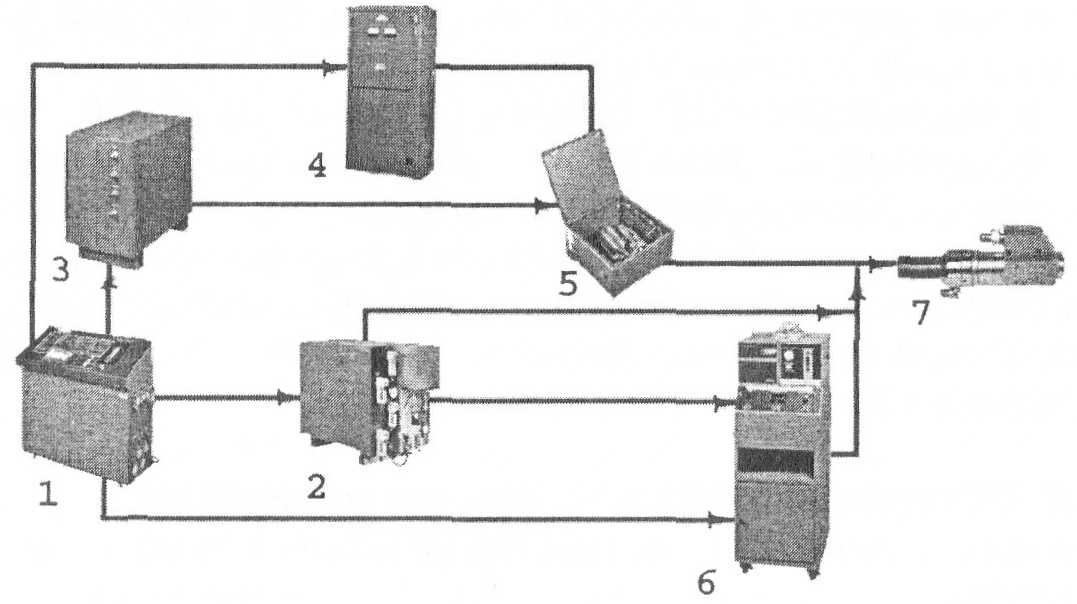

У промисловості отримали розповсюдження установки для плазмово-дугового напилення. У склад цих установок входить (рис. 6.19) плазмотрон 7, джерело живлення постійного струму 4, пульт керування 1 з контрольно-вимірювальними та регулюючими приладами, пристрої для підпалювання дуги 5, порошковий живильник 6 або система подачі дроту, система газопостачання 2 та водяного охолодження 3, система автоматичного блокування у разі аварійних ситуацій (падіння тиску води, плазмоутворюючого газу, коротке замикання тощо).

Основним компонентом обладнання для напилення покриття є плазмотрон.

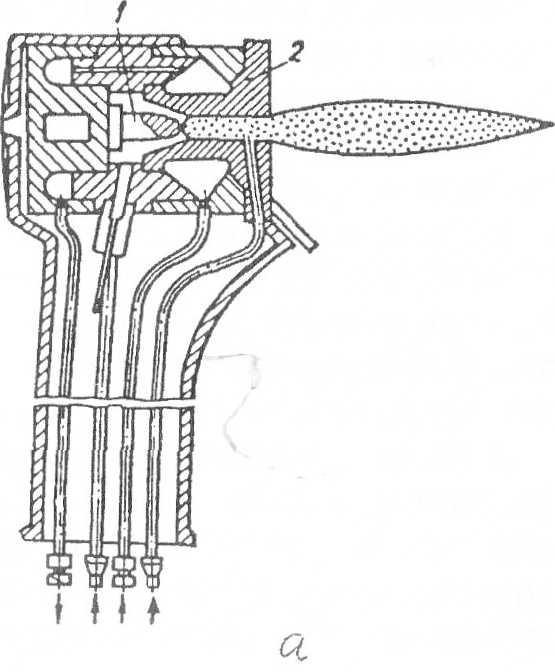

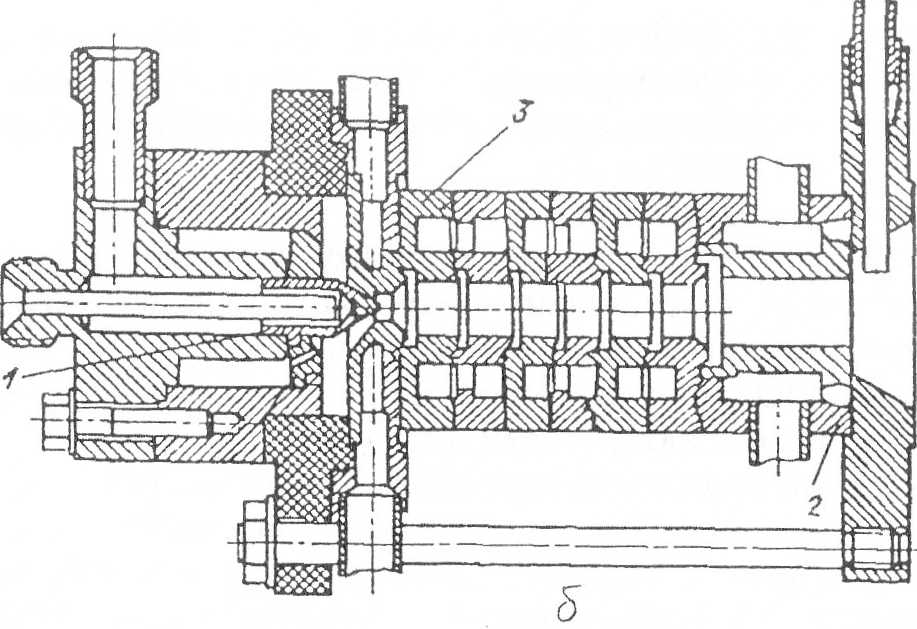

Плазмотрони для напилення складаються, як правило, з двох корпусних вузлів, розділених ізоляційною вставкою (рис. 6.20).

Рис. 6.19. Блок-схема установки для плазмового напилення

До вузла, з'єднаного з позитивною клемою джерела живлення, прикріплюється змінне сопло-анод 2, а в корпусі, з'єднаному з негативною клемою джерела живлення, розміщується центральний електрод-катод 1. Для забезпечення герметичності системи охолодження плазмотрона між деталями плазмотрона встановлюються гумові та фторопластові ущільнення. Вода для охолодження подається, як правило, по шлангу з струмопідводом до анодного вузла, а злив води відбувається по шлангу струмопровода катодного вузла.

Анод, здебільшого, виготовляють з міді, а катоди для плазмотронів, які працюють в інертних та відновлювальних газах з вольфраму. У плазмотронах, які працюють на газових сумішах з окислювачами, використовують цирконієві або гафнієві катоди.

Для напилення використовуються плазмотрони з довжиною дуги, яка сама встановлюється із фіксованою довжиною дуги за рахунок міжелектродної вставки (МЕВ) 3.

Плазмотрони першого типу потужності 40...45 кВт мають невеликі габарити, просту конструкцію, невелику напругу на дузі. їх негативні риси - це необхідність використання спеціальних джерел живлення, обмеженість електричної потужності плазмотрона внаслідок малої довжини дуги, значна (до 30%) пульсація струму. Підвищення потужності за рахунок струму призводить до скорочення ресурсу роботи електродів.

Використання плазмотронів з МЕВ, незважаючи на збільшення розмірів і складності конструкції, дозволяє збільшити потужність і ККД плазмотрона без суттєвого збільшення сили струму.

Стабілізація дуги здійснюється за рахунок аксіальної (вісьової) або тангенційної (вихрової) подачі газу. Віхрева подача газу забезпечує більш стабільне горіння дуги, в той час, коли вісьова подача забезпечує більш рівномірне розподілення порошку.

а - система, де довжина дуги встановлюється сама; б - з фіксованою довжиною дуги за рахунок міжелектродної вставки (МЕВ)

При плазмовому порошковому напиленні використовують плазмотрони з непрямою дугою, а при дротяному можуть використовуватись плазмотрони, як з прямою, так і непрямою дугою.

В Інституті газу та ІЕС ім. Патона НАН України створена серія плазмотронів для нанесення покриття у плазмі продуктів спалення природного газу або пропан-бутану з повітрям. Це дозволило підвищити потужність плазмотронів та продуктивність по порошку до 20...50 кг/год.

Підвищення потужності плазмотронів можна досягти за рахунок створення надзвукових плазмових струменів (до 2М...ЗМ). Створення надзвукового струменя можливе при напиленні у динамічному вакуумі (способи VPS/LPPS) та за рахунок створення профільованих сопел.

При виборі джерела живлення для плазмотронів постійного струму перевага віддається випрямлячам, які відрізняються малим шумом, мають високі ККД та більш надійні в експлуатації. Найбільше поширення знайшли випрямлячі АПР-402, ПД 502У2 та ін. Перспективним для використання є тиристорні джерела постійного струму.

Важливим вузлом плазмової установки є система водяного охолоджування, від якої значною мірою залежить довговічність і надійність роботи плазмотрону. На багатьох сучасних установках використовують автономні системи охолодження, в яких, як правило, циркулює дисцильована вода під високим тиском з витратами 15...25 дм3/хв. Можливе використання для охолодження плазмотрона фреонового холодильника або радіаторного теплообмінника з проточною водою з мережі загального водопостачання.

Враховуючи, що точність регулювання витрат порошку, стабільність його подачі, межі діапазону розмірів часток порошку суттєво впливають на якість і властивості покриття, конструкції живильників-дозувачів порошку приділяється багато уваги.

До основних типів живильників належать живильники з виваженим шаром порошку, з вільною течією порошку під дією сили тяжіння або вібрації, живильники з механічним дозувачем порошку: роторним барабаном, шнеком, пласким та вібруючим диском.

Практичний досвід показав, що найбільш надійними можна вважати живильники з пласкими вібруючими дисками.

Найбільш вдала конструкція порошкового живильника фірми "Плаз-ма-технік АГ", в якому порошок тече на диск-тарілку, яка одночасно обертається та вібрує. З тарілки порошок зсипається у проміжний бункер і перемішується з турбулентним струменем транспортуючого газу. Цей живильник забезпечує рівномірну подачу порошків з розміром часток від 20 мкм до 1 мм, продуктивністю від 50 до 1500 см /год, точністю дозування - ± 2%, об'ємом бункера - 2,5 дм3.

У зв'язку з розширенням використання в технології плазмового напилення різних механічних сумішей порошків використовуються багато-бункерні живильники.

Найбільш поширені установки для плазмового напилення, які призначені для нанесення багатошарових двохкомпонентних металокерамічних покриттів з порошків або проволоки, наведені в табл. 6.6. Вони можуть використовуватись як у складі напівавтоматів для напилення, так і у складі наявних на підприємстві засобах механізації, які забезпечують надійний захист обслуговуючого персоналу та навколишнього середовища від шуму, аерозолей та інших шкідливостей, які супроводжують напилення. Як правило, вони застосовуються для зміцнення та відновлення поверхонь деталей в умовах дрібносерійного та ремонтного виробництва.

Таблиця 6.6