- •1.Последовательность выполнения операций изготовления деталей ствола:

- •2.Обоснование принципа построения техпроцесса обработки стволов с чередованием наружной и внутренней обработки:

- •3.Виды заготовок для деталей ствола. Выбор вида заготовки:

- •4. Определение диаметральных размеров заготовок деталей ствола перед термообработкой:

- •13) Кинематические схемы сверления отверстий:

- •14) Одностороннее и двустороннее сверление отверстий:

- •17. Маслоприемники. Назначение. Конструкции современных маслоприемников (с торцевым и с лабиринтным уплотнением). Преимущества и недостатки.

- •19. Конструкция лопаточного сверла. Преимущества и недостатки. Режимы резания.

- •20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

- •21. Трубчато-лопаточное сверло.

- •22.Конструкция сверла ккз.

- •23 Отличия сверла ккз от стандартного спирального сверла

- •24. Конструкция сверла ккз с м-образной заточкой.

- •26.Вибрации,возник.При скоростном сверлении глубоких отверстий.Влияние на стойкость сверл и методы борьбы с ними.

- •28.Принцип действия и кострукция виброгасителя типа упругого звена.

- •33.Технология сплошного сверления глубоких отверстий.Крепление и выверка заготовки,подвод сож,отвод стружки,заправка инструмента.

- •39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

- •44 Конструкции плавающих пластин

- •45.Головки с вращающимися направляющими шпонками

- •46 Расточная головка с резиновыми направляющими шпонками

- •47 Расточная головка с металлическими направляющими

- •48.Устранение огранности, трехзубый зенкер

23 Отличия сверла ккз от стандартного спирального сверла

.Сверло ККЗ в отличие от обычного спирального сверла имело четыре ленточки, которые образовывали полости для подвода охлаждающей жидкости и одновременно являлись направляющими сверла.

При одной и той же стойкости с режущими кромками лопаточного сверла сверло ККЗ может дать по сравнению с лопаточным сверлом увеличение производительности в два раза (по машинному времени).

Несмотря на указанное увеличение производительности, сверла ККЗ первоначальной конструкции не получили широкого применения в промышленности. Это объясняется тем, что наличие перемычки у сверл ККЗ резко увеличивало увод оси отверстия. При сверлении глубоких отверстий сверлами ККЗ описанной конструкции увод оси отверстия доходил до 1—2 мм на 1 пог. м глубины сверления, что нередко приводило к браку детали.

37 конструкция современных корончатых головок…

Головка имеет следующие констр.изменения:1.крепление резцов клином осуществляется по верхней плоскости резца.2относительное расположение режущих кромок резцов в осевом регулируется при помощи винтов 1,ввинчиваемых в корпус сверлильной головки.Такое расположение клина обеспечивает более жёсткое и прочное крепление резцов.Это объясняется тем,что при расположении клина под резцом опорной поверхностью резца является узкая площадка клина,так как трудно добиться,чтобы опорная поверхность резца одновременно лежала на площадке корпуса головки и клине.В процессе сверления под действием сил резания прочность крепления резца нарушается и возникают вибрации.При расположении клина над резцом опорная поверхность резца резко увеличивается и становится равной площади паза для крепления резца в сверлильной головке что обеспечивает надёжное крепление резца.Размещение винтов в корпусе головки уменьшает расход вспомогательного времени на регулировку резцов по сравнению с конструкцией когда регулирование относительного расположения режущих кромок осуществляется винтами ввинчиваемыми в корпус резца.Корончатая сверлильная головка с резцами из Р18 для сверления глубоких отверстий больше 300 мм отличается от головки менее 300 мм.Для уменьшения веса корпуса головки уменьшена длина корпуса,направляющих шпонок и отсутствует ходовая часть.Конструкция центрируется на стебеле при помощи расточки по посадке А/Д,а крепление её осуществляется 5 винтами,вставляем.в отверстие корпуса головки и ввинчиваемыми в соответсвующие отв.на торце стебля.установленные в корпусе головки работают по методу деления ширины среза.Резцы Р18 были заменены на резцы из твёрдого сплава для повышения производительности процесса.Чтобы использовать высокие режущие свойства ТВ.сплава,обеспечить хорошее базирование в отверстие,уменьшить вибрации.

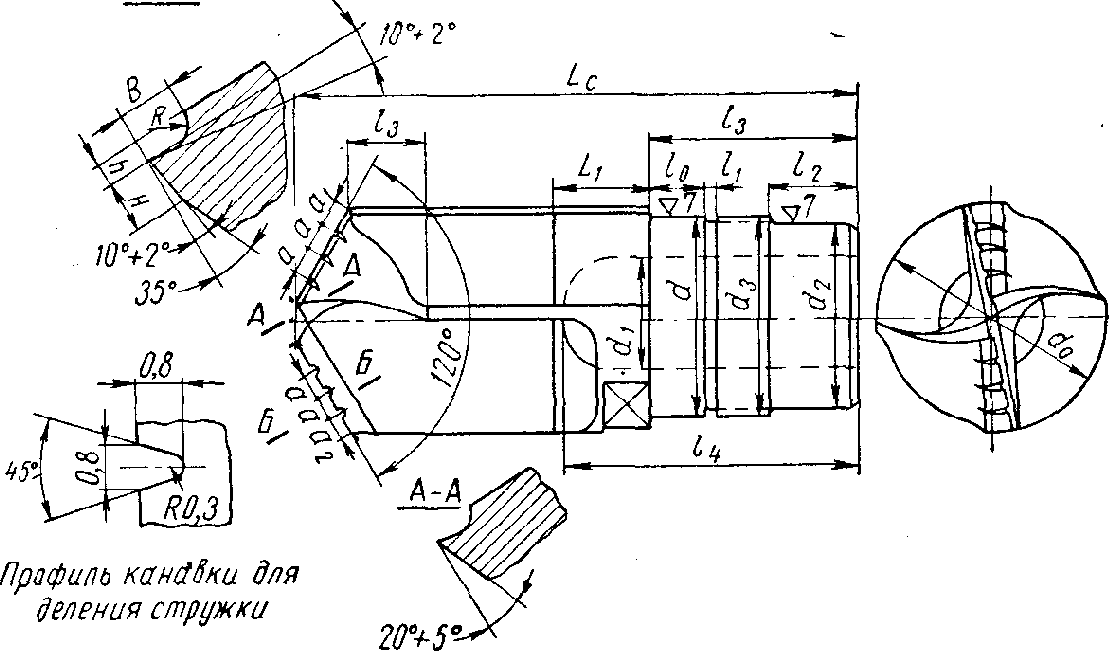

24. Конструкция сверла ккз с м-образной заточкой.

Сверло с М-образной заточкой. С целью уменьшения увода оси отверстия и, следовательно, более широкого внедрения в промышленность, конструкция сверла ККЗ подвергалась разным переделкам. Основное внимание конструкторов было направлено на устранение вредного влияния перемычки. В результате проведенных опытных работ была создана конструкция сверла (фиг. 13) ККЗ с М-образной заточкой.Это сверло нашло широкое применение в промышленности при сверлении глубоких отверстий и применяется до настоящего времени. В отличие от ранее рассмотренных конструкций сверл ККЗ

6-5

Фиг. 13. Сверло ККЗ с М-образной заточкой.

у сверла с М-образной заточкой каждая из двух главных режущих кромок разделена на два участка N и Т.Благодаря такой конструкции режущих кромок устранена перемычка у вершины сверла и созданы более нормальные условия работы сверла. Несмотря на то, что сверло ККЗ с М-образной заточкой получило широкое применение в промышленности, конструкцию сверла нельзя еще считать окончательно отработанной. В сверле с М-образной заточкой не удалось устранить нулевую скорость и неблагоприятные условия резания у оси сверла.При сверлении глубоких отверстий сверлами с М-образной заточкой также имеет место увод оси отверстия, хотя и в меньшей мере, чем при сверлении сверлами ККЗ с перемычкой в центре. Сверла ККЗ с М-образной заточкой применяются для сплошного сверления глубоких отверстий диаметром 20—90 мм.В целях экономии быстрорежущей стали сверла ККЗ (также и * лопаточные) изготовляются сварными встык (фиг. 12, а), передняя рабочая часть сверла — из стали Р18, а задняя хвостовая часть сверла —из стали 50 ГОСТ 1050—60.На многих заводах применяются сверла с М-образной заточкой, которые имеют направляющие ленточки, канавки для отвода стружки и пазы для подвода жидкости, параллельные оси сверла. Такие сверла проще в изготовлении и имеют такую же производительность, что и сверла ККЗ-со спиральными канавками и ленточками.Термообработке подвергается только рабочая часть сверла, изготовленная из стали Р18, причем твердость на длине равной 0,8—0,85 длины рабочей части сверла должна быть HRC 62—65. Хвостовая часть сверла не подвергается термообработке и должна иметь твердость НRC 25—30. Направляющие ленточки сверла должны иметь обратную конусность равную 0,25—0,3 мм на длине 100 мм. Численные значения отдельных параметров геометрии заточки режущей части в зависимости от диаметра сверла (фиг. 13) приведены в табл. 3.Для получения нормальных условий работы сверла и высокой производительности процесса сверления при изготовлении сверла и заточке режущих кромок должно быть обеспечено выполнение следующих требований:

совпадение главных режущих кромок с осевой плоскостью, проходящей через две крайние (наружные) точки режущих кромок

симметричное расположение главных режущих кромок каждой стороны сверла относительно оси сверла и их одинаковое расстояние от торца рабочей части сверла.Для проверки симметричности и расстояния рекомендуется использовать специальный прибор (фиг. 14). Разность зазоров между контрольной плоскостью движка 3 и кромками не должна превышать 0,03 мм;

плавность перехода кромки Т к поверхности канавок сверла;

шахматное расположение стружкоделительных канавок на режущих кромках;5)плавность переходов задних поверхностей в местах их сопряжения с поверхностями канавок для отвода стружки и подвода жидкости;6)отсутствие цветов побежалости, указывающих на перегрев режущих кромок при затачивании;7)концентричность направляющих ленточек с направляющими шейками хвостовой части сверла (допускаемое биение направляющих ленточек на переднем конце рабочей части сверла не должно превышать 0,03—0,05 мм соответственно для сверл диаметром 20—80 мм);8)сопрягаемые поверхности канавок сверла и отверстия dx в хвостовике (фиг. 12, а) должны быть тщательно запилены и закруглены и не должны иметь каких-либо уступов, мешающих беспрепятственному выходу жидкости со стружкой;9) концентричность отверстия в хвостовике с направляющими шейками (допускаемая эксцентричность не больше 0,1 мм)',10) соответствие величины 13 понижения затылка (фиг. 14, б) чертежным размерам (понижение затылка требуется для устранения возможности заклинивания сверла при износе его главных режущих кромок на периферии);11) заправка оселком передних и задних граней сверла после заточки на станке; 12) для предохранения от повреждения режущих кромок сверла при хранении и транспортировке к рабочему месту необходимо, чтобы каждое сверло хранилось к транспортировалось в отдельной таре. В качестве тары желательно иметь соответствующие футляры из дерева.Режимы резания. Притупление сверл характеризуется образованием фасок на задних гранях сверла, причем критерием притупления принимается ширина фаски. Для сверл диаметром 20—35 мм за критерий притупления принимается ширина фаски равная 0,3—0,4 мм, для сверл диаметром 38—50 мм — 0,4—0,6 мм и для сверл диаметром 52—80 мм — 0,6—0,8 мм.Режимы резания назначаются в зависимости от диаметра высверливаемого отверстия и механических свойств обрабатываемого материала. Сравнивая часовую производительность процесса сверления глубоких отверстий сверлами ККЗ с часовой производительностью лопаточных сверл, видим, что сверла ККЗ с М-образной заточкой обеспечивают увеличение производительности в два раза по машинному времени.

. Скоростное сверление глубоких отверстий. Обоснов. применяемой кинематич. схемы сверления.

Повышение произ-ти процесса сплошного сверления глубоких отверстий было связано с применен.скоростного резания металлов на этой операции. Конструкции сверл, оснащены твердым сплавом и обеспечивают непрерывный отвод стружки,образующейся при скоростном сверлении.Конструкция сверла обеспечивает подвод необходимого кол-ва жидкости,гарантирующее надежное вымывание стружки.Стебель ориентирует положение сверла отн-но оси обрабатыв.изделия и оси станка и сообщает сверлу движение подачи. Стебель представляет собой трубу,в которой крепится сверло.Диаметр-ые размеры стебля должны удовлет-ть след.требованиям:1.прочтость стебля должна обеспечивать применен.максим-ых режимов резания,допускаемых конструкцией сверла2.размеры кольцевого зазора м/у стеблем и высверливаемым отверстием должны гарантировать подвод необходим.кол-ва жидкости3.внутр.диаметр стеблядолжен обеспечить беспрепятственный отвод стружки и жидкости.

Сверление глубоких отверстий инструментом из быстрорежущей стали по 1ой схеме:изделие вращается,а инструмент имеет лишь поступательное движ.Применение ее связано с необходимостью резкого увелич.числа оборотов шпинделя передней бабки и мощности электродвигателя путем модернизации имеющихся передних бабок станков.(«- « невозможно модернизировать передние бабки)

Работа по 2ой схеме:изделие имеет вращательно едвижение,а инструмент имеет и вращат.и поступат.движ-е.Требуемые высокие скорости резания могут быть получены за счет увеличения числа оборотов инструмента при малых оборотах изделия.(+ возможность использовать передние бабки без модернизации; - низкая стойкость режущих кромок твердосплавного иструмента; - крутильные автоколебания стебля)