- •1.Последовательность выполнения операций изготовления деталей ствола:

- •2.Обоснование принципа построения техпроцесса обработки стволов с чередованием наружной и внутренней обработки:

- •3.Виды заготовок для деталей ствола. Выбор вида заготовки:

- •4. Определение диаметральных размеров заготовок деталей ствола перед термообработкой:

- •13) Кинематические схемы сверления отверстий:

- •14) Одностороннее и двустороннее сверление отверстий:

- •17. Маслоприемники. Назначение. Конструкции современных маслоприемников (с торцевым и с лабиринтным уплотнением). Преимущества и недостатки.

- •19. Конструкция лопаточного сверла. Преимущества и недостатки. Режимы резания.

- •20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

- •21. Трубчато-лопаточное сверло.

- •22.Конструкция сверла ккз.

- •23 Отличия сверла ккз от стандартного спирального сверла

- •24. Конструкция сверла ккз с м-образной заточкой.

- •26.Вибрации,возник.При скоростном сверлении глубоких отверстий.Влияние на стойкость сверл и методы борьбы с ними.

- •28.Принцип действия и кострукция виброгасителя типа упругого звена.

- •33.Технология сплошного сверления глубоких отверстий.Крепление и выверка заготовки,подвод сож,отвод стружки,заправка инструмента.

- •39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

- •44 Конструкции плавающих пластин

- •45.Головки с вращающимися направляющими шпонками

- •46 Расточная головка с резиновыми направляющими шпонками

- •47 Расточная головка с металлическими направляющими

- •48.Устранение огранности, трехзубый зенкер

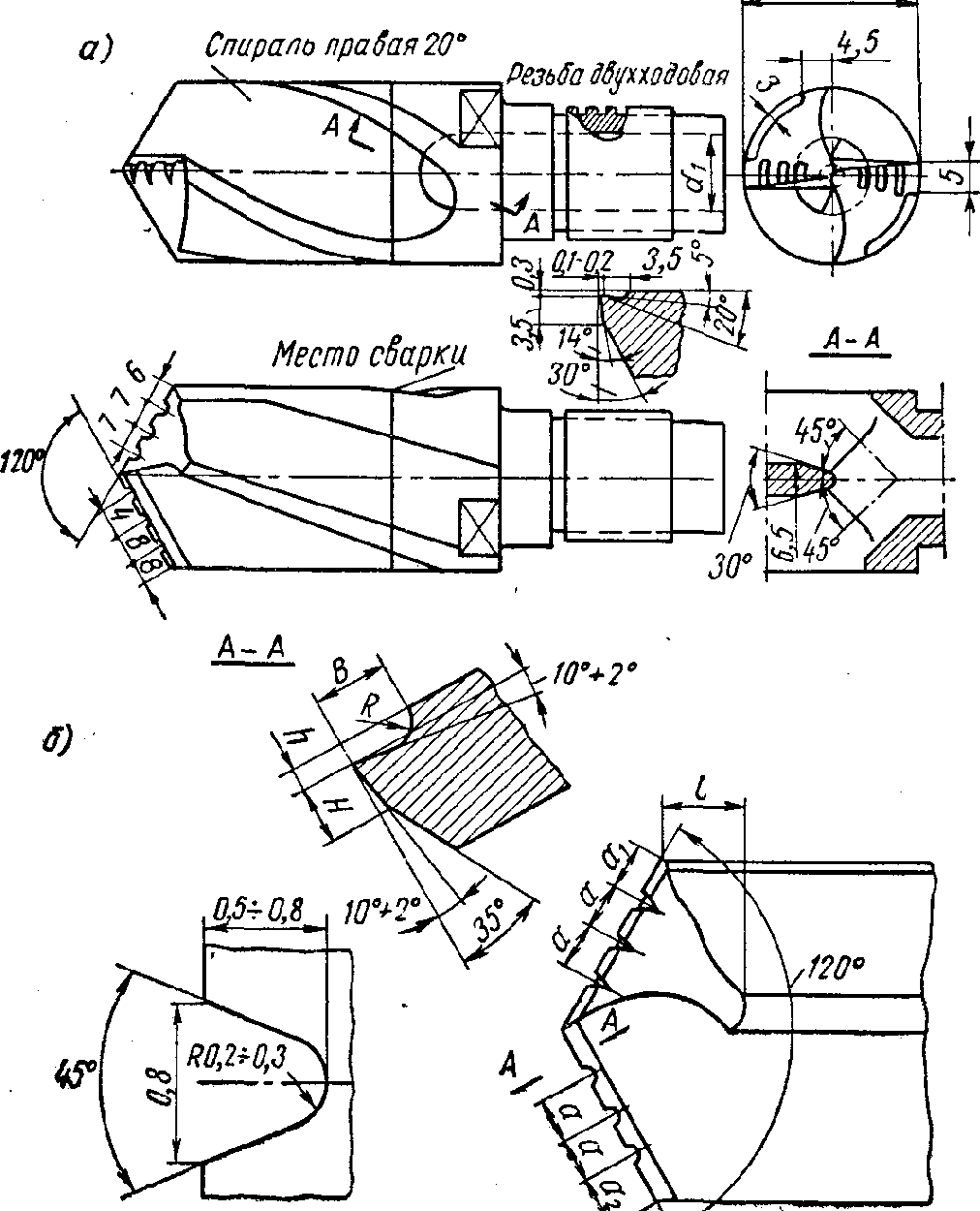

22.Конструкция сверла ккз.

Стремление

к увеличению производительности операции

сплошного сверления привело к созданию

конструкции сверл с расположением

режущих кромок, работающих по методу

деления толщины среза. Сверло ККЗ в

первоначальном его конструктивном

оформлении (фиг. 12, а)

напоминало

собой спиральное сверло, приспособленное

для сверления глубоких отверстий с

внутренним отводом стружки и наружным

подводом охлаждающей жидкости. Сверло

ККЗ в отличие от обычного спирального

сверла имело четыре ленточки, которые

образовывали полости для подвода

охлаждающей жидкости и одновременно

являлись направляющими сверла. Конструкция

хвостовой части сверла ККЗ и его

соединение со стеблем аналогичны

ранее описанной конструкции хвостовой

части и соединения со стеблем лопаточного

сверла. Отверстие в хвостовой части

сверла сообщается со спиральными

канавками сверла и с внутренним отверстием

в стебле.

Фиг. 12. Сверло ККЗ:

а—общий вид сверла; б —геометрия заточки режущих граней.

Стружка, образовавшаяся у режущих кромок сверла, удаляется охлаждающей жидкостью, которая перемещает стружку по спиральным канавкам сверла, отверстию в хвостовой части и в стебле. Охлаждающая жидкость вытекает из противоположного конца стебля вместе со стружкой, в специально установленную на рабочей каретке станка коробку. Из коробки жидкость стекает в бак станка для отстоя, фильтрации и последующего использования. Стружка остается в коробке и периодически вычищается оттуда. Геометрия заточки режущих граней сверла устанавливается в зависимости от обрабатываемого материала и из условий получения стружки в виде отдельных витков небольших размеров.

Такая форма стружки обеспечивает наиболее надежное удаление стружки от режущих кромок сверла. В случае образования длинной витой или ленточной стружки происходит забивание стружкой спиральных канавок и отверстия хвостовой части сверла, что ведет к заклиниванию и поломке сверла.

На фиг. 12, б показана геометрия заточки режущих граней сверла ККЗ из быстрорежущей стали. Изменяя радиус закругления R, ширину В и понижение кромки h, можно получить требуемую форму стружки. Для деления стружки по ширине на задних режущих гранях сверла и на главных режущих кромках фрезеруются стружкоделительные канавки, которые обеспечивают деление стружки по ширине и, следовательно, образование мелкой стружки.

На фиг. 12, б показан также профиль стружкоделительных канавок. Стружкоделительные канавки располагаются на главных режущих кромках сверла в шахматном порядке, т. е. канавки одной кромки перекрываются режущими участками противоположной кромки. Расстояние между стружкоделительными канавками берется в пределах 4—9 мм — в зависимости от диаметра сверла. Чрезмерное увеличение (больше 9 мм) ширины отдельных режущих участков кромки не рекомендуется, так как это ведет к увеличению ширины среза стружки и затрудняет ее вымывание. Расстояние между стружкоделительными канавками меньше 4 мм не следует брать, так как это связано с получением ослабленных узких режущих участков на главных режущих кромках, которые в процессе сверления часто выкрашиваются и выводят сверло из строя.