- •1.Последовательность выполнения операций изготовления деталей ствола:

- •2.Обоснование принципа построения техпроцесса обработки стволов с чередованием наружной и внутренней обработки:

- •3.Виды заготовок для деталей ствола. Выбор вида заготовки:

- •4. Определение диаметральных размеров заготовок деталей ствола перед термообработкой:

- •13) Кинематические схемы сверления отверстий:

- •14) Одностороннее и двустороннее сверление отверстий:

- •17. Маслоприемники. Назначение. Конструкции современных маслоприемников (с торцевым и с лабиринтным уплотнением). Преимущества и недостатки.

- •19. Конструкция лопаточного сверла. Преимущества и недостатки. Режимы резания.

- •20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

- •21. Трубчато-лопаточное сверло.

- •22.Конструкция сверла ккз.

- •23 Отличия сверла ккз от стандартного спирального сверла

- •24. Конструкция сверла ккз с м-образной заточкой.

- •26.Вибрации,возник.При скоростном сверлении глубоких отверстий.Влияние на стойкость сверл и методы борьбы с ними.

- •28.Принцип действия и кострукция виброгасителя типа упругого звена.

- •33.Технология сплошного сверления глубоких отверстий.Крепление и выверка заготовки,подвод сож,отвод стружки,заправка инструмента.

- •39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

- •44 Конструкции плавающих пластин

- •45.Головки с вращающимися направляющими шпонками

- •46 Расточная головка с резиновыми направляющими шпонками

- •47 Расточная головка с металлическими направляющими

- •48.Устранение огранности, трехзубый зенкер

20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

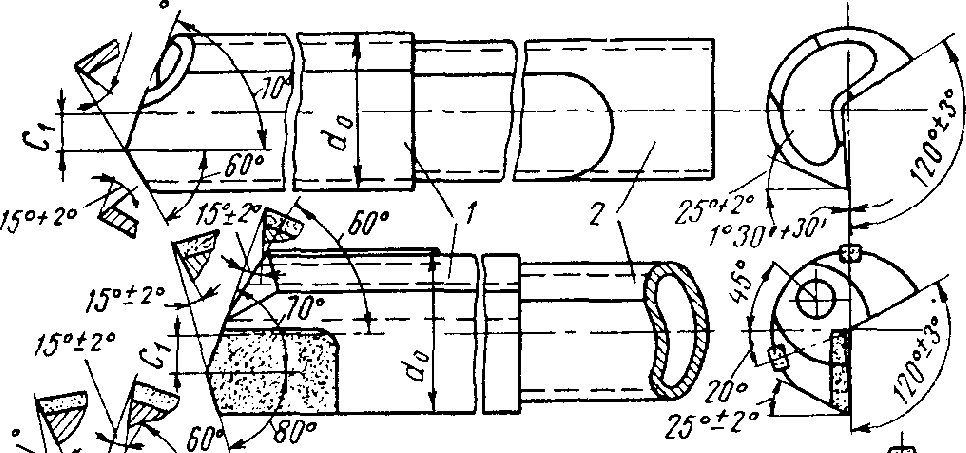

Крепление лопаточного сверла. Лопаточное сверло крепится в стебле своей хвостовой частью, имеющей резьбу 2 и две центрирующие шейки 1 и 3 (фиг. 9).

Центрирующие шейки 1 и 3 определяют положение оси сверла по отношению к оси стебля 4. Для обеспечения соосности, т. е. совпадения осей сверла и стебля, шейки 1 и 3 на корпусе сверла и сопрягаемые с ними выточки в стебле изготовляются с точностью, обеспечивающей посадку А/Д — для шейки 1 и А3/Х3 — для шейки 3.

Резьба 2 нарезается двух или трехзаходной, чтобы исключить затягивание сверла в процессе работы и уменьшить усилие, необходимое для вывинчивания сверла из стебля при смене его для переточек. Профиль резьбы берется трапецеидальный или прямоугольный.

Диаметр отверстия d1 в хвостовой части сверла выбирается на I—2 мм меньше диаметра отверстия d2 в стебле.

Это делается с целью исключить возможность образования уступов (порогов) на пути перемещения стружки и облегчить вымывание стружки.

Первые лопаточные сверла изготовлялись с одной направляющей шейкой / и резьбой 3. Но сверла с такой конструкцией хвостовой части оказались в процессе эксплуатации недостаточно прочными и часто ломались в сечении 00. Увеличить толщину стенок в сечении 00 не представлялось возможным, так как это было связано с уменьшением диаметра d1 что затруднило бы отвод стружки. С введением второй направляющей шейки 3 поломки сверл в сечении 00 прекратились.

Такая конструкция хвостовой части сверла применяется и в настоящее время.

Стружкоделители. При сверлении глубоких отверстий удаление стружки часто связано с большими трудностями, ввиду небольших размеров каналов для ее транспортировки. Чем мельче стружка, тем легче она удаляется. Поэтому при проектировании лопаточных сверл режущим кромкам придается такое очертание, которое обеспечивает деление стружки по ширине, т. е. получение мелкой стружки.

В современных лопаточных сверлах режущая кромка N изготовляется в виде отдельных ступеней (см. фиг. 8). Для сверл диаметром меньше 40 мм берется одна ступень, а для сверл диаметром больше 40 мм берутся две ступени. Ступени изготовляются одинаковой ширины. Ширина ступеней берется в пределах 3— 8 мм в зависимости от диаметра сверла. Выбор ширины ступени меньше 3 мм считается нецелесообразным, так как это ведет к уменьшению прочности режущей кромки.

Высота ступени hc (фиг. 8) берется в пределах 0,5—1,5 мм соответственно для сверл с диаметром 20—80 мм. Угол поднутрения ан ступени берется равным 3°. Поднутрением ступени обеспечиваются нормальные условия стружкообразования и деление стружки по ширине даже при наличии некоторого притупления края ступени

21. Трубчато-лопаточное сверло.

На фиг. 15,а показана конструкция трубчато-лопаточного сверла, применяемого при сверлении глубоких отверстий диаметром 6—20 мм. Сверло состоит из головки / и стебля 2, сваренных встык (на некоторых заводах головку называют колоском, а стебель— цевкой). Головка изготовляется из быстрорежущей стали, а стебель — из стали 50. На наружной поверхности стебля и головки имеется желоб, по которому удаляется жидкость со стружкой. К режущим кромкам жидкость подводится через отверстие в стебле и головке сверла. Угол между стенками желоба принимается равным 120°, так как проведенными исследованиями было установлено, что при этом угле обеспечиваются наилучшие условия вымывания стружки, достаточная жесткость сверла и простота изготовления.

На фиг. 15, б и 15, в показаны конструкция трубчато-лопаточного сверла, применяемого для скоростного сверления глубоких отверстий диаметром б—20 мм, и схема контроля величины понижения передней грани сверла (фиг. 15, г). Для изготовления режущей части сверла применяются пластинки твердого сплава Т5К10 или Т15К6, а для направляющих шпонок — пластинки ВК8.

В

отверстий дает значительное повышение качества геометрической формы и точности отверстия. Получение более высокой точности, правильности геометрической формы и качества поверхности отверстия объясняется следующими преимуществами в конструкции трубчато-лопаточных сверл: 1) наличием направляющих шпонок, рационально расположенных на корпусе сверла; 2) односторонним резанием, обеспечивающим хорошее направление сверла самим просверленным отверстием и, следовательно, малый увод оси; 3) возможностью подвода в больших количествах и под большим давлением смазочно-охлаждающей жидкости, что обеспечивает хорошее удаление стружки из зоны резания, охлаждение режущих кромок и повышение качества поверхности отверстия.

При сверлении отверстий трубчато-лопаточными сверлами может быть получена чистота поверхности, соответствующая V6-V7, а точность отверстия 0,03—0,05 мм.

На фиг. 16, а показана схема монтажа приспособления и насоса 1 с баком 2 для жидкости на токарном станке 1К62 для сверления отверстия 0 7 мм в клапане. Клапан крепится в цанговом патроне 3 (фиг. 16, б), а стебель 4 в оправке 6 при помощи гайки 5. Для крепления в оправке сверла на конец стебля надевается втулка 9, которая приваривается к стеблю. Оправка 6 своим коническим хвостиком вставляется в приспособление 8> закрепляемое на суппорте станка, Для обеспечения направления сверла в начале сверления применяется съемный кондуктор 12, состоящий из откидной планки 10 и кондукторной втулки 11. Смазочно-охлаждающая жидкость — сульфофрезол —подается под давлением до 30 кГ/см2 к режущим кромкам сверла через штуцер 7 и внутреннюю полость стебля.

При скоростном сверлении глубоких отверстий диаметром 6— 20 мм трубчато-лопаточными сверлами, в зависимости от материала обрабатываемой детали, применяются следующие режимы резания: скорость резания и0 = 50—120 м/мин, подача s0 = 0,01 — 0,05 мм/об. При нескоростном сверлении (режущая часть сверла изР18) — скорость резания v0 = 15—20 м/мин, подача сверла s0 = 0,01 — 0,05 мм/об. Для малых диаметров отверстий берутся малые величины подач, что объясняется резким понижением жесткости стебля с уменьшением его диаметра.

Для смазки и охлаждения рекомендуется применять только сульфофрезол как жидкость, обеспечивающую наибольшую производительность.