- •1.Последовательность выполнения операций изготовления деталей ствола:

- •2.Обоснование принципа построения техпроцесса обработки стволов с чередованием наружной и внутренней обработки:

- •3.Виды заготовок для деталей ствола. Выбор вида заготовки:

- •4. Определение диаметральных размеров заготовок деталей ствола перед термообработкой:

- •13) Кинематические схемы сверления отверстий:

- •14) Одностороннее и двустороннее сверление отверстий:

- •17. Маслоприемники. Назначение. Конструкции современных маслоприемников (с торцевым и с лабиринтным уплотнением). Преимущества и недостатки.

- •19. Конструкция лопаточного сверла. Преимущества и недостатки. Режимы резания.

- •20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

- •21. Трубчато-лопаточное сверло.

- •22.Конструкция сверла ккз.

- •23 Отличия сверла ккз от стандартного спирального сверла

- •24. Конструкция сверла ккз с м-образной заточкой.

- •26.Вибрации,возник.При скоростном сверлении глубоких отверстий.Влияние на стойкость сверл и методы борьбы с ними.

- •28.Принцип действия и кострукция виброгасителя типа упругого звена.

- •33.Технология сплошного сверления глубоких отверстий.Крепление и выверка заготовки,подвод сож,отвод стружки,заправка инструмента.

- •39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

- •44 Конструкции плавающих пластин

- •45.Головки с вращающимися направляющими шпонками

- •46 Расточная головка с резиновыми направляющими шпонками

- •47 Расточная головка с металлическими направляющими

- •48.Устранение огранности, трехзубый зенкер

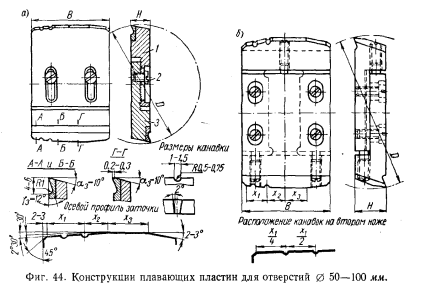

44 Конструкции плавающих пластин

В целях экономии быстрорежущей стали все применяемые в настоящее время плавающие пластины изготовляются составными и регулируемыми по диаметру для возможности компенсации полученного износа.На фиг. 44, а показана конструкция составной плавающей пластины для растачивания отверстий диаметром 50—100 мм. Пластина состоит из двух частей и 3 с рифлями, соединяемыми в одно целое двумя винтами 2. При износе режущих кромок пластины, части 1 и 3 раздвигаются на величину, равную шагу рифления, скрепляются винтами и вновь затачиваются на необходимый размер. Шлифование пластины в размеры А и Б и окончательная заточка режущих граней производятся в собранном виде. Величины Н и В пластины определяются соответствующими размерами паза в корпусе расточной головки и изготовляются по второму классу точности, обеспечивая ходовую посадку. Профиль и геометрия заточки режущих граней плавающей пластины показаны на фиг. 44, а.

Режущая кромка плавающей пластины делится на три основных участка х1} х2 и х3. Участки хг и х2 образуют заборную часть пластины и имеют соответственно углы в плане срх — 2и30' и Ф = 30', участок л'3 параллелен оси пластины.

Резание металла в основном производится участками хг и х2 заборной части пластины, участок х3 является калибрующим и обеспечивает чистоту поверхности, срезая оставшиеся гребешки после прохода заборной части пластины. Перед заборной частью на пластине срезается фаска под углом 45°, что увеличивает прочность режущей кромки хг. Для получения более мелкой стружки на участке режущей кромки хг пластины прорезаются стружкоделительные канавки.Форма и взаимное расположение канавок на двух ножах пластины приведены на фиг. 44, а.Передняя и задняя грани ножей плавающей пластины должны быть заточены таким образом, чтобы в процессе резания они давали соответствующие оптимальные значения углов ар и ур (ур — передний угол, а ар — задний угол в процессе резания).При определении углов заточки передней и задней граней необходимо учитывать, что режущие кромки ножей расположены выше оси отверстия и углы заточки а3 и у3 граней будут отличаться от соответствующих углов ър и ур в процессе резания. Чтобы получить в процессе резания нужные нам значения углов ур и <хр, необходимо, чтобы при заточке передняя грань имела у3 = уp + arc sin2h/d0 , а задняя грань α3= αp- arc sin2h/d0, , где h — высота режущей кромки, отсчитанная по вертикали от оси отверстия, мм ; d0— диаметр отверстия, мм

На основании данных ряда заводов, занимающихся обработкой глубоких отверстий в деталях из легированной стали, можно рекомендовать следующие оптимальные значения для переднего и заднего углов плавающих пластин: ар = 18—10°, ур = 3—8° — соответственно для отверстий диаметром 60—300 мм.

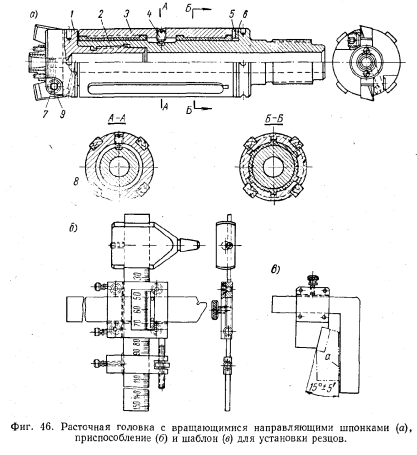

45.Головки с вращающимися направляющими шпонками

Головка состоит из резцедержателя 1, корпуса 2 и вращающейся рубашки 3. Для уменьшения потерь от трения и устранения возможности образования надиров внутренняя поверхность вращающейся рубашки облицована баббитом. Практика эксплуатации этих головок в производственных условиях показала, что лучшие результаты получаются, если вместо баббита запрессовать бронзовые втулки. В резцедержателе 1 крепятся два резца 9. В зависимости от расположения режущих кромок резцов в осевом и радиальном направлениях распределение нагрузки между резцами может быть осуществлено по принципу деления глубины резания или по принципу деления толщины среза. Крепление резцов 9 в резцедержателе 1 осуществляется винтами 7. Регулировка резцов по диаметру производится винтом. При работе по методу деления толщины среза режущие кромки обоих резцов должны быть расположены симметрично относительно оси расточной головки и на одной конической поверхности.

Резцедержатель 1 (фиг. 46, а) крепится в корпусе головки 2 при помощи резьбы (двух или трех заходной) и центрируется двумя шейками. Аналогично крепится корпус головки в стебле. На наружной поверхности рубашки 3 выфрезерованы четыре паза, в которые запрессовываются направляющие шпонки 8. Материалом для направляющих шпонок может служить дуб, самшит или другая порода древесины с высокой износоустойчивостью. Перед началом растачивания направляющие шпонки имеют припуска 3—5 мм (на диаметр) по отношению к диаметру растачиваемого отверстия. Срезание припуска с направляющих шпонок до требуемого размера производится посредством насечек на торце растачиваемой детали аналогично тому, как это делается при растачивании отверстий, головками типа Б. При срезании припуска с направляющих шпонок рубашка 3 не должна вращаться, а должна быть жестко связана с корпусом головки. Для жесткого крепления рубашки на корпусе служит стопорный винт

После снятия припуска с направляющих шпонок расточная головка выводится из отверстия (расточка под заправку) и стопорный винт вывинчивается. Направляющие шпонки после снятия припуска должны иметь натяг 0,2—0,4 мм по отношению к диаметру растачиваемого отверстия. Затем расточная головка вновь вводится в растачиваемое отверстие и начинается процесс растачивания.

Вследствие натяга направляющих шпонок и возникающей при этом значительной силы трения между шпонками и поверхностью растачиваемого отверстия, рубашка со шпонками вращается вместе с обрабатываемой деталью. Таким образом, при растачивании глубоких отверстий головками с вращающимися направляющими длина пути направляющих шпонок равняется длине растачиваемого отверстия и ничтожно мала по сравнению с длиной пути направляющих шпонок расточных головок с невращающимися направляющими шпонками. Значительное уменьшение длины пути направляющих шпонок обеспечивает малый износ шпонок и хорошее направление расточной головки в процессе растачивания.

Для восприятия осевого давления вращающейся рубашки между торцом рубашки и буртом корпуса головки ставятся два кольца 5 и 6 или упорный шариковый подшипник. Кольцо 5 изготавливается из бронзы, а кольцо 6 — из стали с термической обработкой на твердость HRC 45—50.