- •1.Последовательность выполнения операций изготовления деталей ствола:

- •2.Обоснование принципа построения техпроцесса обработки стволов с чередованием наружной и внутренней обработки:

- •3.Виды заготовок для деталей ствола. Выбор вида заготовки:

- •4. Определение диаметральных размеров заготовок деталей ствола перед термообработкой:

- •13) Кинематические схемы сверления отверстий:

- •14) Одностороннее и двустороннее сверление отверстий:

- •17. Маслоприемники. Назначение. Конструкции современных маслоприемников (с торцевым и с лабиринтным уплотнением). Преимущества и недостатки.

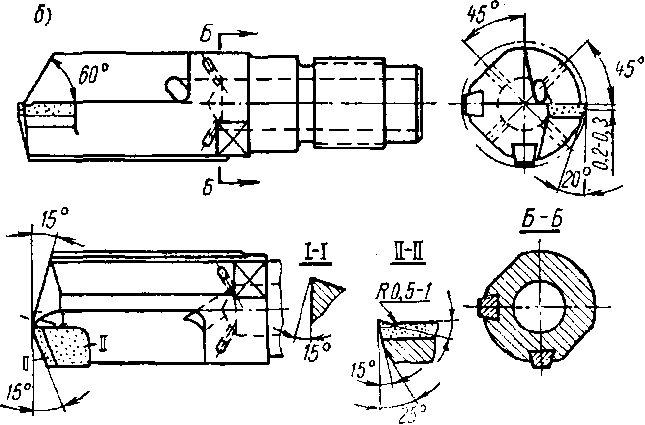

- •19. Конструкция лопаточного сверла. Преимущества и недостатки. Режимы резания.

- •20. Крепление лопаточного сверла в стебле. Назначение понижения режущей кромки у оси. Деление стружки.

- •21. Трубчато-лопаточное сверло.

- •22.Конструкция сверла ккз.

- •23 Отличия сверла ккз от стандартного спирального сверла

- •24. Конструкция сверла ккз с м-образной заточкой.

- •26.Вибрации,возник.При скоростном сверлении глубоких отверстий.Влияние на стойкость сверл и методы борьбы с ними.

- •28.Принцип действия и кострукция виброгасителя типа упругого звена.

- •33.Технология сплошного сверления глубоких отверстий.Крепление и выверка заготовки,подвод сож,отвод стружки,заправка инструмента.

- •39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

- •44 Конструкции плавающих пластин

- •45.Головки с вращающимися направляющими шпонками

- •46 Расточная головка с резиновыми направляющими шпонками

- •47 Расточная головка с металлическими направляющими

- •48.Устранение огранности, трехзубый зенкер

39. Вибрационное сверление глубоких отверстий. Области рационального применения. Особенности оборудования

глубоких отверстий диаметром 25 ... 35 мм в коррозионно-стойких и жаропрочных сталях проводили специальными сверлами двухстороннего резания с наружным подводом СОТС и внутренним отводом стружки сверлами, изготовленными из быстрорежущей стали Р18 (2φ = 130°, γ = 5°). Нежесткость системы изменяет кинематику процесса обработки. Так, например, при подаче на оборот SQ = 0,1 мм выход режущих кромок сверла из обрабатываемого материала происходит при размахе колебаний, задаваемых вибротоком, 2А = 0,2 мм, что в 4 раза больше, чем это следовало бы ожидать при абсолютно жесткой системе.

Вибрационное резание с тангенциальными колебаниями, т.е. резание с колебаниями в направлении окружной составляющей скорости резания, применяют для существенного повышения производительности обработки и стойкости инструмента как при резании труднообрабатываемых материалов, так и для рационализации многих трудоемких операций. Метод обработки резанием с тангенциальной вибрацией показал положительные результаты в лабораторных условиях при точении, развертывании, нарезании резьб, шлифовании и абразивной заточке инструмента, а также в производственных условиях, например, при использовании вибропил и виброножниц, а также для улучшения операций фрезерования.

Вибрационное резание может осуществляться тремя методами: 1) установкой в обрабатывающую систему дополнительного узла вибратора; 2) использованием самого процесса резания в качестве генератора возникновения вибрации; 3) путем задания программы обработки осциллирующим движением; в этом случае для создания необходимых колебаний используется имеющийся привод станка с программным управлением.

Вибраторы создают оптимальные режимы колебательного движения для данной операции; эти специальные устройства имеют независимую регулировку как по необходимой мощности, так и по форме, амплитуде и частоте. Для осуществления резания с вибрацией как средства стружкодробления необходимы низкочастотные вибраторы, поскольку при принятых скоростях резания (до 200 м/мин) для получения стружки длиной 10 ... 20 мм (учитывая усадку стружки) достаточно иметь частоту вынужденных колебаний не более 50 Гц. Для этой цели можно применять механические (центробежные или эксцентриковые), пневматические и гидравлические вибраторы.

Эффективным способом повышения производительности сверления глубоких отверстий на специальных горизонтально-сверлильных станках является вибрационное сверление.

При вибрационном сверлении сверлу или обрабатываемой детали сообщается возвратно-поступательное движение в направлении подачи. При этом образование сливной стружки становится невозможным даже при сверлении вязких материалов, так как во время одного оборота сверла стружка несколько раз обрывается. Дробление стружки зависит от соотношения частоты вращения сверла и частоты вибрации. Способ возбуждения вибрации основан на применении механических кулачковых и гидравлических вибраторов.

Применение механических вибраторов, в которых возвратно-поступательное движение шпинделя задается кулачковой шайбой, обычно вращающейся вместе со шпинделем, дает возможность получить в большей или меньшей степени раздробленную стружку (в зависимости от числа кулачков на шайбе). При двух кулачках шпиндель за один оборот совершает два осевых хода и стружка обламывается дважды.

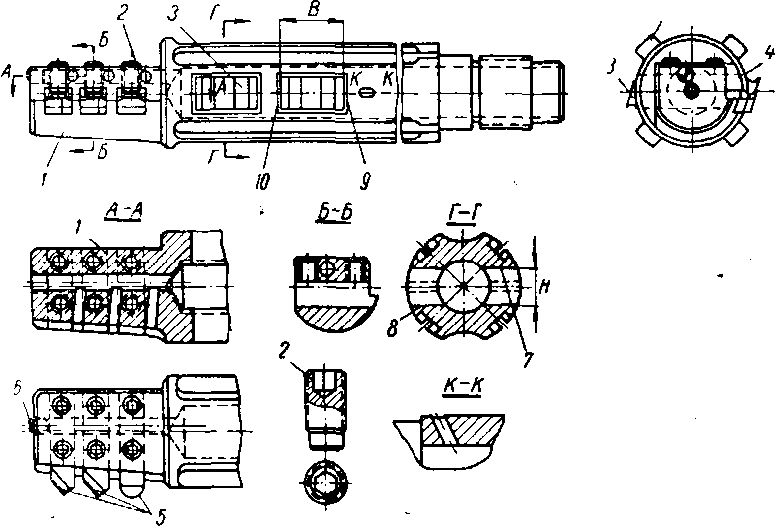

Рис. 9.10. Механическая шпиндельная головка для вибрационного сверления ружейными сверлами:

1 — ружейное сверло, 2 — цанговый зажим, 3 — шпиндель, 4 — корпус, 5 — роликовый подшипник, 6 — кулачковая шайба

Положительный результат применения механического вибрационного сверления отверстий диаметром до 10 мм получен с использованием ружейный сверл (рис. 9.10). Этот способ внедрен в производство деталей крупносерийного выпуска.

При использовании механических кулачковых вибраторов частота вращения сверла обычно не превышает 3000 об/мин.

Применение гидравлических вибраторов дает ряд положительных преимуществ: отсутствие износа силового привода вследствие хорошей смазки, отсутствие шума при надлежащем исполнении кинематической цепи и возможности выбора благоприятного соотношения частоты вращения сверла и количества возвратно-поступательных ходов благодаря независимому регулированию их частоты в широких пределах.

40 В зависимости от технологической сложности изготовления отверстий,предъявляемых требований к точности резмеров диаметра и к чистоте поверхности растачиваемые глубокие цилиндрические отверстия делятся на две группы. К первой относятся глубокие цилиндрические отверстия,изготовляемые по 2-3 классу точности с шероховатостью поверхности отверстия,с отсутствием уступов по длине отверстия,с минимальной разностенностью детали и с большими значениями отношения L:d>40. Ко второй группе относятся глубокие цилиндрические отверстия,изготовляемые по 4-5классу точности с шероховатостью поверхности отверстия,соответствующей 6-7 классу чистоты с возможным наличием концентричных уступов и с относительно меньшими значениями отношения L:d. При сверлении глубоких отверстий иммеет место увод оси высверливаемого отверстия,что ведет к получению уступов на середине длины отверстия при двухстороннем сверлении. В процессе термической обработки трубы деформируются,вследствии чего ось отверстия становится искривленной.Несмотря на наличие операции правки труб после термической обработки,из-за несовершенства процесса правки, трубы, поступающие в механический цех на чистовую обработку имеют искривленную ось отверстия.Последующими операциями обтачивания и растачивания достигается выпрямлением оси отверстия,нужная точность размеров отверстия и шероховатость поверхности. Операции растачивания глубоких отверстий предназначены для выпрямления оси отверстия,снятия большей части пипуска металла,оставшегося после сверления отверстия,придания отверстию правильной геометрической формы.получения заданной точности размеров диаметра и требуемой шероховатости поверхности отверстия. В зависимости от назначения операции растачивания, разлиичают два вида расточных операций:1.0предварительное растачивание и 2)чистовое растачивание. К предварительному растачиванию следует относить те расточные операции,которые предназначенны для исправленияч оси высверленного отверстия и удаления большей части припуска металла.Поскольку после предварительного растачивания отверстия оставляется припуск 2-10мм на диаметр для последующей операции чистового растачивания ,то при предварительном растачивании вопрсы точности диаметральных размеров и шероховатости поверхности отверстия имеют второстепенное значение.При предварительном растачивании размеры диаметра глубокого отверстия выдерживаются в пределах 5-го или 7-го класса точности.Шероховатость поверхности отверстия после предварительного растачивания зависит от конструкции применяемого расточного инструмента,материала направляющих шпонок и колеблется от 3 до 5. В тех случаях,когда технологическим процессом изготовления трубы предусматривается после предварительного растачивания осмотр поверхности отверстия для проверки отсутствия металлургических пороков в металле,конструкция расточного инструмента,применяемого при предварительном растачивании,должна обеспечить получение шероховатости поверхности не ниже 5го класса. К чистому растачиванию относятся те расточные операции,которые обеспечивают получение правильной геометричческой формы,заданной точности диаметральных р-в и требуемой шер-и поверхности отверстия при условии сохранения прямолинейности оси от-я,полученной после пред-ого растачивания.После чистового растачивания отклонение диаметральных размеров от заданного номинала бывают в пределах 2-го или 3-го класса точности,полученная шер-ость пов-ти соответствует 6-7 классу чистоты.

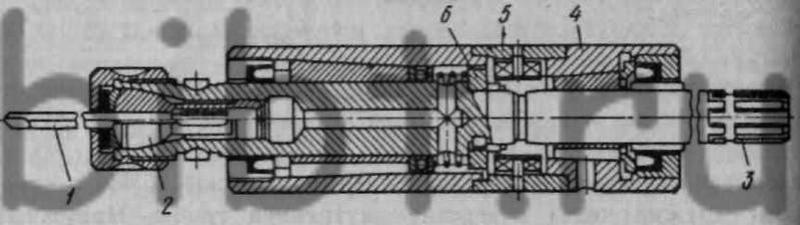

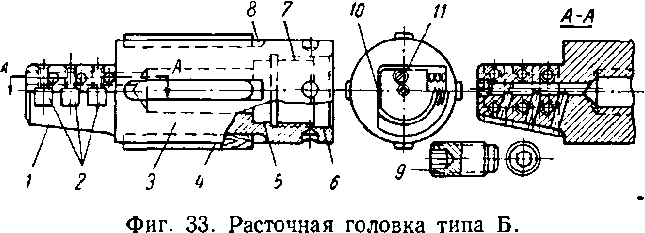

41 Расточная головка типа, Б. Расточная головка, показанная на фиг. 33, является типовой конструкцией расточных головок с односторонним расположением резцов. Расточная головка состоит из стального корпуса 3, в передней торцовой части которого имеется резцедержатель для крепления резцов. Чтобы создать лучшие условия для удаления стручки, резцедержатель 1 обтачивается в меньший размер, чем диаметр корпуса головки, а на наружной поверхности резцедержателя фрезеруются площадки 10 и 11. При определении расположения и размеров резцедержателя 1 надо учитывать, что вылет закрепленных в нем резцов должен быть минимальным (не более 10—20мм).

с двумя резцами в резцедержателе. Резцы крепятся винтами 9У головки которых не должны выступать наружу, чтобы устранить возможность наматывания витой стружки на головки винтов и связанной с этим поломки резцов. С этой целью винты 9 изготовляются с внутренним шестигранником; На наружной поверхности корпуса головки выфрезерованы четыре паза .B которых крепятся направляющие шпонки 4. хвостовой части корпуса головки расточено отверстие, состоящее из двух центрирующих поясков 5 и 6 и резьбовой части 7, служащих для крепления и центрирования расточной головки на стебле. Профиль резьбы выбирается трапецеидальный или прямоугольный. Шаг резьбы берется в пределах 16—80 мм, а число заходов от двух до четырех, в зависимости от диаметра расточной головки. Центрирующие пояски изготовляются по 2—3-му классам точности системы отверстия. Ширина пазов для направляющих шпонок назначается в зависимости от диаметра растачиваемого отверстия и колеблется в пределах 15— 40 мм, для d0 = 40—300 мм. Длина паза обычно равняется (1,5-1,8) rf0.Основные недостатки головки типа Б. Расточные головки типа Б имеют ряд существенных недостатков, вследствие чего использование их в промышленности с каждым годом сокращается и они заменяются расточными головками более совершенной конструкции. Основным недостатком расточных головок типа Б является их низкая производительность, так как применение направляющих шпонок из древесины не позволяет снимать большие сечения стружки за один проход.Вследствие одностороннего расположения режущих кромок резцов в корпусе головки нагрузка от усилий резания, возникающих в процессе растачивания, распределяется неравномерно на направляющие шпонки. Наиболее нагруженными являются направляющая шпонка, расположенная под резцами и воспринимающая тангенциальную составляющую усилия резания, и направляющая шпонка, расположенная под углом 180° к режущим кромкам, воспринимающая радиальную составляющую усилия резания. Естественно, что наиболее нагруженные направляющие шпонки имеют наибольшие упругие деформации и износ в процессе растачивания. Упругие деформации и износ направляющих шпонок из древесины при неравномерном распределении припуска по окружности вызывают увеличенный увод оси растачиваемого отверстия и большую конусность, что заставляет выполнять операцию растачивания за несколько проходов. При предварительном растачивании глубоких отверстий расточными головками типа Б приходилось весь припуск металла снимать за 2—3 прохода, что вело к большим затратам времени и низкой производительности. Аналогичное положение имеет место при чистовом растачивании глубоких отверстий, когда вследствие износа направляющих шпонок процесс чистового растачивания выполняется за два прохода.Применение расточных головок типа Б требует также наличия высококвалифицированной рабочей силы (так как результат операции растачивания глубокого отверстия этими головками определяется качеством заправки расточной головки в начале процесса растачивания) и больших затрат вспомогательного времени на установку и крепление шпонок и резцов в головке перед началом каждого прохода. К положительным качествам расточных головок типа Б следует отнести: небольшую стоимость этих головок и легкость их изготовления. Расточные головки типа Б могут быть рекомендованы для индивидуального производства при изготовлении опытных образцов, когда изготовление сложного и дорогостоящего инструмента оказывается нерентабельным.

42 Расточная головка типа К

Расточная головка типа К состоит из стального корпуса 7, в передней части которого выфрезерована главная выемка 2, служащая для крепления резца . При фрезеровании выемки 2 необходимо сохранить центровое отверстие 6 корпуса головки, чтобы обеспечить качественное шлифование направляющих шпонок. На площадке выемки фрезеруется паз в форме ласточкина хвоста, в котором крепится резец 3 с помощью клина 4 и винта 5. Выступание резца 3 из корпуса головки регулируется установочным винтом.Отличительной конструктивной особенностью расточной головки типа К является наличие только двух металлических на

3 2 1

Фиг. 41. Расточные головки типа К

правляющих шпонок 9 и одного резца 3. Одна из шпонок расположена под углом 180° к резцу и воспринимает радиальную составляющую Ру усилия резания, а другая шпонка расположена под углом 18° к вертикальной оси и воспринимает тангенциальную составляющую Р2 усилия резания.Указанное расположение и материал шпонок обеспечивают хорошее выпрямление оси растачиваемого отверстия. Чрезвычайно важен правильный выбор материала для направляющих шпонок, который должен отличаться высокой износоустойчивостью. Наилучшие результаты в производственных условиях показали биметаллические шпонки, состоящие из конструкционной стали с наплавленным слоем сплава сормайт. Результаты использования расточных головок типа К в производственных условиях показали, что качество направляющих шпонок зависит от способа наплавки сормайта. Направляющие шпонки с сормайтом, наплавленным газовой горелкой, обладают значительно более высокой износоустойчивостью и дают лучшее качество поверхности растачиваемого отверстия, чем направляющие шпонки с сормайтом, наплавленным электрической дугой.Расточная головка типа К может быть рекомендована только для предварительного растачивания глубоких отверстий. Обеспечивая хорошее выпрямление оси растачиваемого отверстия, расточные головки этого типа дают низкое качество поверхности отверстия, т. е. шероховатость поверхности отверстия соответствует V4 или V3.При работе расточными головками типа К выпрямление оси растачиваемого отверстия осуществляется за один двухсторонний или сквозной проход вместо двух или трех проходов, применяемых при пользовании расточными головками типа Б. Это сокращение числа проходов увеличивает производительность операции предварительного растачивания глубоких отверстий при работе головками типа К на 75—80 % по сравнению с головками типа Б. В связи с указанным увеличением производительности на большинстве машиностроительных заводов при предварительном растачивании глубоких отверстий расточные головки типа Б заменены расточными головками типа К.Расточные головки типа К имеют следующие недостатки: 1) ограниченное применение высоких режимов резания при растачивании ввиду наличия одного резца и 2) надранная поверхность отверстия. При предварительном растачивании глубоких отверстий головками типа К, оснащенными резцом из быстрорежущей стали, при обработке легированной стали с ов = 75—80 кГ/см2 применяются нижеприводимые режимы резания: глубина резания t = 5—10 мм, скорость резания v0 = 8—6 м/мин, подача на один оборот изделия s0 =■ 0,4—0,6 мм/об.

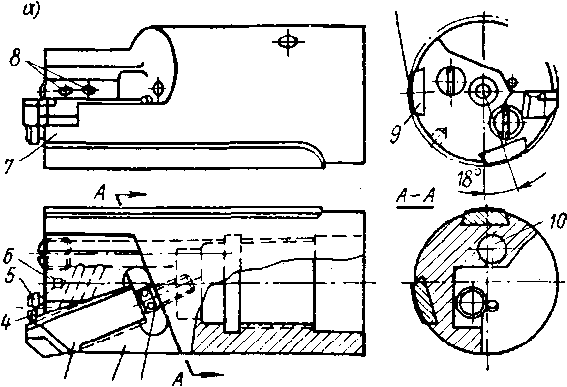

43 Комбинированная расточная головка

Комбинированная расточная головка представляет собой дальнейшее усовершенствование конструкции расточной головки типа Б путем внесения следующих конструктивных изменений: 1) в корпусе расточной головки делаются один или ,Два прямоугольных паза для плавающих пластин и 2) расположение направляющих шпонок по отношению к режущим кромкам резцов повернуто на 45° по сравнению с расположением направляющих шпонок в расточных головках типа Б.

Основная идея, положенная в основу конструкции комбинированной расточной головки, заключается в том, чтобы за один проход расточной головки расточить начисто отверстие, использовав преимущества жестко закрепленных резцов 5 и свойства плавающего инструмента (пластины) 3. Винт 6 с торца головки закрывает выход жидкости в осевом направлении.Резцы 5, жестко закрепленные винтами 2 в резцедержателе 1 расточной головки , обеспечивают снятие за один проход значительного припуска металла и сохранение оси растачиваемого отверстия, в то время как плавающие пластины 3 обеспечивают хорошую чистоту поверхности отверстия и высокую точность диаметральных размеров по всей длине растачиваемого отверстия. Применение комбинированных расточных головок при чистовом раста

Шпонки

Фиг. 43. Комбинированная расточная головка.

чивании дало возможность выполнять операцию чистового растачивания глубокого отверстия за один проход вместо ранее применявшихся двух-трех проходов. Это снижение числа проходов позволило повысить производительность операции чистового растачивания глубоких отверстий на 70—80% по сравнению с головкой типа Б.

При оценке преимуществ комбинированных расточных головок необходимо учесть, что оптимальные условия работы для жестко закрепленных резцов не совпадают с оптимальными условиями эксплуатации плавающего инструмента с широким режущим лезвием. Плавающие пластины из стали Р18 требуют применения низких скоростей резания и больших подач по сравнению со скоростями резания и подачами, которые могут быть установлены для жестко закрепленных резцов. В связи с этим эффект от снижения числа проходов при работе комбинированными расточными головками не используется полностью.При чистовом растачивании глубоких отверстий комбинированными расточными головками в деталях из легированной стали с пределом пропорциональности опц = 75—80 кГ/мм2 можно рекомендовать применение следующих оптимальных значений режимов резания: скорость резания v0 = 6—7 м/мин, подача s0 = = 0,6—0,8 мм/об. Суммарная глубина резания /, снимаемая всеми резцами и плавающими пластинами за один проход, колеблется в пределах 2,5—5 мм, в зависимости от принятого технологического процесса изготовления глубоких отверстий. Распределение глубины резания между отдельными режущими кромками будет следующее : первый резец имеет глубину резания /г = 0,6/ мм, второй резец /3 = 0,3/ мм, третий резец /3 — 0,Н—0,08 мм, первая плавающая пластина /4 = 0,1 мм и вторая плавающая пластина /5 = 0,03 мм, где / — припуск металла (на сторону), снимаемый расточной головкой за один проход. В случае работы с одной плавающей пластиной /3 = 0,1/ — 0,03 мм, /4 = 0,03 мм.