- •Міністерство освіти і науки України Чернівецький національний університет імені Юрія Федьковича

- •Розробка технології методу sps для виготовлення матеріалів на основі Bi2Te3 Дипломна робота

- •8.04020401 «Прикладна фізика»

- •Анотація

- •Розділ 1. Огляд літератури

- •1.1 Аналіз методів підвищення добротності матеріалів із застосуванням технології іскрового плазмового спікання

- •1.2 Фізичні основи sps процесу

- •1.3 Властивості термоелектричних матеріалів на основі Bi2Te3 отриманих методом sps

- •Розділ 2. Опис методики і апаратури

- •2.1. Опис технології синтезу Bi2Te3

- •2.2. Подрібнення термоелектричного матеріалу

- •2.3. Сепарація Bi2Te3

- •2.4 Метод sps

- •Розділ 4. Охорона праці та безпека в надзвичайних ситуаціях

- •4.1. Безпеки при роботі для операторів електротермічних установок (печей) спеціального призначення

- •4.1.1. Загальні вимоги

- •4.1.2. Вимоги охорони праці перед початком роботи

- •4.1.3. Вимоги охорони праці під час роботи

- •4.1.4. Вимоги по закінченню роботи

- •4.1.5. Вимоги безпеки в аварійних ситуаціях

- •Основні технічні засоби захисту від електротравматизму

- •4.2.1.Основні заходи захисту від ураження електричним струмом

- •Висновки

- •Список використаних джерел

Розділ 1. Огляд літератури

1.1 Аналіз методів підвищення добротності матеріалів із застосуванням технології іскрового плазмового спікання

В даний час в літературі встановилася точка зору, що збільшення термоелектричної ефективності в наноструктурних термоматеріалах в основному пов'язано зі зменшенням теплопровідності решітки в результаті зростання розсіювання фононів на границях нанозерен і структурних дефектах всередині зерен [1]. В роботі [2] було проведено теоретичний аналіз впливу розсіювання фононів на граткову теплопровідність в наноструктурному об'ємному матеріалі на основі Bi0.4Sb1.6Te3. У роботі [3] використовувався метод іскрового плазмового спікання (spark plasma sintering - SPS) нанопорошків, для отримання об'ємного наноструктурного термоелектричного матеріалу на основі Bi0.5Sb1.5Te3.

Синтез матеріалу проводився прямим сплавленням компонентів. Отримані злитки піддавали механоактиваційній обробці в захисній атмосфері в кульовому млині. Матеріал отримувався двома методами: методом гарячого пресування і методом іскрового плазмового спікання.

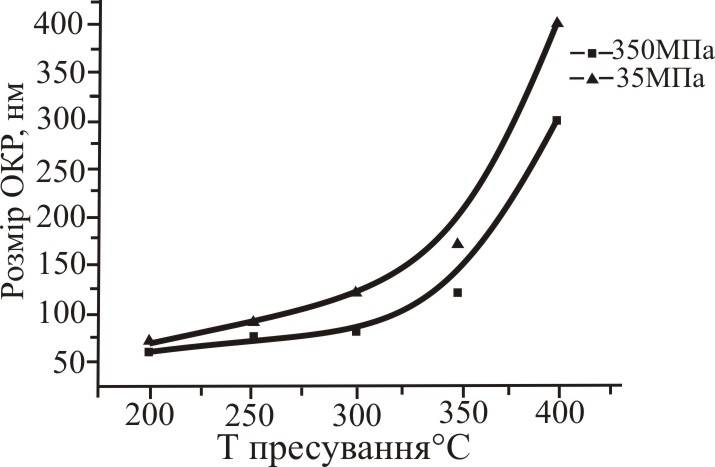

Рис.1. Залежність розміру ОКР від температури гарячого пресування при тиску Р=35МПа і 350МПа

Як описано в роботі [3], зразки, виготовлені з порошків при кімнатній температурі, піддавалися спіканню при температурах 240-400°С в графітовій прес-формі при пропусканні електричного струму до досягнення 100%-ої щільності (від теоретичної щільності матеріалу). Отримані зразки були механічно міцні при всіх температурах спікання, пори відсутні.

Огранювання кристалітів спостерігалося при температурі SPS-спікання 350°С і 400°С. В інших зразках структура була дрібнодисперсна.

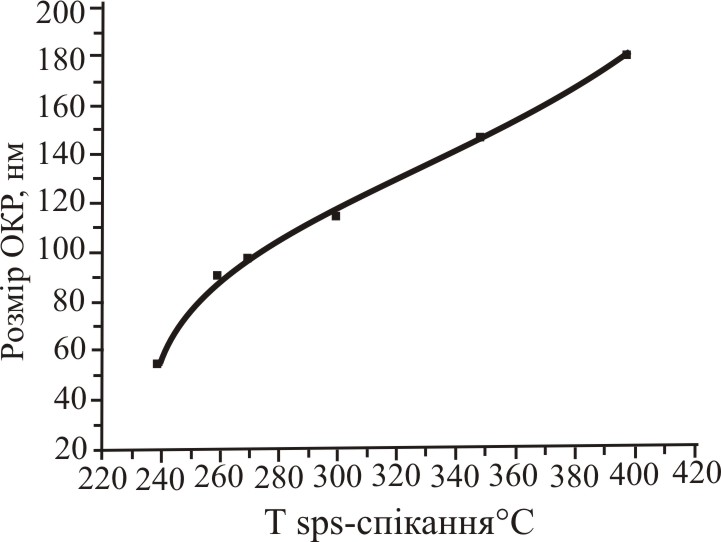

На рис. 2 наведена залежність розмірів області когерентного розсіювання (ОКР) від температури спікання. Порівняння з аналогічною залежністю для гарячого пресування при тиску 35 МПа (рис. 1) показує, що при температурах до 350°С величини середнього розміру ОКР для обох методів близькі. Однак при температурі 400°С, при якій виходять найбільш якісні зразки при гарячому пресуванні, в спечених SPS-методом зразках розмір ОКР виявляється вдвічі менше. При температурах нижче 400°С методом іскрового плазмового спікання не вдавалося отримувати розміри структури дрібніше, ніж при гарячому пресуванні. Але якість спікання, характеризується відсутністю пор і тріщин, розміром фрагментів поверхні зламу, при порівняних температурах, вище в зразках, отриманих SPS -методом.

Рис.2. Залежність розміру ОКР від температури SPS – спікання

Аналіз отриманих результатів, отриманих в роботі [3] показує, що на відмінну від методу гарячого пресування, SPS-спікання дозволяє отримувати при відносно низькому тиску 50 МПа механічно міцний, добре спечений структурний матеріал, який не містить пір, навіть при температурах нижче 300°С.

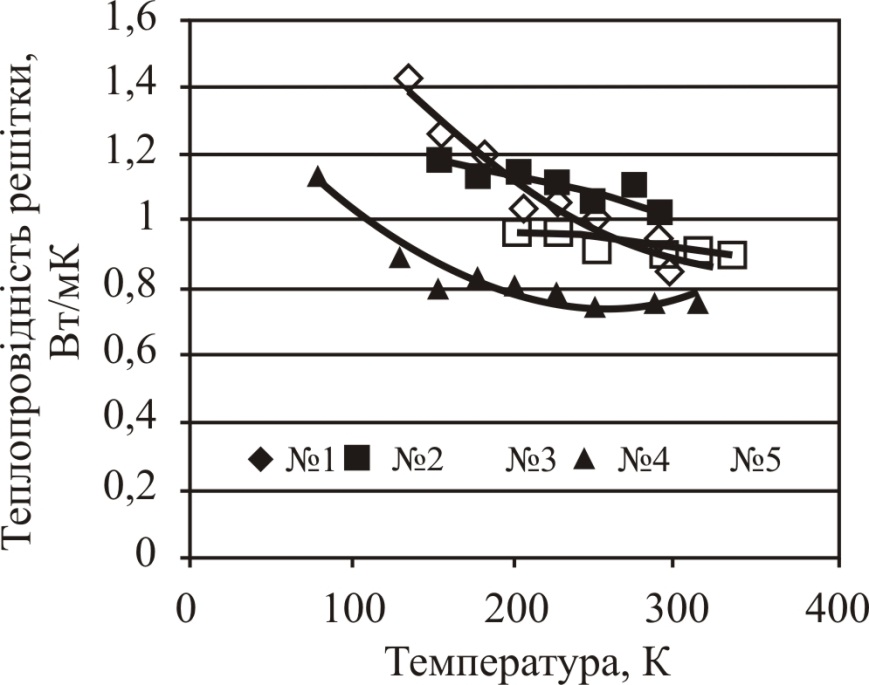

Дослідження проведені у [3] показали, що з пониженням температури спікання спостерігається зменшення електропровідності виготовлених структурних зразків. При кімнатній температурі для зразків складу Bi0,5Sb1.5Te3 вона становить приблизно 450 ом-1·см-1 при температурі спікання 350°С, зменшуючись до приблизно 250-160 ом-1·см-1 при температурі 240-260°С. Настільки низькі значення електропровідності пов'язані з високою концентрацією власних структурних дефектів всередині зерен. Розсіювання носіїв заряду, що приводить до зменшення їх рухливості, відбувається переважно на цих дефектах, оскільки довжина вільного пробігу дірок, за оцінками [4], у багато разів менше розмірів області когерентного розсіювання (ОКР). Слід також зазначити, що в структурних спечених матеріалів з розміром ОКР ~ 100нм теплопровідність знаходиться на рівні 0,9-1,1 Вт/м·К, що приблизно в 1,5 рази нижче, ніж в полікристалічному матеріалі, отриманому методами зонної плавки або екструзії. Цей ефект, очевидно, пов'язаний зі зменшенням теплопровідності в решітці, хоча не можна виключати внеску електронної теплопровідності яка залежить від концентрації власних структурних дефектів.

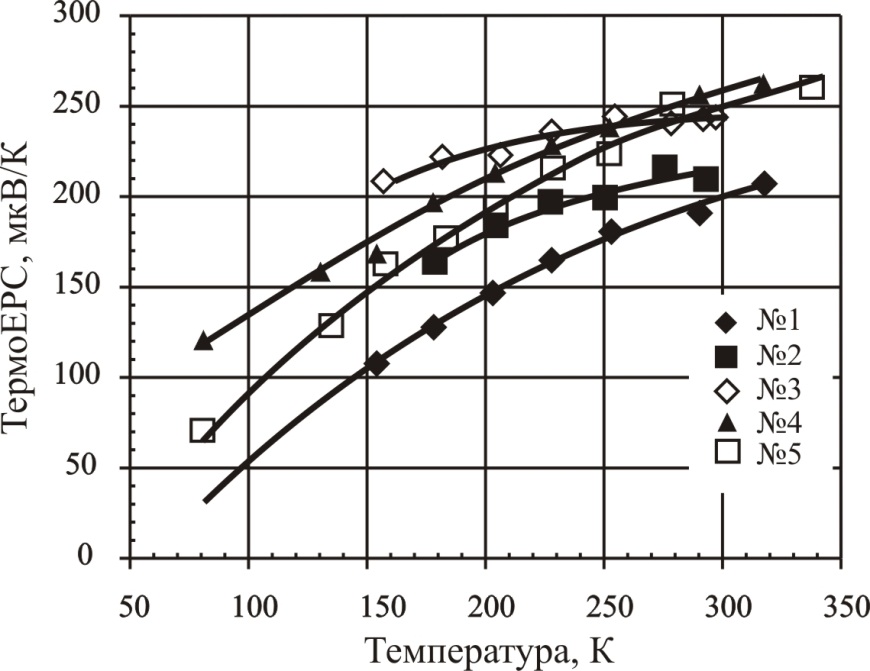

В роботі [5] досліджувались температурні залежності термоЕРС і теплопровідності на зразках, отриманих SPS – спіканням при різних температурах нанопорошків Bi0.5Sb1.5Te3. В результаті цих досліджень було визначено довжину вільного пробігу дірок, яка виявилась меншою розмірів області когерентного розсіяння, і був зроблений висновок, що зменшення рухливості дірок в зернах полікристалічного матеріалу обумовлено не розсіянням дірок на границях зерен, а дефектами всередині зерен. В цій роботі також було досліджено термоЕРС і теплопровідність зразків Bi0.5Sb1.5Te3 в області температур 77 – 320К, отриманих методом SPS – спікання.

Таблиця 1. Властивості p - Bi0.5Sb1.5Te3[6]

№ зразка |

Температура SPS – спікання, °С |

Концентрація дірок, 10-18, 1/см3 |

Електропровідність при 298К, 1/Ом·см |

1 |

Кристал |

28,77 |

1165 |

2 |

240 |

14,63 |

193 |

3 |

260 |

7,4 |

162 |

4 |

300 |

61,9 |

419 |

5 |

350 |

10,72 |

434 |

Температурні залежності термоЕРС приведені на рис. 3. Із рисунка видно, що температурні залежності термоЕРС для зразків, отриманих SPS – спіканням при 240 - 260°С, мають значно менший уклон відносно температурної вісі в порівнянні із зразками, отриманими SPS – спіканням при температурах 300 - 350°С.

Рис.3. Температурні залежності. Номера кривих відповідають номерам зразків таблиці

Для зразків отриманих SPS – спіканням з пониженням температури спостерігається невеликий ріст теплопровідності решітки, порівняно із монокристалічними зразками [7].

Рис.4. Залежність теплопровідності решітки для SPS – спечених зразків від температури.

Порівняно з традиційними способами, метод іскрового плазмового спікання дозволяє отримувати високоякісні спечені матеріали при низших температурах і за менший час. Таким чином, є можливість керування одержуваною мікроструктурою, можливість контролю росту кристалів, збереження вихідних властивостей матеріалів. В залежності від завдання, спікання може здійснюватися при нормальному тиску, у присутності інертних газів або навіть у вакуумі. Система функціонує в діапазоні температур до 2400°С [8].

Як описано в роботі [9], для SPS – спікання використовується струм від конденсаторів, трансформатора або генератора, при цьому до порошку прикладається постійний тиск, який до кінця процесу може або залишитися на тому ж рівні, або змінитися.