- •5.1.2 Организация ремонтных работ

- •5.2.2 Определение количества ремонтов в текущем году

- •5.2.5 Расчет потребности в оборудовании и амортизационных отчислений

- •5.2.6 Расчет затрат на все виды потребляемой энергии

- •5.2.7 Составление калькуляции себестоимости капитального ремонта.

- •5.2.8 Составление сметы затрат на капитальный ремонт.

- •5.3 Резервы повышения эффективности ремонтных работ, расчет экономии затрат

5 ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1.1 Организация ремонтной службы на предприятии

В процессе эксплуатации оборудование подвергается физическому износу, из-за чего снижаются его точность, производительность и т.д. Это становится причиной снижения качества продукции, ухудшения технико-эксплуатационных характеристик оборудования и технико-экономических показателей производства. Для компенсации износа и поддержания оборудования в работоспособном состоянии необходимо своевременно заменять износившиеся части оборудования, восстанавливать их первоначальные свойства, производить настройку отдельных агрегатов и выполнять другие виды работ по техническому обслуживанию и ремонту оборудования.

Техническое обслуживание и ремонт оборудования на предприятии осуществляет ремонтное хозяйство. Назначение ремонтного хозяйства предприятия заключается в своевременном и в полном объеме удовлетворение потребностей производственных подразделений предприятия в техническом обслуживании и ремонте оборудования с минимальными затратами.

Ремонтное хозяйство выполняет следующие функции:

-паспортизация и аттестация оборудования;

-разработка технологических процессов ремонта и их оснащения;

-организация и планирование технического обслуживания и ремонта оборудования, труда ремонтного персонала;

-выполнение работ по техническому обслуживанию и ремонту, модернизации оборудования.

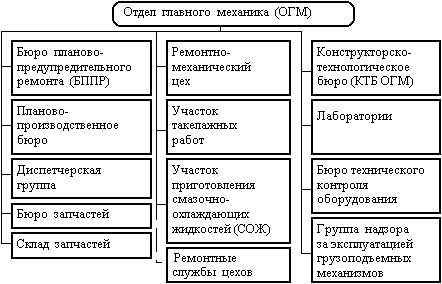

Организационно-производственная структура ремонтного хозяйства (рис. 1.1) определяется масштабом предприятия, а также принятой на предприятии формой организации ремонта. В зависимости от масштабов производства ремонтно-восстановительная база предприятия может содержать ремонтно-механический цех, выполняющий ремонт технологического оборудования; ремонтно-строительный цех, выполняющий ремонт зданий, сооружений, производственных, складских и служебных помещений; электроремонтный цех, подчиненный главному энергетику и выполняющий ремонт энергооборудования, а также склады оборудования и запасных частей. Кроме того, в цехах целесообразно создание ремонтных баз, подчиненных цеховому механику, главной задачей которых является поддержание в работоспособном состоянии технологического оборудования, осуществление профилактических осмотров, разнообразных ремонтных работ.

Рисунок 5.1 – Структура ремонтной службы предприятия

Общезаводские отделы ремонтного хозяйства подчиняются главному механику наряду с ремонтно-механическим и ремонтно-строительным цехами.

На главного механика предприятия возлагаются следующие функции:

-обеспечение работы оборудования.

-руководство ремонтной службой предприятия.

-организация работы по повышению квалификации работников, осуществляющих ремонтное обслуживание оборудования, зданий и сооружений предприятия.

-организация работы по учету оборудования, составлению и оформлению технической и отчетной документации.

-обеспечение здоровых и безопасных условий труда для подчиненных исполнителей.

Для выполнения возложенных на него функций главный механик предприятия обязан:

-обеспечивать бесперебойную и технически правильную эксплуатацию и надежную работу оборудования, повышение ее сменности, содержание в работоспособном состоянии на требуемом уровне точности.

-организовывать разработку планов (графиков) осмотров, испытаний и профилактических ремонтов оборудования в соответствии с положениями Единой системы планово-предупредительного ремонта, утверждать эти планы и контролировать их выполнение, обеспечивать техническую подготовку производства.

-согласовывать планы (графики) с подрядными организациями, привлекаемыми для проведения ремонтов, способствовать своевременному обеспечению их необходимой технической документацией, участвовать в составлении титульных списков на капитальный ремонт.

-организовывать работу по учету наличия и движения оборудования, составлению и оформлению технической и отчетной документации.

-руководить разработкой нормативных материалов по ремонту оборудования, расходу материалов на ремонтно-эксплуатационные нужды, анализом показателей его использования, составлением смет на проведение ремонтов, оформлением заявок на приобретение материалов и запасных частей, необходимых при эксплуатации оборудования.

-организовывать межремонтное обслуживание, своевременный и качественный ремонт и модернизацию оборудования, работу по повышению его надежности и долговечности, технический надзор за состоянием, содержанием, ремонтом зданий и сооружений, обеспечивать рациональное использование материалов на выполнение ремонтных работ.

К функциям ремонтной службы предприятия относятся:

- разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

- планирование ППР;

- планирование потребности в запасных частях;

- организация ППР и, изготовления или закупки и хранения запчастей;

- оперативное планирование и диспетчирование сложных ремонтных работ;

- организация работ по монтажу, демонтажу и утилизации оборудования;

- организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

- разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования; - контроль качества ремонтов;

- надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

5.1.2 Организация ремонтных работ

Остановка производства из-за отказа оборудования крайне нежелательна. Поэтому в работе ремонтного хозяйства на большинстве предприятий преобладает профилактический подход, нацеленный на предотвращение отказа оборудования из-за технических неисправностей. С другой стороны, на практике часто оказывается технически невозможно и экономически нецелесообразно обеспечить полную безотказность работы оборудования за счет мер только профилактического характера, поэтому они дополняются мерами, предусматриваемыми на случай отказа (аварийного выхода из строя). Практической реализацией такого подхода является система планово-предупредительного ремонта (ППР) оборудования.

Система ППР в зависимости от объема и сложности ремонтных работ предусматривает проведение текущего и капитального ремонтов, а так же техническое обслуживание.

Текущий ремонт – это минимальный по объему плановый ремонт, с помощью которого оборудование поддерживается в работоспособном состоянии. Он выполняется непосредственно на месте установки оборудования

При текущем ремонте проверяют состояние оборудования, заменяют быстроизнашивающиеся детали, меняют при необходимости смазку и устраняют дефекты, не требующие разборки сложных узлов оборудования. Те неисправности оборудования, которые не могут быть устранены силами службы технического обслуживания, устраняют выездные ремонтные бригады.

Капитальный ремонт – наиболее сложный и трудоемкий вид планового ремонта, при котором производят полную разборку оборудования с последующим ремонтом или заменой всех изношенных узлов или деталей, а также работы, входящие в объем текущего ремонта. В результате капитального ремонта полностью восстанавливается техническая характеристика оборудования.

Техническое обслуживание - это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Внеплановый ремонт – ремонт, вызванный аварией оборудования или не предусмотренный планом. При надлежащей организации системы ППР внеплановые ремонты, как правило, не требуются.

Правильно организованное техническое обслуживание оборудования значительно сокращает его простои из-за поломок и выхода из строя узлов и деталей в межремонтный период.

Межремонтным периодом называется период работы оборудования между двумя очередными плановыми ремонтами.

Ремонтный цикл – наименьший повторяющийся период работы оборудования, в течение которого в определенной последовательности выполняются установленные виды технического обслуживания и ремонта, т.е. период работы оборудования между двумя капитальными ремонтами.

Подготовка к ремонту и его успешное проведение в сжатые сроки возможны, если производители ремонта точно и поэлементно знают, что им предстоит сделать и в каком объеме. Поэтому началу каждого ремонта должно предшествовать составление ведомостей, в которых детально перечислены все работы, выполняемые в соответствии с данным плановым ремонтом. Формы этих ведомостей могут быть различными, но все они должны содержать сведения, достаточные для правильного определения требуемой рабочей силы, необходимых материалов и запасных частей, а также стоимость, как всего ремонта, так и отдельных его элементов.

Составление ведомостей ремонтных работ весьма ответственное дело, требующее высокой квалификации исполнителей. Последние должны хорошо знать состояние всего оборудования ремонтируемого объекта, предвидеть характер и размеры износов к моменту остановки оборудования на ремонт, знать способы ликвидации дефектов, примерную технологию производства ремонтных работ и т.д. Составители ведомостей руководствуются опытными данными, визуальными наблюдениями, контрольными замерами, результатами анализа показателей работы за весь межремонтный период, отбраковочными нормами, действующими на предприятии, и др. Ведомость составляют руководители эксплуатации участка: начальник и механик участка, старший механик и начальник цеха.

5.2 Планирование затрат на капитальный ремонт крюкоблока установки УПА-60.

5.2.1 Исходные данные для расчетов

Все данные для проведения расчетов разместим в таблицах

5.1-5.6

Таблица 5.1 - Исходные данные для расчетов

Показатели |

Ед. изм. |

Кол-во |

1. Крюкоблок |

шт. |

5 |

2. Продолжительность ремонтов |

дни |

8 |

2.1. текущего (Трем ) |

дни |

3 |

2.2. капитального (Трем ) |

дни |

5 |

3. Продолжительность периода ожидания ремонта (Тож ) |

дни |

12 |

3.1. текущего (Тож.т ) |

дни |

5 |

3.2. капитального (Тож.т ) |

дни |

7 |

4. Трудоемкость ремонта (Р) |

ч/часы |

168 |

4.1. капитального |

ч/часы |

120 |

4.2. текущего |

ч/часы |

48 |

5. Длительность ремонтного цикла (РЦ) |

часы |

7200 |

6. Длительность межремонтного периода (МП) |

часы |

360 |

7. Структура межремонтного цикла |

|

К-19Т-К |

Таблица 5.2 - Исходные данные для расчетов

Показатели |

Ед. изм. |

Кол-во |

|

% |

103 |

2. Страховые взносы |

% |

30 |

3. Норма накладных расходов от заработной платы работников |

% |

180 |

4. Процент премиальных доплат |

% |

50 |

5. Продолжительность рабочего дня рабочих по ремонту оборудования (Тсм ) |

часы |

8 |

Таблица 5.3 - Количество машино-часов, отработанных единицей оборудования

Вид и инвентарный номер оборудования |

Дата последнего ремонта |

Отработано после капитального ремонта на 1.01. года |

Отработано после текущего ремонта на 1.01. года |

Крюкоблок №1 |

01.12.2012 |

7200 |

360 |

Крюкоблок №2 |

01.12.2012 |

7200 |

360 |

Крюкоблок №3 |

01.12.2012 |

7200 |

360 |

Крюкоблок №4 |

01.12.2012 |

7200 |

360 |

Крюкоблок №5 |

01.12.2012 |

7200 |

360 |

Таблица 5.4 - Основные, вспомогательные материалы и запасные части

Наименование материальных ресурсов |

Норма расхода, рублей |

Капитальный ремонт |

|

Основные материалы |

1695,00 |

Вспомогательные материалы |

1547,00 |

Запасные части |

37695,00 |

Таблица 5.5 - Часовые тарифные ставки рабочих ремонтных подразделений, руб

|

Разряды |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

слесарь |

41,10 |

49,32 |

59,18 |

71,02 |

85,22 |

102,26 |

токарь |

41,19 |

49,43 |

59,32 |

71,18 |

85,42 |

102,50 |

Таблица 5.6 - Нормы расходы различных видов энергии

Виды энергии |

Цена, рублей |

Капитальный ремонт |

Теплоэнергия |

796,45 |

Норма расхода теплоэнергии в месяц на 1 человека 0,2 Гкал |

Электроэнергия для производственных целей |

3,62 |

По расчету на оборудование |

Вода |

25,58 |

Норма расхода воды в смену на 1 человека 0,025 м3 |

Электроэнергия для освещения |

3,62 |

Норма освещения Токарь-8 кВт/ч Слесарь-2,5 кВт/ч |