- •Содержание.

- •Введение

- •Глава 1. Аналитический обзор

- •Олигомеризация низших олефинов.

- •1.1.1. Олигомеризация этилена.

- •1.1.2. Димеризация этилена.

- •1.1.3. Тримеризация этилена.

- •1.1.4. Синтез α-олефинов c8-c20.

- •1.1.5. Олигомеризация пропилена.

- •1.1.6. Соолигомеризация низших олефинов.

- •Современные варианты реализации олигомеризации

- •1.2.1. Процесс Димерсол (Dimersol) Institut Francais du Petrole /

- •1.2.2. Процесс Полинафта (Polynaphta) / Institut Francais du Petrole /

- •1.2.3. Олигомеризация мог (mog) / Mobil Research and Development Corp./

- •1.2.4. Процесс Селектопол (Selectopol) / Institut Francais du Petrole/

- •1.2.5. Олтгомеризация /h ls ag; uop/

- •1.2.6. Процесс Гексол (Hexal) /uop/

- •Глава 2. Технологическая часть.

- •2.1.Аналитический контроль

- •2.2. Спецификация оборудования

- •2.3. Расчет колонны выделения олигомеризата Кт-10

- •2.2 Расчет аво.

- •2.3. Расчет насоса

- •Построение теплового графа и расчет теплового баланса блока Тепловой граф

- •Тепловой баланс

- •Построение компьютерной модели установки олигомеризации (UniSimDesing)

- •Глава 3.

- •3.1 Автоматические регуляторы

- •3.2 Автоматические регистраторы

- •3.3 Система сигнализации и блокировок

- •Глава 4. Охрана труда и экология

- •4.1 Опасные и вредные производственные факторы и методы их устранения.

- •4.1.1 Механические опасности:

- •4.1.2 Химические опасности.

- •4.1.3 Физические факторы.

- •4.1.4 Опасности, связанные с электричеством.

- •4.1.5 Биологические опасности.

- •4.1.6 Взрывопожарная опасность.

- •4.2 Средства защиты от воздействия опасных и вредных производственных факторов.

- •4.2.2 Средства индивидуальной защиты.

- •4.3. Требования к охране окружающей среды.

Построение теплового графа и расчет теплового баланса блока Тепловой граф

Тепловой граф блока выделения олигомеризата представлен на рис.11. Он отражает движение всех тепловых потоков. Тепловой баланс составляется на основании данных материального баланса.

q2

q2

3

q4 q3

1

2

q1

q6

q1

q6

66

5

4

q1

Рис 11. Тепловой граф блока выделения олигомеризата

1 – колонна Кт-10, 2 – рефлюксная емкость Е-12, 3 – теплообменник Т-11, 4 – теплообменник Т-8, 5 – теплообменник Т-9, 6 – аппарат воздушного охлаждения АВО-14

q1 –сырье , q2 – дистиллят, q3 – орошение в колонну, q4 – газы отдувки + ББФ, q5 – паровое орошение, q6 – олигомеризат

Тепловой баланс

Тепло вносимое в процесс:

с сырьем, нагретым до температуры 88 °С:

Qf = 2441639(кДж/ч)

Тепло, расходуемое в процессе:

с теплоносителем конденсатора

= 2434769 (кДж/ч)

с теплоносителем аппарата воздушного охлаждения

QАВО=3650 (кДж/ч)

с теплоносителем теплообменника Т-15

Q=3220

Таблица 22

Тепловой баланс блока выделения олигомеризата

-

Наименование

Q, кДж/ч

Приход теплоты

Сырье

2441639

Итого

2441639

Расход теплоты

с теплоносителем конденсатора

2434769

с теплоносителем АВО

3650

с теплоносителем теплообменника Т-15

3220

Итого

2441639

Построение компьютерной модели установки олигомеризации (UniSimDesing)

Пакет программ представляет собой интегрированную систему, позволяющую рассчитывать как стационарные, так и динамические режимы работы, причем для моделирования стационарного и динамического режимов работы используются одни и те же термодинамические модели. Одни и те же объекты можно рассчитывать последовательно с разной степенью детализации.

Целый ряд существенных компонентов, которые входят в эту программу, делают ее мощным инструментов моделирования стационарных режимов работы технологических схем. Прежде всего, сюда относятся весьма обширный список моделируемых технологических операций и большое количество методов расчета фазового равновесия и свойств, что позволяет надежно рассчитывать широкий класс технологических объектов. Не менее важным является и тот факт, что организация взаимодействия «программа - пользователь» позволяет инженеру при проведении расчетов гораздо глубже понять процессы, происходящие в моделируемой схеме.

Постоянный анализ числа степеней свободы схемы позволяет программе определять порядок проведения вычислений автоматически. Как только любая из операций схемы получает объем информации, достаточный для проведения расчетов, ее расчет производится программой без специальных указаний пользователя.

Полученные результаты, параметры потоков, сразу же передаются по всей схеме, как по направлению технологических потоков, так и против этого направления, причем вовсе не обязательно, чтобы были известны все параметры потока, передается только то, что известно. Таким образом, расчет схем можно начать с любого места, в максимальной степени используя имеющуюся информацию. Результаты расчета становятся доступными немедленно, включая информацию о том, как проходил сам расчет. Пользователь сразу же может ознакомиться с полученными результатами любой степени детализации.

Пользователь имеет мгновенный доступ к любой нужной информации, причем одна и та же информация может быть одновременно показана в разных местах и разными способами. В пакете программ существует множество способов выполнения одного и того же расчета - точно также существует множество способов просмотра одной и той же информации: индивидуальные специализированные окна, графический экран, рабочие тетради, книга данных, разнообразные графики и сводные таблицы. Все эти способы представления результатов могут быть использованы одновременно и, благодаря объектно-ориентированному подходу, всякое изменение информации автоматически одновременно отображается везде.

Пакет программ содержит множество операций, которые могут быть использованы для построения технологической схемы. Соединяя необходимые операции и потоки, вы имеете возможность рассчитать очень широкий спектр схем, относящихся к нефтепереработке, газопереработке, нефтехимии и химии. Среди имеющихся операций имеются такие, которые рассчитывают термодинамические параметры и тепловые /массовые балансы. Например: Теплообменник, Сепаратор, Компрессор, и логические операции, такие как Подбор, Установка, Рецикл. Операция «Электронная таблица» представляет собой мощное средство, позволяющее связать между собой практически любые переменные, имеющиеся в расчете, а также смоделировать дополнительные функции, которые не предусмотрены в этой программе.

Планирование последовательности расчета операций в программе базируется на концепции анализа степеней свободы, что делает вычисления весьма гибкими. В большинстве случаев, нет необходимости задавать информацию в определенном порядке или задавать заранее предопределенный объем информации. По мере ввода информации для операции или потока, система сама рассчитает недостающие параметры, как только это позволит сделать объем уже введенной информации.

Алгоритм расчета представляет собой последовательное выполнение следующих операций:

- выбор единиц измерения;

- выбор пакета свойств и компонентов для полной характеристики свойств сырья;

- создание потока

- выбор и расчет аппаратов и потоков технологической схемы;

- оценка полученных результатов моделирования данного процесса.

Выбор единиц измерения

Пакет программ не позволяет изменять ни один из трех основных наборов единиц измерения, которые изначально имеются в системе: SI, EuroSI и Британская система единиц (Field). Однако можно создать новый набор единиц на основе уже имеющихся. В данном примере мы создадим новый набор единиц измерения на базе европейский системы EuroSI путем внесения в нее некоторых изменений.

Выбор пакета свойств и компонентов для полной характеристики свойств сырья. В качестве термодинамического пакета свойств выбираем Peng Robinson.

Выбор и подключение потоков

Для расчета технологической схемы с использованием пакета программ необходимо задать только вводные потоки. В процессе построения схемы также появятся потоки дистиллята и кубового продукта. Остальные материальные потоки, которые идут от одного аппарата к другому программа рассчитывает самостоятельно при расчете очередной операции. А значит, не требует дополнительного вмешательства, за исключением случаев, когда требуется дополнительная параметризация.

Включение оборудования в схему ведется с использованием норм технологического режима, используемых на производстве. Данные технологические нормы дают возможность параметризации оборудования (ввод давления, температуры, удельных расходных норм сырья и вспомогательных материалов и т.п.). Подключение аппаратов к потокам ведется «вручную».

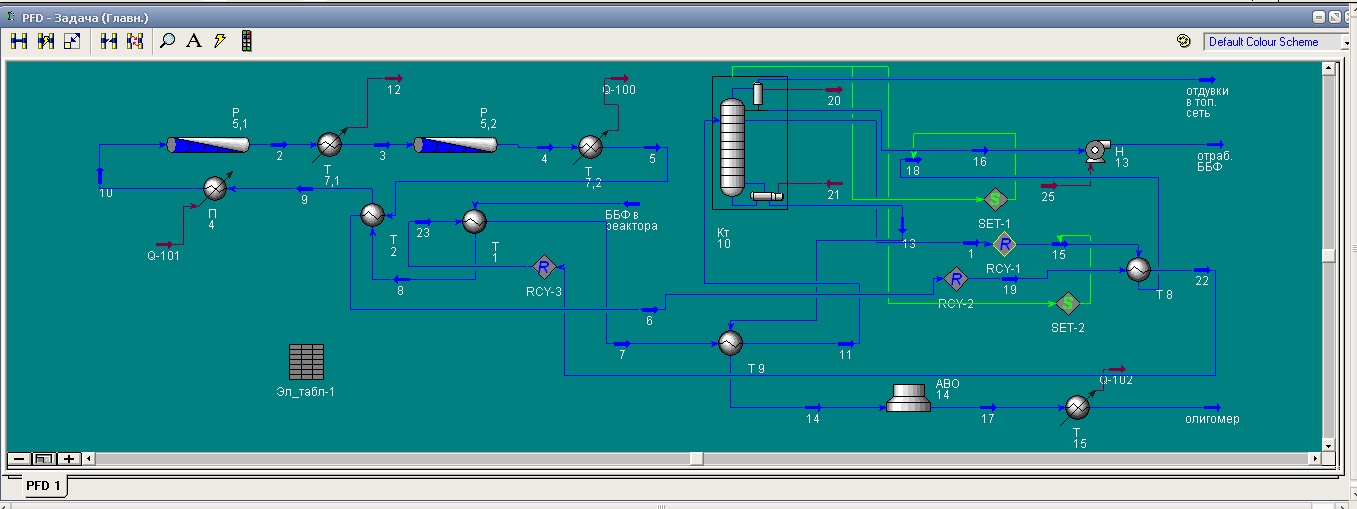

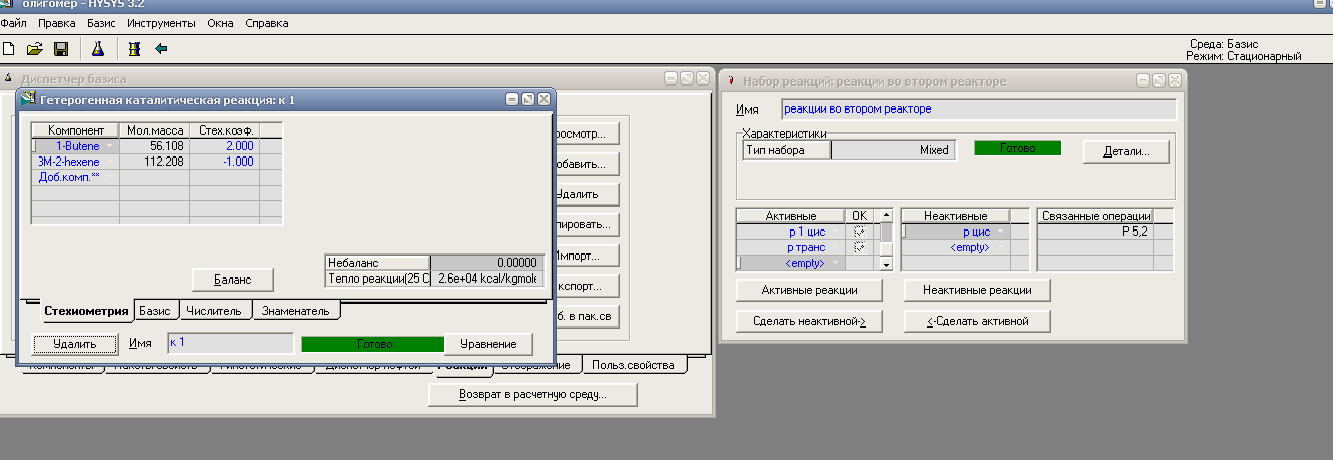

Схема модели установки переработки н-бутиленов.

В данной модели представлено оборудование, составы сырья и основные реакции, протекающие на катализаторе. Схема создавалась последовательно, первым шагом было введением основных веществ, затем введение основных и побочных реакций.

После построения модели проводим сравнительный анализ работы установки при различных составах сырья. Составы сырья и результаты приведены в таблице:

Таблица 23

Зависимость выхода олигомеризата от состава сырья

Сырье |

Концентрация н-бутиленов, % масс. |

Расход сырья, кг/ч |

Выход олигомера, кг/ч |

Выход отдувок в топ. сеть и отработанное ББФ, кг/ч |

1 |

86,5 |

9500 |

4376 |

5123 |

2 |

88,1 |

9500 |

4467 |

5032 |

3 |

91,2 |

9500 |

4637 |

4863 |

По данным видно, что при изменении концентрации бутиленов 5% у нас происходит и изменении выхода продукта на 5,6%. Выводом проделанной работы является введение в уксплуатацию блока подготовки сырья до оптимальной концентрации в 91,2 % масс. при которой наблюдается наибольший выход ценного продукта.

Таблица 24

Материальный баланс блока выделения олигомеризата методом ректификации

|

Поверочный расчет |

Расчет по модели 1 |

Расчет по модели 2 |

Расчет по модели 3 |

||||

Наименование продукта |

Выход, % масс |

Выход, кг/ч |

Выход, % масс |

Выход, кг/ч |

Выход, % масс |

Выход, кг/ч |

Выход, % масс |

Выход, кг/ч |

Поступило |

||||||||

Сырье |

100 |

9500 |

100 |

9499 |

100 |

9499 |

100 |

9499 |

Получено |

||||||||

Газы отдувки, отработанная ББФ |

55,8 |

4846,66 |

54 |

5123 |

53 |

5032 |

51,2 |

4863 |

Олигомеризат |

44,2 |

4203,34 |

46,0 |

4376 |

47 |

4467 |

48,8 |

4637 |

Итого |

100 |

9500 |

100 |

9499 |

100 |

9499 |

100 |

9499 |

Относительная погрешность моделирования не превышает 10%.

Таблица 25

Тепловой баланс блока выделения олигомеризата методом ректификации

|

Поверочный расчет |

Расчет по модели 1 |

Расчет по модели 2 |

Расчет по модели 3 |

Наименование |

Q, кДж/ч |

Q, кДж/ч |

Q, кДж/ч |

Q, кДж/ч |

Приход теплоты |

||||

Сырье |

2441639 |

2568523 |

2558387 |

25359346 |

Итого |

2441639 |

2568523 |

2558387 |

25359346 |

Расход теплоты |

||||

конденсатор |

2434769 |

2560242 |

2548232 |

25346459 |

АВО 14 |

3650 |

4326 |

5632 |

7057 |

Т 15 |

3220 |

3955 |

4523 |

5830 |

Итого |

2441639 |

2568523 |

2558387 |

25359346 |

Относительная погрешность моделирования увеличивается с увеличением концентрации бутиленов в исходном сырье.