- •3 Технологическая часть

- •3.1 Выбор метода получения заготовки

- •3.2 Проектирование перспективного технологического процесса обработки детали

- •3.3 Размерный анализ техпроцесса, расчет межоперационных размеров и припусков

- •3.4 Разработка ртк и управляющей программы работы технологического оборудования на обработку детали

- •3.5 Выбор и обоснование технологической оснастки

3 Технологическая часть

3.1 Выбор метода получения заготовки

Выбор методов получения исходной заготовки оказывает большое влияние на решение важной задачи экономии металла. При выборе метода следует учитывать потери металла, связанные с этими методами. Общие потери металла при изготовлении деталей в значительной мере зависят от конфигурации изделия, от точности размеров и формы, а также от шероховатости поверхности исходных заготовок, так как все эти параметры непосредственно влияют на величину припусков на механическую обработку.

Метод получения заготовки определяется:

технологической характеристикой материала детали, т.е. его литейными свойствами и способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала заготовки;

конструктивными формами и размерами заготовки;

требуемой точностью полученной заготовки, шероховатостью и качеством ее поверхностей;

программой выпуска и заданными сроками выполнения программы.

Анализируя конструктивные и технологические особенности детали, можно сделать вывод, что наиболее оптимальным видом заготовки является штамповка. Так как литьё невозможно по причине физико-химических свойств материала (жаропрочная сталь). Изготовление данной детали в мелкосерийном и серийном производстве из прутка не целесообразно, т.к. очень большое количество заготовки перейдет в стружку при черновом точении, что так же скажется увеличением времени изготовления данной детали.

Вычислим коэффициент использования материала (КИМ) по формуле

![]() ,

(3.1)

,

(3.1)

где Vдет – объем детали, мм3;

Vзаг – объем заготовки, мм3.

Величину объема

детали вычислим с помощью CAD-системы

SolidWorks 2012.

![]() мм3.

мм3.

Объем заготовок

определим согласно эскизам, приведенным

на рисунке 3.1 и рисунке 3.2:

![]() мм3;

мм3;

![]() мм3.

мм3.

![]() ;

;

![]() .

.

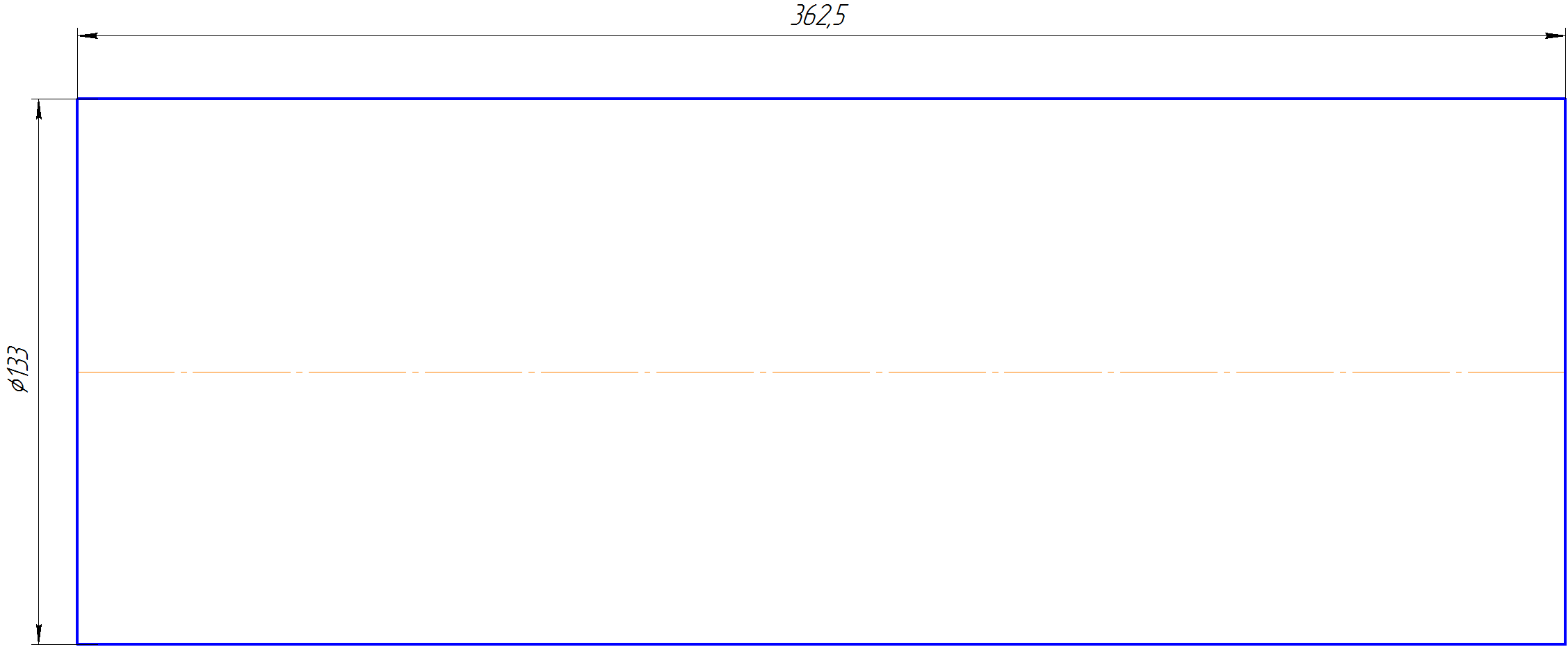

Рисунок 3.1 – Эскиз заготовки (пруток)

Рисунок 3.2 – Эскиз заготовки (штамповка)

Из расчётов видно, что КИМштамп > КИМпрутка, поэтому для дальнейшего создания технологического процесса изготовления детали принимаем более рациональный способ получения заготовки - штамповку.

3.2 Проектирование перспективного технологического процесса обработки детали

В технологических процессах изготовления деталей вращения превалирующими являются токарные операции, которые, как правило, выполняются на станках с ЧПУ, оснащённых контурной системой ЧПУ с линейно-круговым интерполятором и устройством для нарезания резьбы. Эти системы обеспечивают обработку сложного профиля, коррекцию положения режущего инструмента и высокую скорость вспомогательных перемещений. Станки оснащают револьверными головками или магазинами сменных резцовых блоков, которые позволяют выполнять автоматически смену инструментов по заданной программе.

Настройка инструментов на размер производится на специальных оптических приспособлениях вне станка. Инструменты устанавливаются в головку без дополнительной выверки. Станок настраивают с использованием датчиков касания, которые одновременно служат для коррекции положения инструмента по мере его износа.

Выбор методов обработки осуществляется исходя из требований чертежа детали, принятой заготовки и типа производства.

При построении технологического процесса руководствуются следующими правилами:

1) Обработать поверхность, которая будет служить технологической базой для последующих операций;

2) При наличии механическую обработку разделяют на две части: до термической обработки и после нее;

3) При определении последовательности переходов предусматривать опережающее выполнение тех, которые подготавливают возможность осуществления следующих за ними переходов.

4) Предусмотреть возможность совмещения операций и переходов для обработки за один установ на одной технологической базе.

Проанализировав конструктивные особенности и технологичность детали, были разработан технологический процесс изготовления детали типа «Вал». Ставилась задача укрупнить операции точения, сверления и свести обработку к минимальному количеству установов.

Приспособлением для фиксации детали служит трех кулачковый патрон и люнета, деталь закрепляется по торцу и внешнему диаметру.

Составим маршрут обработки детали, который представлен на рисунке 3.3:

Рисунок 3.3 - Эскизы обработки

В таблице 3.1 представлен Новый маршрут технологического процесса механической обработки детали «Вал»

Таблица 3.1 - Новый маршрут технологического процесса механической обработки детали «Вал»

№ операции |

Операция |

Оборудование |

005 |

Заготовительная |

Пресс |

010 |

Комплексная с ЧПУ |

200НТ |

015 |

Комплексная с ЧПУ |

200НТ |

020 |

Комплексная с ЧПУ |

200HT |

025 |

Комплексная с ЧПУ |

200HT |

030 |

Комплексная с ЧПУ |

200HT |

035 |

Термообработка |

--- |

040 |

Контроль |

Стол ОТК |

Таким образом, благодаря использованию токарного станка с ЧПУ, мы сократили количество переустановок детали, а, следовательно, и сократилось общее время ее обработки.