- •Придніпровська державна академія будівництва та архітектури Кафедра технології будівельного виробництва

- •«Промышленная база строительства»

- •Тема: Вводная лекция

- •2. Назначение предприятий промышленной базы

- •3. Классификация предприятий промышленной базы

- •Литература

- •2. Назначение предприятий промышленной базы строительства.

- •3. Классификация предприятий промышленной базы строительства.

- •Лекция №2 тема: Предприятия по добыче нерудных строительных материалов

- •1. Общие сведения. Классификация месторождений и

- •2. Технология и организация предприятий по добыче нерудных

- •1. Общие сведения. Классификация месторождений и предприятий по добыче нерудных строительных материалов.

- •2. Технология и организация предприятий по добыче нерудных строительных материалов.

- •2.1. Вскрышные работы

- •2.2. Добыча полезной породы

- •2.2.1.Механизированный метод добычи полезной породы

- •2.2.2. Гидромеханизированный метод добычи полезной породы

- •2.3. Добыча и обработка штучного камня

- •2.4 Организация карьерного транспорта

- •2. Технология и организация производства на дробильно -

- •2. Технология и организация производства на дробильно - сортировочных предприятиях.

- •3. Технология и организация производства на предприятиях по обогащению песка и гравия.

- •Тема: Предприятия по производству бетонных, асфальтобетонных смесей и строительных растворов

- •1. Общие сведения. Классификация предприятий.

- •2. Технология и организация производства на бетоно - и

- •3. Технология и организация производства на

- •2. Технология и организация производства на бетоно - и растворосмесительных предприятиях.

- •3. Технология и организация производства на асфальтобетоносмесительных предприятиях.

- •4. Организация механизированных складов сырья на бетоно- растворосмесительных предприятиях.

- •Лекция №5 тема: Предприятия по производству кирпича

- •1. Общие сведения.

- •2. Технология и организация производства керамического

- •3. Технология и организация производства силикатного кирпича.

- •1. Общие сведения.

- •2. Технология и организация производства керамического кирпича.

- •3. Технология и организация производства силикатного кирпича.

- •Тема: Предприятия по производству конструкций

- •1. Общие сведения.

- •2. Технология и организация производства легких заполнителей

- •3. Технология и организация производства конструкций из ячеистых бетонов.

- •4. Технология и организация производства изделий из арболита

- •Лекция №7 тема: Предприятия по производству изделий на основе гипсовых вяжущих и рулонных материалов

- •1. Общие сведения.

- •2. Технология и организация производства изделий на основе

- •3. Технология и организация производства рулонных материалов.

- •1. Общие сведения.

- •2. Технология и организация производства изделий на основе гипсовых вяжущих.

- •3. Технология и организация производства рулонных материалов.

- •1. Общие сведения. Классификация и состав предприятий.

- •2. Технология и организация производства на

- •2. Технология и организация производства на деревообрабатывающем предприятии.

- •2.1. Склад сырья.

- •2.2. Организация производства в лесопильных цехах.

- •1.Станина 2. Тележки 3. Бревно 4. Портал 5. Рама 6. Ножевочное полотно

- •2.3 Сушка пиломатериалов

- •2.4. Заготовительные цехи и цехи механической обработки.

- •2.5 Антисептирование

- •2.6 Организация производства в сборочных цехах.

- •Хранение конструкций и их транспортировка.

3. Технология и организация производства силикатного кирпича.

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича. Материалом для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молотой негашеной или гашеной гидратной. Кварцевый песок применяют немолотый или грубомолотый. Состав известково-песчаной смеси для изготовления силикатного кирпича следующий: 92...95% кварцевого песка, 5...8% воздушной извести и 7% воды.

Производство силикатного кирпича ведут двумя способами: барабанным и силосным.

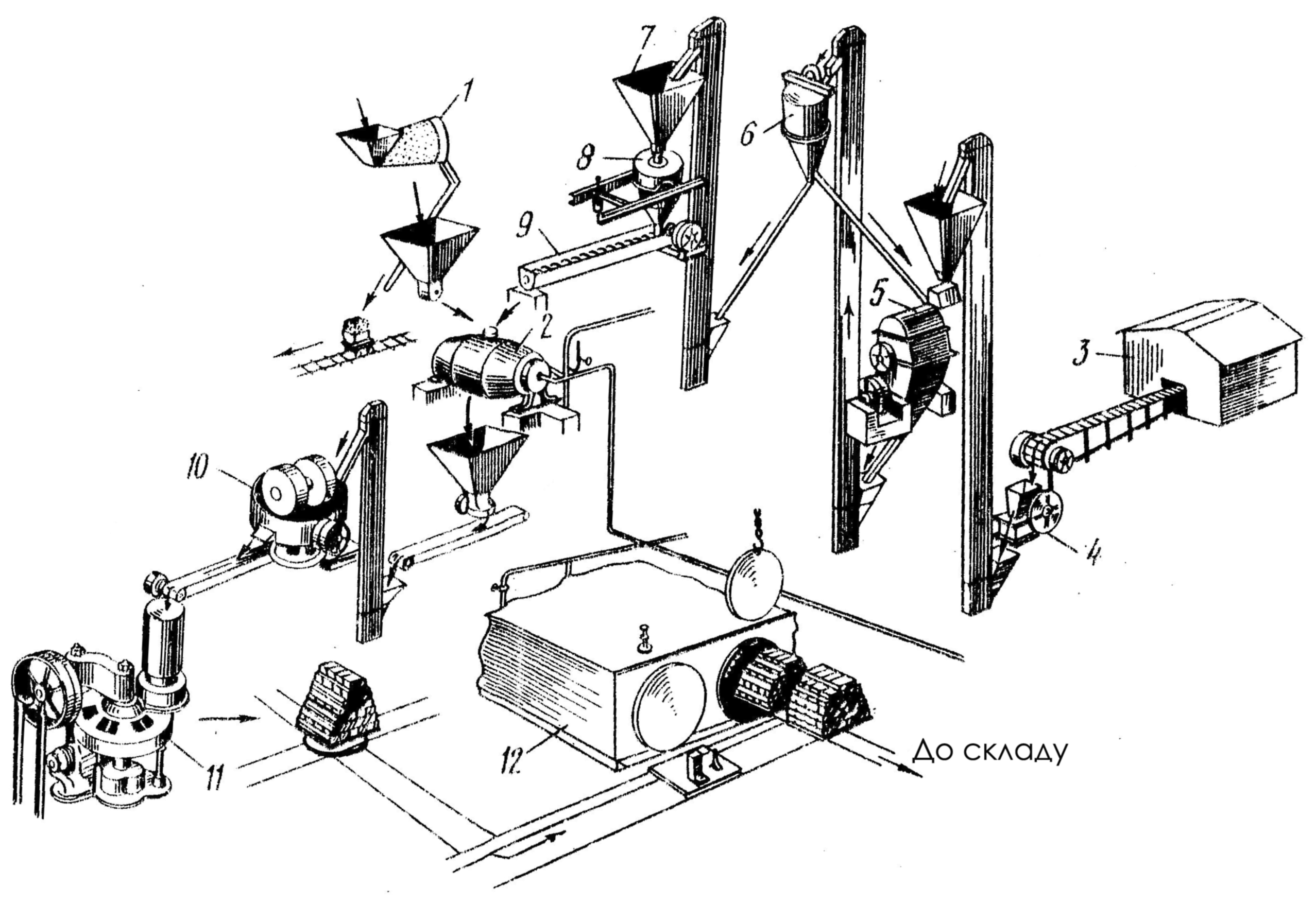

При барабанном способе песок и тонкомолотая негашеная известь, получаемая измельчением сначала в дробилке 5 потом в шаровой мельнице 8 комовой извести, через сепаратор 9 поступает в бункер-накопитель 7 над гасильным барабаном. Песок со склада, дозируемый в дозаторе 18, а известь в дозаторе 10 загружаются периодически в гасильный барабан 12, в котором происходит перемешивание (3 - 5 мин.) сухих материалов. При подаче туда острого пара происходит гашение извести при непрерывном вращении барабана. Процесс гашения 40 мин.

Рис.16 Схема барабанного способа изготовления силикатного кирпича.

1.Склад песка. 2.Ленточный транспортер. 3.Барабанный грохот. 4.Склад извести. 5.Дробилка. 6.Ковшовый элеватор. 7.Бункер-накопитель. 8.Мельница. 9.Сепаратор. 10.Весы. 11.Шнек. 12.Гасильный барабан. 13.Смеситель. 14.Механический пресс. 15.Тележка с кирпичом-сырцом. 16.Автоклав. 17.Тележка с отвердевшим кирпичом. 18.Дозатор песка. 19.Нож.

Гашеную известково-песчаную массу подают в смеситель 13 для дополнительного перемешивания и увлажнения. Далее масса подается на механический пресс 14, где осуществляется получение плотного и прочного кирпича. Отформованный сырец укладывается на вагонетки 15 и направляется в автоклав 16 для твердения. Автоклав - это стальной цилиндр диаметром 2 м и длиной 20 м. С повышением температуры в автоклаве до 170 – 180°С и подачей туда пара процесс твердения ускоряется до 10 – 14 часов.

Отвердевший силикатный кирпич на тележке 17 подается на склад готовой продукции.

ЛЕКЦИЯ №6

Тема: Предприятия по производству конструкций

из легких бетонов

В О П Р О С Ы :

1. Общие сведения.

2. Технология и организация производства легких заполнителей.

3. Технология и организация производства конструкций

из ячеистых бетонов.

4. Технология и организация производства изделий из арболита.

5. Технология и организация производства изделий из

силикатных бетонов.

1. Общие сведения.

Расширение производства разных видов изделий из легких бетонов позволяет в значительной мере уменьшить потребность в стеновых материалах, на 30...35%, уменьшить массу зданий, на 6...8%, уменьшить его стоимость.

При производстве легких бетонов используют различные пористые естественные и искусственные заполнители с удельным весом = 1000...1200 кг/м3.

К естественным пористым заполнителям относятся вулканические шлаки, туфы.

К искусственным - доменные шлаки, керамзит, аглопорит, перлит.

Из искусственных легких заполнителей наибольшее распространение получил керамзит, который изготовляется из легковспучивающихся глин по специальной технологии.

Его преимущества - небольшой объемный вес и наличие гранул с закрытой пористостью, которая приводит к экономии цемента.

Недостаток - применение вспучивающихся малораспространенных глин.

Поэтому более экономичным для ряда районов является другой искусственный пористый заполнитель аглопорит, получаемый путем спекания на агломерационных машинах глинистых сланцев, суглинков, супесей – отходов горнодобывающих предприятий и зол ТЭЦ. Его недостаток: более высокий, чем в керамзите, удельный вес и открытая пористость гранул.

Очень эфективним материалом для производства конструкций и деталей есть силикатный бетон, применение которого позволяет значительно уменьшить затраты цемента, заменив его известью, более дешевим материалом, тем самым на 15...20% снизить себестоимость изделий по сравнению с тяжелым бетоном.

Все большее развитие получает производство конструкций из автоклавных ячеистых бетонов. Изделия из них (наружные стеновые панели жилых и промышленных зданий, мелкие стеновые панели) значительно легче аналогичных изделий из тяжелого бетона, имеют высокие теплотехнические свойства и дают возможность при их изготовлении использовать местные материалы и отходы промышленного производства.

В настоящее время весьма широкое распространение получило изготовление наружных стеновых ограждений из арболита. Он представляет собой смесь минерального вяжущего (портландцемента) с органическим (камыш, деревянные опилки) и песок.