- •Содержание

- •Введение

- •1. Обзор литературы

- •1.1. Структура и магнитные свойства соединений r-Со

- •1.2. Структура и магнитные свойства сплавов типа (r,Zr)(Co,Cu,Fe)z

- •1.3. Физические принципы атомно-силовой микроскопии [23]

- •1.3.1. Общие сведения

- •1.3.2. Контактная атомно-силовая микроскопия

- •1.3.3. Колебательные методики асм

- •2. Методика проведения эксперимента

- •2.1. Подготовка образцов

- •2.2. Структурные исследования

- •3. Результаты эксперимента и обсуждение

- •Цитированная литература

3. Результаты эксперимента и обсуждение

В качестве объектов исследования в данной работе были выбраны сплавы двух составов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z со стехиометрическими соотношениями z = 6,1 и 6,7. Такой выбор составов образцов был связан с тем, что по данным работы [12] при изменении z от 6,1 до 6,7 объемное содержание двух основных структурных составляющих А и В образцов, прошедших полный цикл термических обработок, изменяется в широких пределах: в образце с z = 6,1 больший объем занимает составляющая А, а в образце с z = 6,7 – составляющая В.

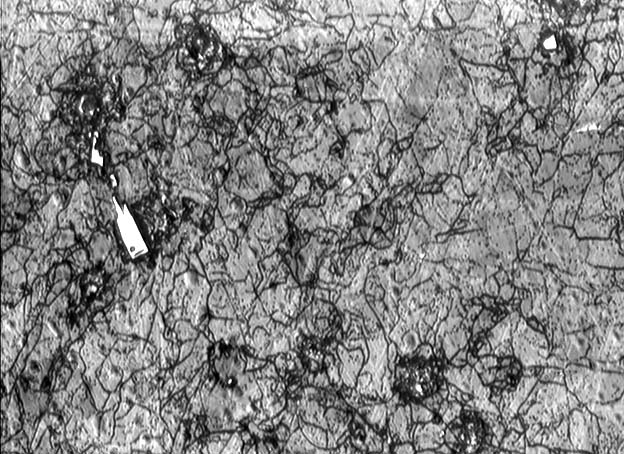

На первом этапе работы были проведены исследования микроструктуры и доменной структуры на базисной и призматической плоскостях псевдомонокристаллических образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z методами оптической микроскопии.

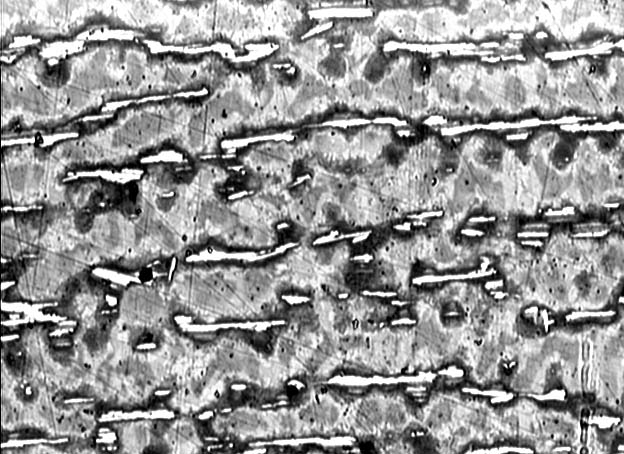

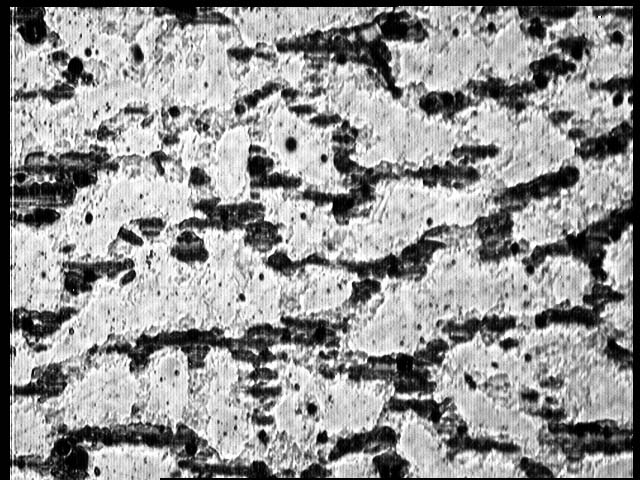

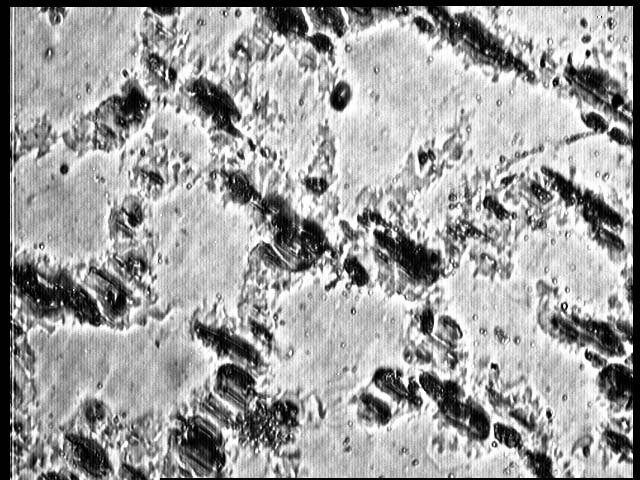

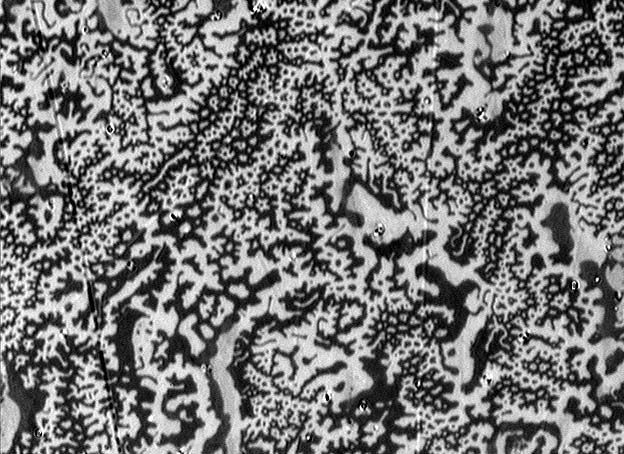

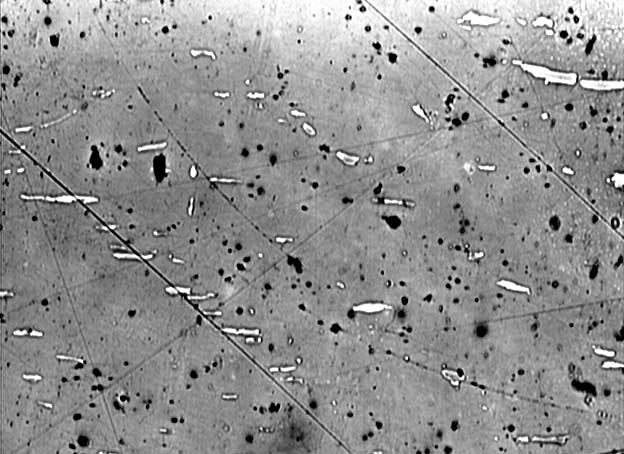

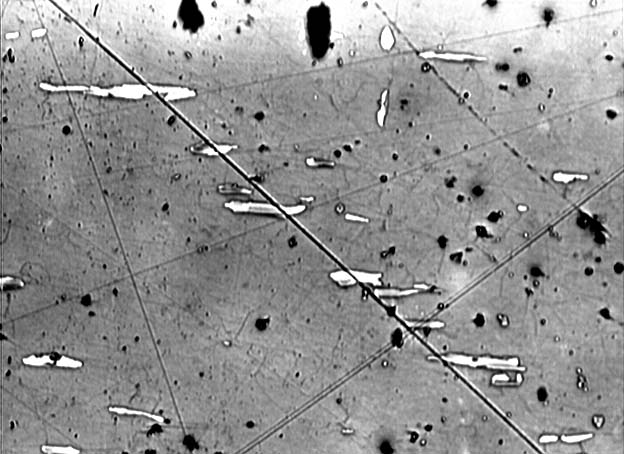

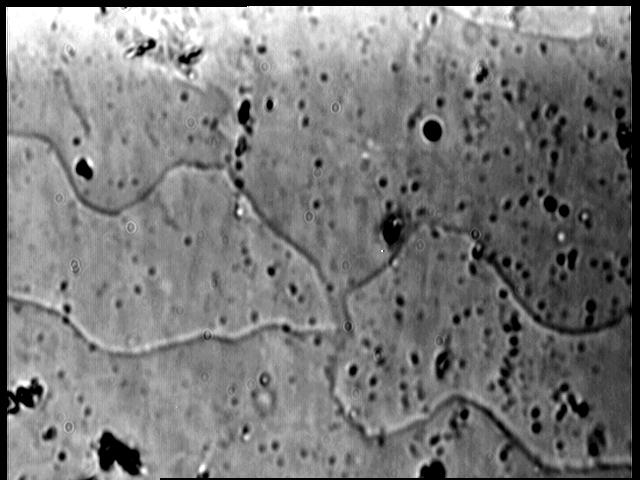

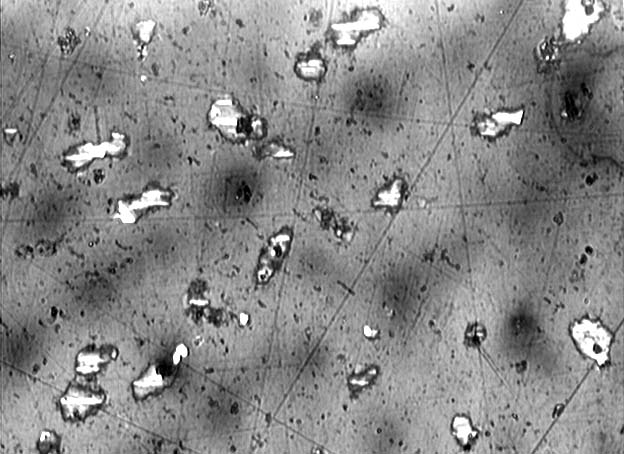

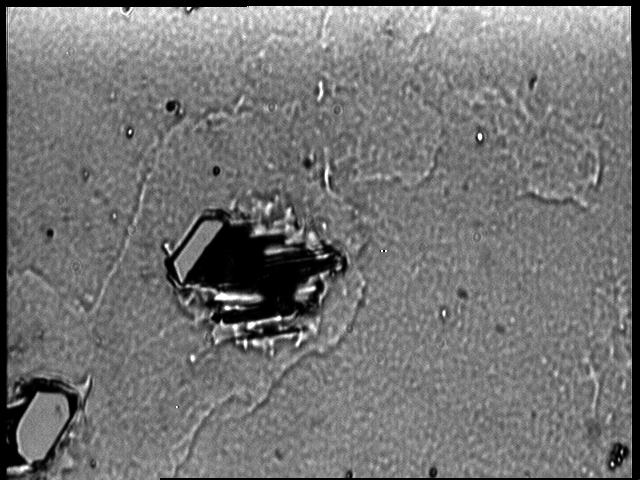

На рис. 9–10 приведены фотографии микроструктуры на призматических плоскостях литых образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z c z = 6,1 и 6,7, выявленной методом химического травления в травителе состава I (ниталь) и электрохимического травления по режиму, описанному в разделе 2.2.

Хорошо видно (рис. 9–10 а–б), что после химического травления конфигурация структурных составляющих образцов во многом аналогична микроструктуре высококоэрцитивных сплавов данной группы, прошедших полный цикл термических обработок (рис. 2). Видны белые пластинчатые выделения составляющей С, окруженные более темными областями составляющей А. Однако границы составляющих А и В не очень четкие, кроме того в структурной составляющей В, особенно в образце с z = 6,1, наблюдаются сильные неоднородности в картинах травления, которые, по-видимому, соответствуют неоднородностям распределения элементов по объему образцов, появляющимся в процессе неравновесной кристаллизации.

После электрохимического травления картина микроструктуры литых образцов выглядит иначе (рис. 9–10 в–г). Области составляющей С в этом случае сильно вытравливаются и имеют темный цвет. Составляющая А, окружающая составляющую С, травится слабо, имеет нечеткие границы и окраску чуть темнее составляющей В (рис. 9–10г). При небольших увеличениях хорошо видны неоднородности травления в обеих основных составляющих А и В (рис. 9–10в).

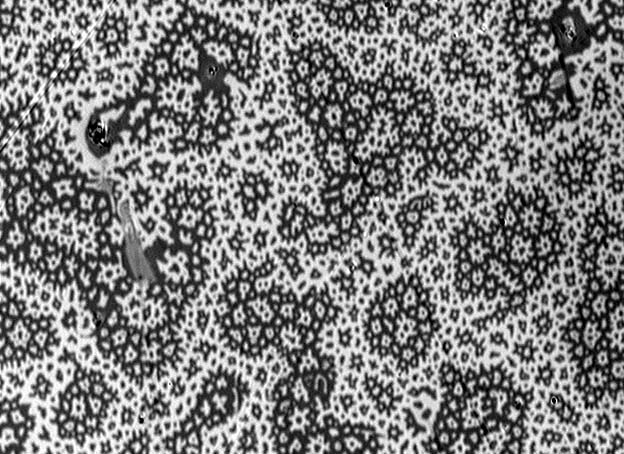

На рис. 11 приведены фотографии микроструктуры и доменной структуры на базисных плоскостях литых образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z с z = 6,1 и 6,7. Для каждого образца фотографии микроструктуры и доменной структуры соответствуют одному участку поверхности. Видно, что наиболее крупные домены, имеющие неправильную форму, наблюдаются в составляющей С и прилегающих к ней областях составляющей А, в составляющей В доменная структура более мелкая и по конфигурации близка к звездочкам. В составляющей В образца с z = 6,7 наблюдаются особенно правильные равновесные звездочки, кроме того, часть областей составляющей А имеет крайне измельченную доменную структуру.

а

б

в

г

Рис. 9. Микроструктура на призматической плоскости литого образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,1, выявленная методами химического травления в травителе состава I (а, б) и электрохимического травления (в, г)

б

а

в

г

Рис. 10. Микроструктура на призматической плоскости литого образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,7, выявленная методами химического травления в травителе состава I (а, б) и электрохимического травления (в, г)

а

б

в

г

Рис. 11. Микроструктура (а, в) и доменная структура (б, г) на базисных плоскостях литых образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z с z = 6,1 (а, б) и 6,7 (в, г)

Исходя из полученных данных исследования микро- и доменной структуры, можно предположить, что в процессе кристаллизации в исследованных сплавах формируется сильно неравновесная микроструктура. Обсуждать химический состав структурных составляющих А и В литых образцов не представляется возможным, тем более, что внутри составляющих А и В выявляются заметные неоднородности химического травления.

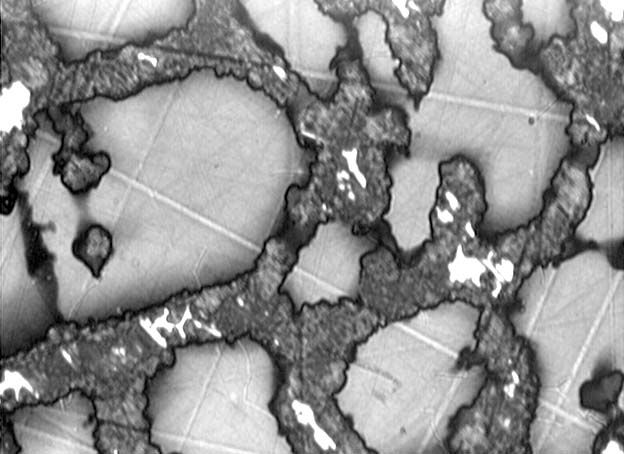

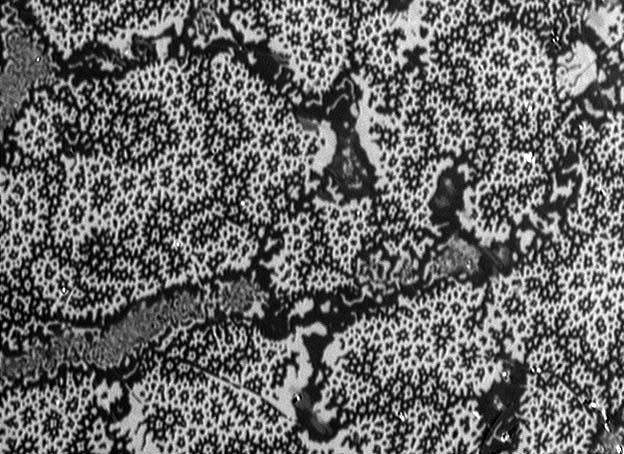

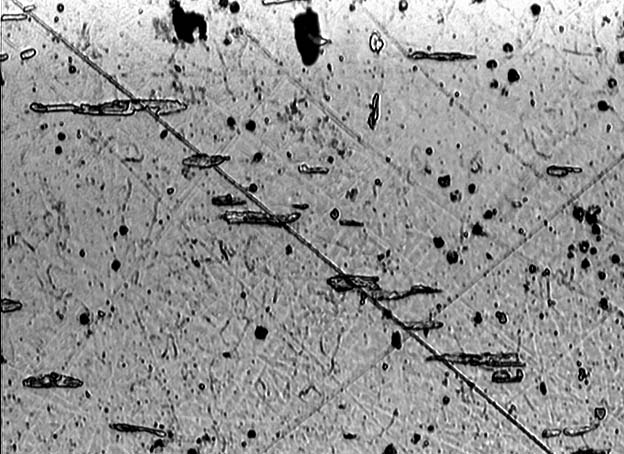

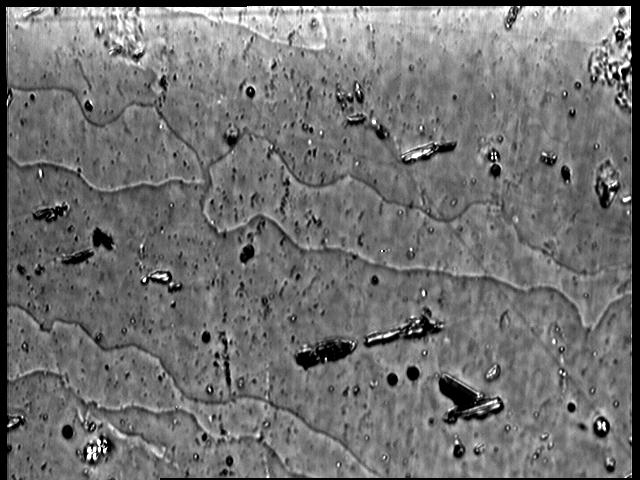

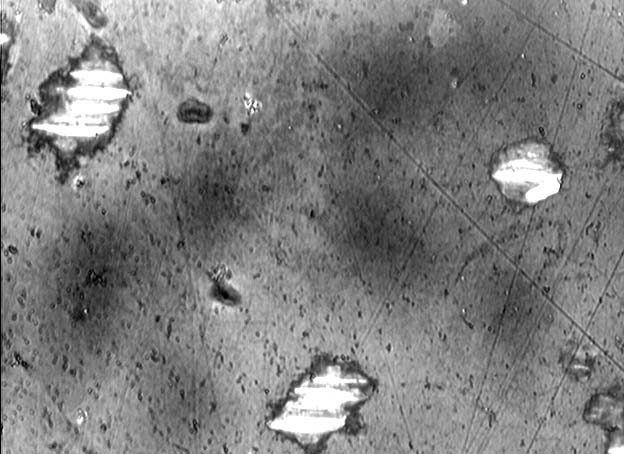

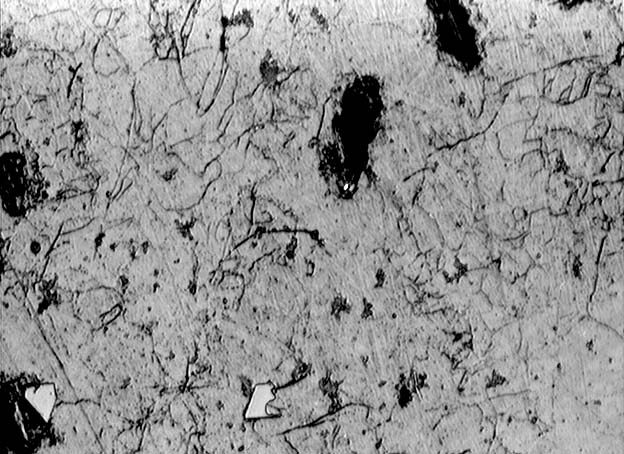

На рис. 12–13 представлены фотографии микроструктуры на призматических плоскостях гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z с z = 6,1 и 6,4, которые были подвергнуты высокотемпературному отжигу при 1170оС в течение 3 часов.

После химического травления в травителе состава I в образцах наблюдается однородная микроструктура, четко выявляется только составляющая С – белые области на рис. 12–13 а–б. Применение травителя II видоизменяет картину микроструктуры. В обоих образцах составляющая С имеет более темный цвет, а в образце с z = 6,7 сильно растравливаются и небольшие области вокруг составляющей С. Остальная поверхность обоих образцов выглядит однородной, но покрыта сеткой мелких извилистых линий, которые, по всей видимости, отражают дислокационную структуру, например, являются субзеренными границами.

Однако, как видно из рис. 12–13 д–е применение электрохимического травления, позволило выявить очень слабоконтрастную структуру, состоящую из трех типов областей. Вокруг белых пластинчатых областей составляющей С наблюдаются небольшие темные сильно растравленные участки. Составляющие А и В разделены четкой границей, но имеют очень слабый контраст, который удается наблюдать только в режиме косого падения света. Можно наблюдать и слабо контрастные неоднородности внутри обеих основных составляющих, которые соответствуют их тонкой микроструктуре.

На рис. 14–15 показаны фотографии микроструктуры и доменной структуры на базисных и призматических плоскостях исследованных гомогенизированных образцов с z = 6,1 и 6,7, сделанные с одного участка поверхности. Хорошо виден однородный характер доменной структуры практически во всем объеме образцов. Исключение составляют области составляющей С, в которых периодичность доменной структуры, как правило, искажается.

Таким образом, можно утверждать, что гомогенизация образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z при 1170оС в течение 3 часов приводит к более однородному распределению химических компонентов по объему образцов. В пользу этого утверждения свидетельствует очень слабый контраст травления составляющих А и В и однородность доменной структуры гомогенизированных образцов. Полученный результат подтверждает модель формирования структуры сплавов данного типа, предложенную в [13], согласно которой в гомогенизированных образцах должны присутствовать области двух типов: пересыщенные твердые растворы с различными кристаллическими решетками.

Для всех исследованных образцов был определен относительный объем структурных составляющих точечным методом А.А. Глаголева. Результаты расчетов приведены в таблице 2.

а

б

в

г

д

е

Рис. 12. Микроструктура на призматической плоскости гомогенизированного образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,1, выявленная методами химического травления в травителе состава I (а, б), состава II (в, г) и электрохимического травления (д, е)

б

а

в

г

д

е

Рис. 13. Микроструктура на призматической плоскости гомогенизированного образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,7, выявленная методами химического травления в травителе состава I (а, б), состава II (в, г) и электрохимического травления (д, е)

а

б

в

г

Рис. 14. Микроструктура (а, в) и доменная структура (б, г) на базисных (а, б) и призматических (в, г) плоскостях гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,1

а

б

в

г

Рис. 15. Микроструктура (а, в) и доменная структура (б, г) на базисных (а, б) и призматических (в, г) плоскостях гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,7

Таблица 2. Относительное объемное содержание структурных составляющих образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z (в об.%)

|

После выплавки |

После гомогенизации |

После полного цикла термообработок [12] |

||||||

z |

А |

В |

С |

А |

В |

С |

А |

В |

С |

6,1 |

50 |

43 |

7 |

73 |

21 |

6 |

80 |

15 |

5 |

6,7 |

44 |

52 |

4 |

26 |

70 |

4 |

35 |

60 |

5 |

По данным работы [12] при изменении z от 6,1 до 6,7 объемное содержание структурных составляющих А и В в высококоэрцитивных образцах Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z, прошедших полный цикл термических обработок, изменяется в широких пределах: в образце с z = 6,1 больший объем занимает составляющая А (80 об.%), а в образце с z = 6,7 – составляющая В (60 об.%). Структурная составляющая С во всех образцах занимает небольшой объем не превышающий 5 об.%.

Относительный объем составляющих А и В в литых и гомогенизированных образцах не соответствует объему А и В в высококоэрцитивных образцах. Сохраняется только общая закономерность: и в литых, и в гомогенизированных образцах с z = 6,1 объемное содержание составляющей А выше, чем составляющей В, а в образцах с z = 6,7, наоборот, выше содержание составляющей В, чем составляющей А. Составляющая С во всех исследованных образцах занимает от 4 до 7 об.%, что незначительно отличается от содержания этой составляющей в полностью термообработанных образцах (5 об.%).

Из таблицы 2 видно, что в процессе проведения термических обработок объем составляющей А в образцах с z = 6,1 растет от 50 об.% в литом состоянии до 73 об.% в гомогенизированном состоянии и до 80 об.% после полного цикла термических обработок. Для сплава с z = 6,7 объем составляющей А при гомогенизации уменьшается от 44 об.% до 26 об.%, а при низкотемпературном отжиге растет до 35 об.%. Необходимо отметить, что указанные закономерности можно считать только приблизительными, поскольку точно определение относительного объема составляющих А и В затруднено в литых образцах сильными неоднородностями в картинах травления, а в гомогенизированных образцах –очень слабой контрастностью микроструктуры.

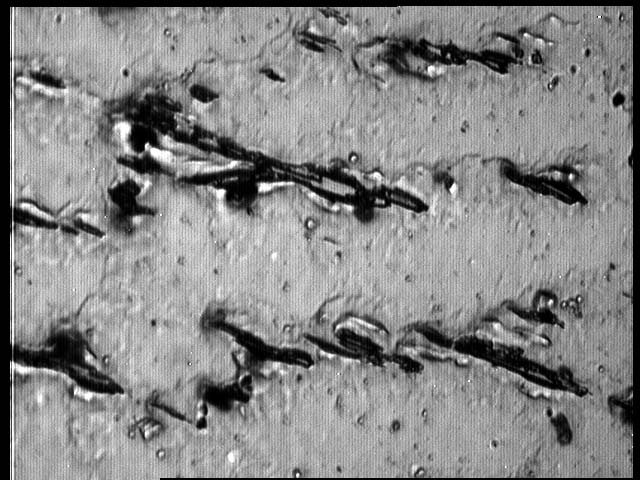

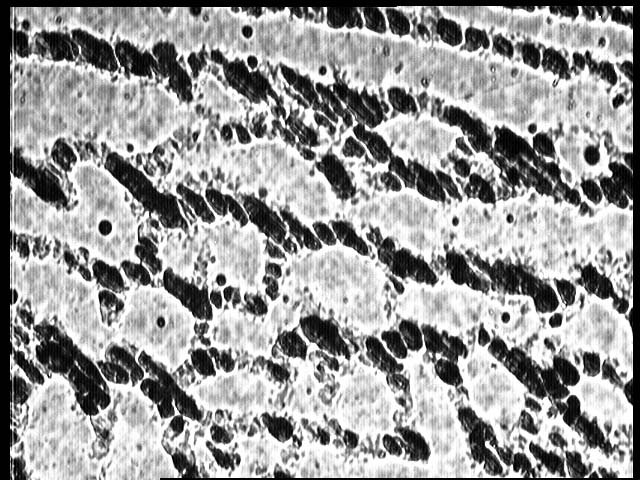

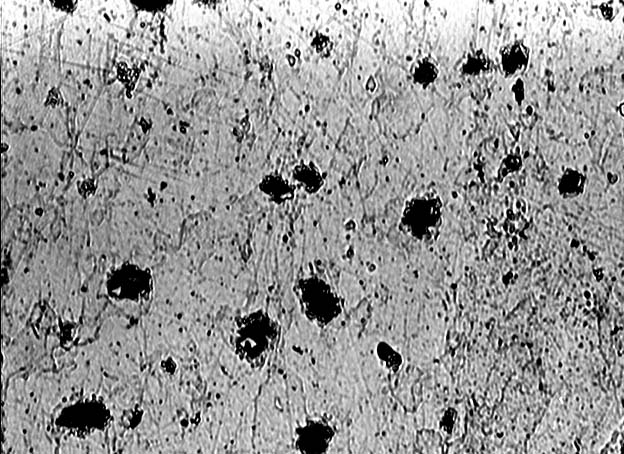

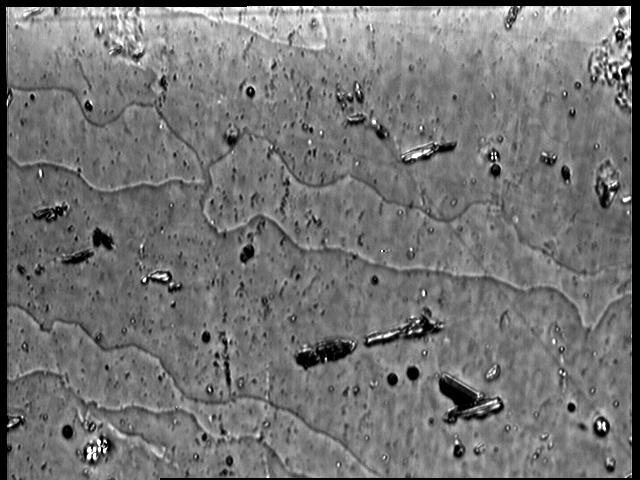

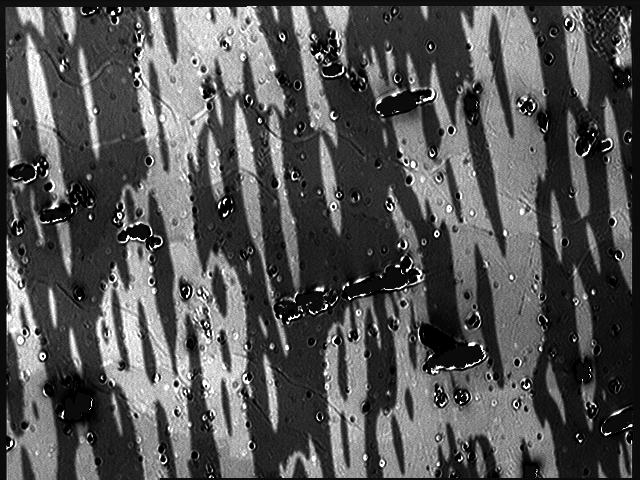

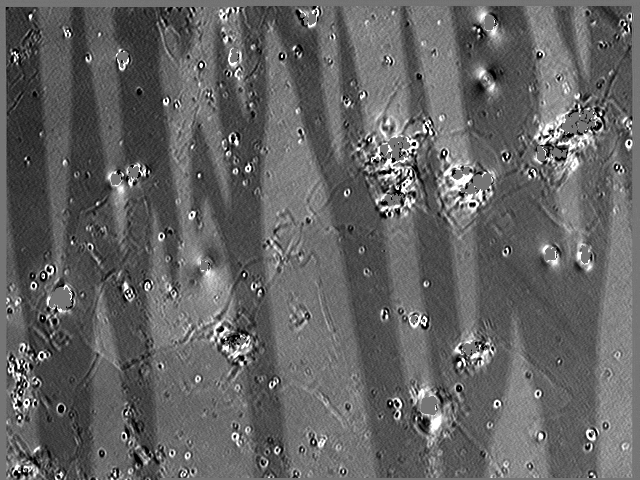

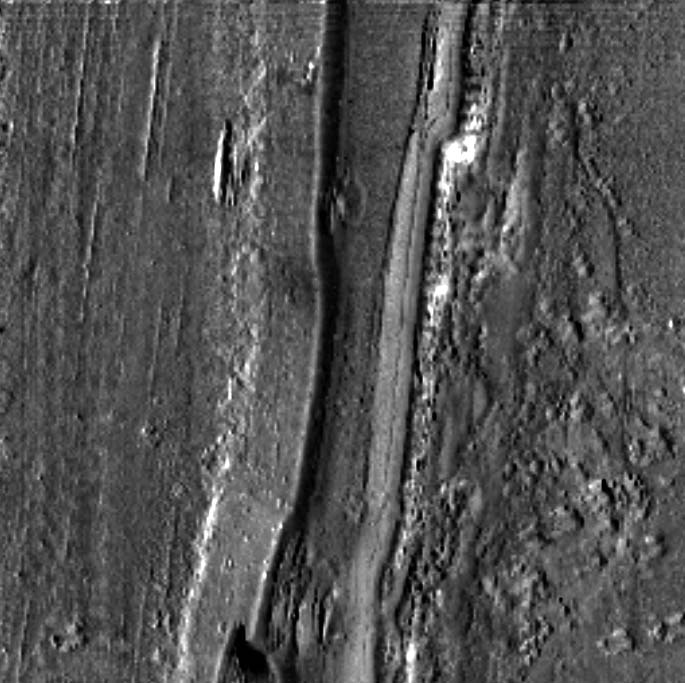

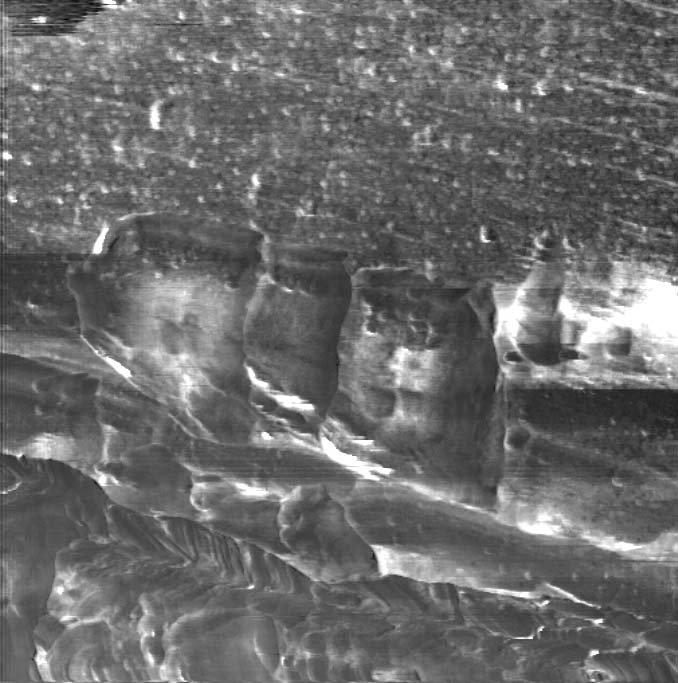

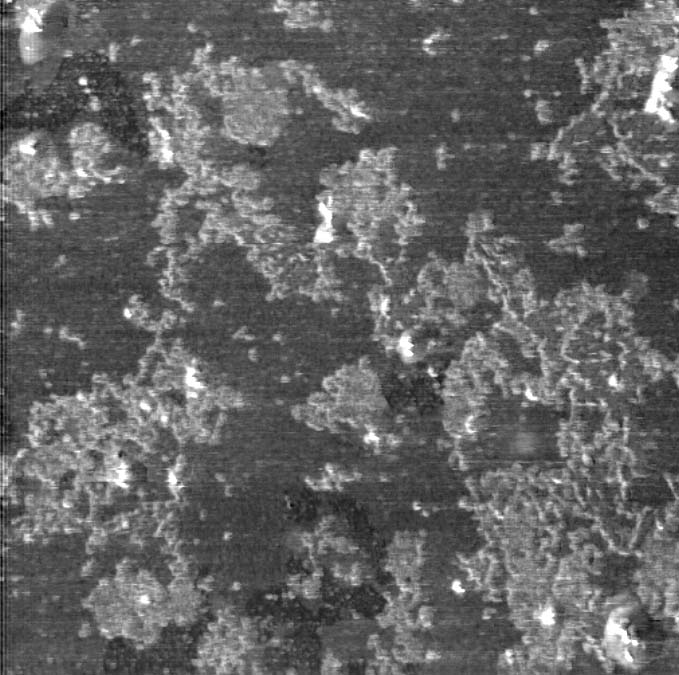

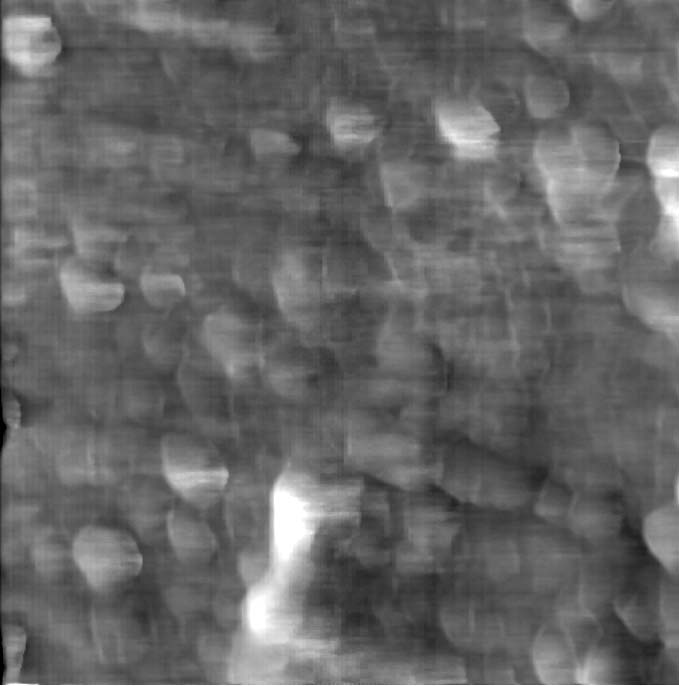

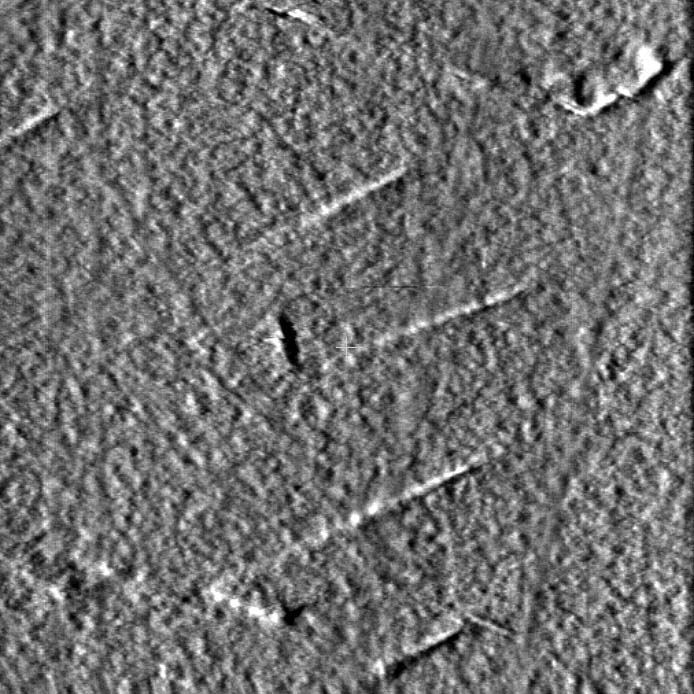

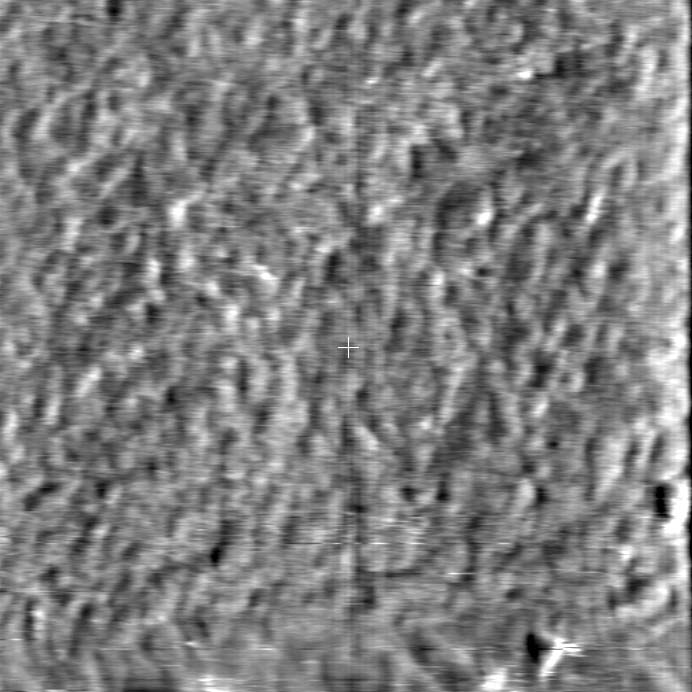

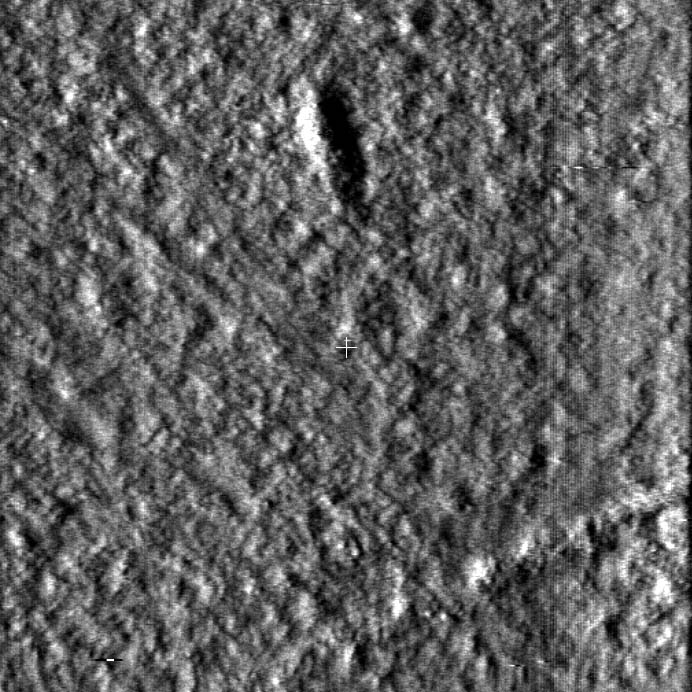

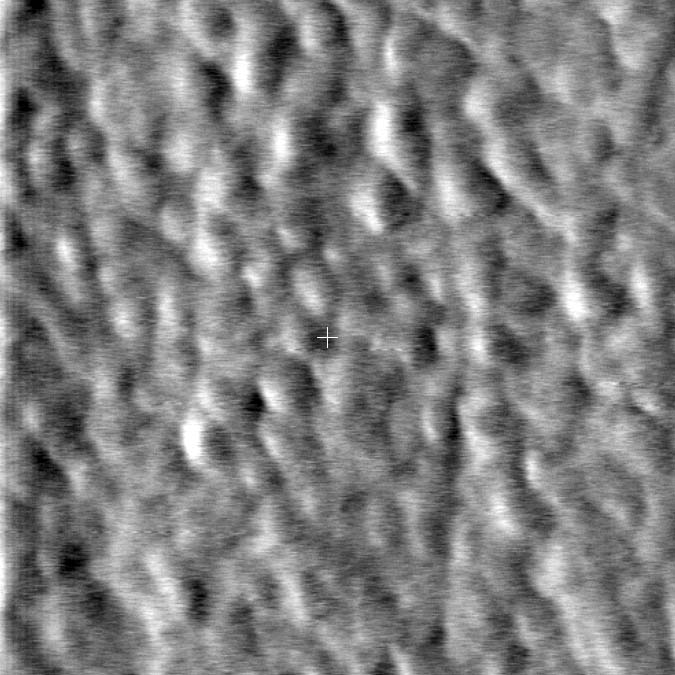

На втором этапе работы были проведены исследования микроструктуры на призматической плоскостях образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z методами атомно-силовой микроскопии на установке SOLVER P47. Поверхность образцов предварительно была подвергнута электрохимическому травлению. Все микрофотографии структуры образцов, приведенные на рис. 16–18, получены контактным методом сканирования поверхности в режиме измерения латеральной компоненты силы взаимодействия образца и зонда.

а

г

б

д

в

е

Рис. 16. Микроструктура составляющих А (а–в) и В (г–е) на призматической плоскости образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,1 в состоянии после выплавки.

Размер кадров 5х5 (а, г), 1х1 (б, д) и 0,5х0,5 мкм (в, е)

г

а

б

д

в

е

Рис. 17. Микроструктура составляющих А (а-в) и В (г-е) на призматической плоскости образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,7 в состоянии после выплавки.

Размер кадров 5х5 (а, г), 1х1 (б, д) и 0,5х0,5 мкм (в, е)

а

г

б

д

в

е

Рис. 18. Микроструктура на призматических плоскостях гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)z с z = 6,1 (а–в) и 6,7 (г–е).

Размер кадров 5х5 (а, г), 1х1 (б, д) и 0,5х0,5 мкм (в, е)

Непосредственно после выплавки в образцах Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z выявляются неоднородности структуры и на микроуровне (рис. 16–17).

В центральных областях составляющей А часто наблюдается глубокий рельеф травления в виде протяженных бороздок, ширина которых составляет от 1 мкм (рис. 16а) до 2 мкм (рис. 17а). Основная поверхность составляющей покрыта более мелкими выделениями неправильной формы со средними размерами от 100 нм (рис. 17б, в) до 150 нм (рис. 16б, в).

В составляющей В наблюдаются множественные мелкие неравномерно распределенные округлые выделения размерами 40–60 нм (рис. 16–17 д–е). При небольших увеличениях хорошо видна неоднородность распределения структурных деталей рельефа (рис. 16–17г). Для образца с z =6,1 этих неоднородностей немного, и они имеют округлую форму диаметром порядка 250 мкм (рис. 16г). В составляющей В образца с z =6,7 неоднородностей на поверхности гораздо больше, их средние размеры составляют 500–800 нм.

На рис. 18 приведены изображения тонкой микроструктуры на призматической плоскости гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z с z = 6,1 и 6,7. В связи со слабой контрастностью картины травления выделить области поверхности, соответствующие составляющим А и В не удалось. При небольших увеличениях в некоторых полях зрения выявляются неоднородности рельефа в виде полосок толщиной ~50 нм (рис. 18г) или их скоплений (рис. 18а). Однако рельеф основных поверхностей обоих образцов однороден, детали рельефа имеют неправильную форму и средние размеры 30–40 мкм. Выделений правильной формы или периодичности тонкой микроструктуры, как в высококоэрцитивных образцах (рис. 5), в гомогенизированных образцах не обнаружено.

ВЫВОДЫ

Изучены основные экспериментальные данные о магнитных свойствах и структуре сплавов и порошковых магнитов типа (Sm,Zr)(Co,Cu,Fe)z.

Подготовлены металлографические шлифы на базисной и призматических плоскостях псевдомонокриисталлов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z с z = 6,1 и 6,7, находящихся в состоянии непосредственно после выплавки и после гомогенизирующего отжига.

Методами химического и электрохимического травления выявлена микроструктура образцов. Проведены исследования микроструктуры методами оптической и атомно-силовой микроскопии. Описаны основные конфигурации структурных составляющих и деталей тонкой структуры.

Точечным методом Глаголева определено объемное содержание трех структурных составляющих литых и гомогенизированных образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z. Показано, что в процессе термических обработок сохраняется общая закономерность: в образцах с z = 6,1 объемное содержание составляющей А выше, чем составляющей В, а в образцах с z = 6,7, наоборот, выше содержание составляющей В, чем составляющей А.

Установлено, что гомогенизация сплавов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)Z при 1170оС в течение 3 часов приводит к однородному распределению химических компонентов по объему образцов. Полученный результат подтверждает модель формирования структуры сплавов данного типа, согласно которой в гомогенизированных образцах должны присутствовать области двух типов: пересыщенные твердые растворы с различными кристаллическими решетками.