- •Содержание

- •Введение

- •1. Обзор литературы

- •1.1. Структура и магнитные свойства соединений r-Со

- •1.2. Структура и магнитные свойства сплавов типа (r,Zr)(Co,Cu,Fe)z

- •1.3. Физические принципы атомно-силовой микроскопии [23]

- •1.3.1. Общие сведения

- •1.3.2. Контактная атомно-силовая микроскопия

- •1.3.3. Колебательные методики асм

- •2. Методика проведения эксперимента

- •2.1. Подготовка образцов

- •2.2. Структурные исследования

- •3. Результаты эксперимента и обсуждение

- •Цитированная литература

1.2. Структура и магнитные свойства сплавов типа (r,Zr)(Co,Cu,Fe)z

Для реализации высококоэрцитивного состояния в сплавах (R,Zr)(Co,Cu,Fe)z и порошковых магнитах на их основе применяются термические обработки, включающие в себя два основных этапа: гомогенизацию и низкотемпературный отжиг.

Гомогенизирующий отжиг проводится при температурах 1160–1190оС в атмосфере инертного газа с последующей закалкой. Физический смысл гомогенизации заключается в формировании пересыщенного твердого раствора. Рассматриваемые сплавы и постоянные магниты на их основе являются гетерогенными, поэтому термин «гомогенизация» является условным. По существу, в процессе гомогенизации происходит выравнивание химического состава в каждой из структурных составляющих. Оптимальная длительность гомогенизации составляет 3–6 часов. Гомогенизирующий отжиг заканчивается закалкой, целью которой является фиксирование высокотемпературного структурного состояния. По данным магнитных измерений после гомогенизирующего отжига образцы имеют низкие значения коэрцитивной силы (НсI < 1 кЭ).

Низкотемпературная обработка сплавов включает в себя изотермический отжиг при температурах 700–950оС с последующим медленным понижением температуры до 400оС. Первоначально в интервале температур 950–400оС применялся ступенчатый отжиг, в дальнейшем – медленное охлаждение со скоростью порядка 2оС∙мин-1. Оптимальная температура и длительность изотермического отжига варьируется в зависимости от химического состава сплава в интервале 16–24 часов [9]. В процессе низкотемпературного отжига формируется структурное состояние, позволяющее реализовать в образцах высокие гистерезисные характеристики.

Необходимо отметить, что высококоэрцитивное состояние многокомпонентных сплавов (R,Zr)(Co,Cu,Fe)z и порошковых магнитов на их основе является обратимым, и при повторном нагреве до температуры изотермического отжига коэрцитивная сила образцов падает практически до нуля [10].

Исследования микроструктуры сплавов (R,Zr)(Co,Cu,Fe)z с R = Sm и Gd методами оптической металлографии показали, что в них присутствует, по крайней мере, три типа структурных составляющих [11–14]. Непосредственно после выплавки на картинах химического травления наблюдаются значительные неоднородности, связанные с неравномерным распределением элементов. После гомогенизирующего отжига, целью которого является достижение однородного твердого раствора во всем объеме сплавов, методом химического травления удается выявить слабоконтрастную трехфазную микроструктуру [11]. Присутствие в гомогенизированных образцах нескольких фаз подтверждается и результатами рентгеноструктурных исследований [15].

В

образцах сплавов (Sm,Zr)(Co,Cu,Fe)z в

высококоэрцитивном состоянии

идентифицированы три основные структурные

составляющие, в данной работе условно

обозначенные как: А (черная), В

(серая) и С (белая) (рис. 2)

[11–14]. Микроструктура сплавов имеет

анизотропный характер и представляет

собой регулярное чередование областей,

разделенных четкими границами. Основной

объем образцов занимают составляющие

А и В (85–95 об.%). Составляющая С,

имеющая форму тонких пластин,

ориентированных параллельно базисной

плоскости образцов, расположена

преимущественно в составляющей А.

Строго говоря, структурные составляющие

А, В и С не являются фазами,

поскольку они, в свою очередь, представляют

собой микрогетерогенные системы.

В

образцах сплавов (Sm,Zr)(Co,Cu,Fe)z в

высококоэрцитивном состоянии

идентифицированы три основные структурные

составляющие, в данной работе условно

обозначенные как: А (черная), В

(серая) и С (белая) (рис. 2)

[11–14]. Микроструктура сплавов имеет

анизотропный характер и представляет

собой регулярное чередование областей,

разделенных четкими границами. Основной

объем образцов занимают составляющие

А и В (85–95 об.%). Составляющая С,

имеющая форму тонких пластин,

ориентированных параллельно базисной

плоскости образцов, расположена

преимущественно в составляющей А.

Строго говоря, структурные составляющие

А, В и С не являются фазами,

поскольку они, в свою очередь, представляют

собой микрогетерогенные системы.

В работе [13] с помощью электронного микроскопа, оснащенного волновыми дисперсионными спектрометрами, был аттестован химический состав структурных составляющих сплавов Sm1-xZrx(Co0,702Cu0,088Fe0,21)z. Показано, что все сплавы имеют качественно идентичный фазовый состав. В каждой из составляющих концентрация РЗМ и циркония, а также их стехиометрические соотношения остаются неизменными при изменении интегрального стехиометрического соотношения z сплавов. Концентрация меди в составляющих А и В монотонно растет с увеличением z сплава, а содержание железа уменьшается. В таблице 1 приведены две формы записи химической формулы среднего состава структурных составляющих сплавов. Выбор оптимальной формы записи химических формул составляющих сопряжен с определенными трудностями. В работе [16] было показано, что в соединении Sm2Co17 при введении циркония наблюдается преимущественное замещение атомов кобальта атомами циркония, в то время как в соединениях RCo5 атомы циркония замещают атомы РЗМ [17]. Исходя из этих данных, химическую формулу составляющей А целесообразней записывать в виде (Sm,Zr)(Co,Cu,Fe)z, а составляющей В – Sm(Co,Cu,Fe,Zr)z.

Таблица 1. Химический состав структурных составляющих сплавов Sm1‑xZrx(Co0,702Cu0,088Fe0,21)z [13]

A |

Sm0,86Zr0,14(Co0,70Cu0,10Fe0,20)6,3 |

Sm(Co0,69Cu0,10Fe0,19Zr0,02)7,5 |

B |

Sm0,86Zr0,14(Co0,70Cu0,07Fe0,23)7,1 |

Sm(Co0,69Cu0,07Fe0,22Zr0,02)8,4 |

C1 |

Sm0,37Zr0,63(Co0,78Cu0,05Fe0,17)3,6 |

Sm(Co0,67Cu0,04Fe0,14Zr0,15)11,6 |

C2 |

Sm0,56Zr0,44(Co0,76Cu0,08Fe0,16)4,0 |

Sm(Co0,68Cu0,07Fe0,15Zr0,10)8,0 |

D |

Sm0,10Zr0,90(Co0,76Cu0,03Fe0,21)3,8 |

Sm(Co0,62Cu0,02Fe0,17Zr0,19)46,2 |

В

работах [11, 13, 18] по результатам магнитных

измерений и металлографических

исследований для групп сплавов

Sm1-xZrx(Co0,702Cu0,088Fe0,21)z

с фиксированным х построены зависимости

намагниченности насыщения IS,

коэрцитивной силы НcI и объемного

соотношения составляющих VC от

стехиометрического соотношения z (рис.

3) Для каждой группы сплавов с ростом z

объемное содержание составляющей В

растет, составляющей А – уменьшается,

а составляющей С – остается

практически неизменным. При z = zк,

имеющих определенную величину для

каждой группы сплавов, наблюдается

равенство объемного содержания

составляющих А и В. При z < zк

основной объем занимает составляющая

А, а при z > zк – В.

Намагниченность насыщения монотонно

возрастает с ростом z для каждой группы

сплавов, что объясняется увеличением

содержания в них железа и кобальта.

В

работах [11, 13, 18] по результатам магнитных

измерений и металлографических

исследований для групп сплавов

Sm1-xZrx(Co0,702Cu0,088Fe0,21)z

с фиксированным х построены зависимости

намагниченности насыщения IS,

коэрцитивной силы НcI и объемного

соотношения составляющих VC от

стехиометрического соотношения z (рис.

3) Для каждой группы сплавов с ростом z

объемное содержание составляющей В

растет, составляющей А – уменьшается,

а составляющей С – остается

практически неизменным. При z = zк,

имеющих определенную величину для

каждой группы сплавов, наблюдается

равенство объемного содержания

составляющих А и В. При z < zк

основной объем занимает составляющая

А, а при z > zк – В.

Намагниченность насыщения монотонно

возрастает с ростом z для каждой группы

сплавов, что объясняется увеличением

содержания в них железа и кобальта.

Характер зависимостей HcI(z) имеет существенные отличия для сплавов Sm1-xZrx(Co,Cu,Fe)z с различным содержанием циркония (х). Зависимости НcI(z) характеризуются монотонным ростом до z = zк, а при дальнейшем увеличении z рост коэрцитивной силы прекращается (рис. 3). Оптимальное сочетание высоких магнитных характеристик: намагниченности насыщения, коэрцитивной силы и степени прямоугольности петли гистерезиса для всех групп сплавов Sm1‑xZrx(Co,Cu,Fe)z с фиксированным х достигается при стехиометрических соотношениях, близких к z = zк, при которых наблюдается примерное равенство объемного содержания основных структурных составляющих А и В.

П ервые

же исследования микроструктуры порошковых

постоянных магнитов на основе сплавов

(Sm,Zr)(Co,Cu,Fe)z методом просвечивающей

электронной микроскопии выявили

существование в них «ячеистой» структуры

[19]. На рис. 4 представлена

микрофотография порошкового постоянного

магнита (Sm,Zr)(Co,Cu,Fe)7,4 с типичной

«ячеистой» структурой, которая состоит

из тела ячеек (А), граничных фаз (В)

и пластинчатых (ламельных) выделений

(С). Было установлено, что центральные

области «ячеек» представляют собой

обогащенную железом фазу Sm2(Со,Fe)17

с ромбоэдрической решеткой. Граничная

фаза имеет состав Sm(Со,Cu)5 и обогащена

медью по сравнению с интегральным

составом сплава. Присутствует также

обогащенная цирконием пластинчатая

(ламельная) фаза со структурой типа

2:7Н, которая располагается перпендикулярно

с-оси матричной фазы.

ервые

же исследования микроструктуры порошковых

постоянных магнитов на основе сплавов

(Sm,Zr)(Co,Cu,Fe)z методом просвечивающей

электронной микроскопии выявили

существование в них «ячеистой» структуры

[19]. На рис. 4 представлена

микрофотография порошкового постоянного

магнита (Sm,Zr)(Co,Cu,Fe)7,4 с типичной

«ячеистой» структурой, которая состоит

из тела ячеек (А), граничных фаз (В)

и пластинчатых (ламельных) выделений

(С). Было установлено, что центральные

области «ячеек» представляют собой

обогащенную железом фазу Sm2(Со,Fe)17

с ромбоэдрической решеткой. Граничная

фаза имеет состав Sm(Со,Cu)5 и обогащена

медью по сравнению с интегральным

составом сплава. Присутствует также

обогащенная цирконием пластинчатая

(ламельная) фаза со структурой типа

2:7Н, которая располагается перпендикулярно

с-оси матричной фазы.

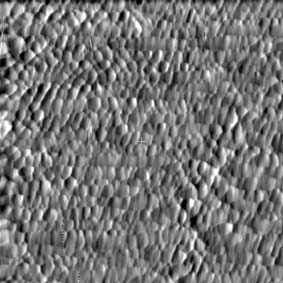

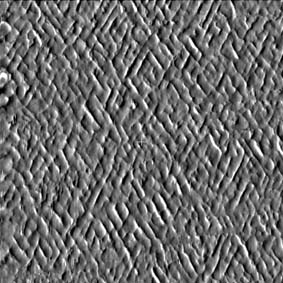

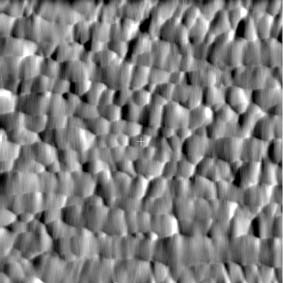

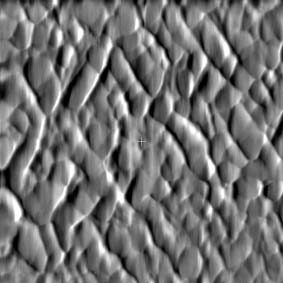

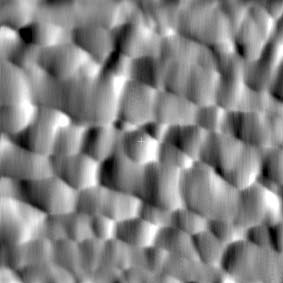

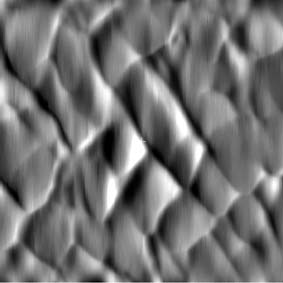

В работах [20–21] проведены исследования микроструктуры литых образцов Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)z методами атомно-силовой микроскопии. Установлено, что в обеих составляющих А и В образцов в процессе термических обработок формируется тонкая структура близкой конфигурации: две системы структурных полос, одна из которых ориентированна вдоль кристаллографической оси с образцов (рис. 5). Конфигурация тонкой структуры близка к «ячейкам» в форме параллелепипедов с углами 60о и 120о. Средние размеры деталей тонкой структуры образцов изменяются в пределах от 50 до 100 нм. В процессе изотермического отжига и при проведении медленного охлаждения происходит увеличение размеров «ячеек», кроме того размеры ячеек в составляющей В больше на 5–10 нм, чем в составляющей А.

Рис. 5. Типичные картины тонкой микроструктуры составляющих А (а–в) и В (г–е) на призматической плоскости образца Sm0,85Zr0,15(Co0,70Cu0,09Fe0,21)6,4 после отжига при 800оС

в течение 20 часов с последующим медленным охлаждением.

Размер кадров 2,5х2,5 (а, г), 1х1 (б, д), 0,5х0,5 мкм (г, е)

В работе [18] проведены исследования динамики формирования высококоэрцитивного состояния литых образцов (Sm,Zr)(Co,Cu,Fe)z в процессе низкотемпературных обработок. Сплавы подвергались гомогенизации при 1170–1175оС в течение 3 часов и изотермическому отжигу при 800оС длительностью от 0,5 до 40 часов. Последний этап обработки проводился двумя способами: закалкой (ТО-1) и медленным охлаждением до 400оС (ТО-2). На рис. 6 приведены зависимости остаточной намагниченности и коэрцитивной силы образцов от длительности и способа проведения низкотемпературных термических обработок. Образцы с низкими значениями z < zк, преимущественный объем которых занимает структурная составляющая А, после изотермических отжигов любой длительности (ТО-1) характеризуются сравнительной низкой величиной коэрцитивной силы, а основной рост НсI наблюдается в процессе медленного охлаждения (ТО-2). В образцах с z > zк и преимущественным объемным содержанием составляющей В высокая НсI достигается уже в процессе изотермического отжига достаточной длительности, а проведение медленного охлаждения сопровождается ее дальнейшим ростом. Авторы [18] делают вывод, что эффективные центры задержки доменных границ в составляющей В формируются уже в процессе изотермического отжига, а в составляющей А при медленном охлаждении. Этот вывод подтверждается и наблюдениями процессов перестройки доменной структуры сплавов (R,Zr)(Co,Cu,Fe)z [18].

Для объяснения резкого роста коэрцитивной силы постоянных магнитов (R,Zr)(Co,Cu,Fe)z в процессе медленного охлаждения от 800 до 400оС и обратимости этого роста при повторном отжиге при 800оС предложена следующая модель [22]. Так как при 800оС растворимость меди в фазе 2:17 мала (~4%), а в фазе 1:5 максимальна (~35%) и с понижением температуры убывает, то в процессе распада твердого раствора при 800оС почти вся медь собирается в выделениях фазы 1:5. При медленном охлаждении эти выделения могут оказаться пересыщенными медью, и атомы меди будут диффундировать на границу фаз 1:5 и 2:17, где образуются прослойки, обогащенные медью. Эти прослойки могут являться эффективными центрами задержки смещения доменных границ. Для образования прослоек требуется диффузия меди на короткие расстояния, поэтому достаточно кратковременного отжига при 800оС для восстановления начальной структуры и падения коэрцитивной силы.

В работах [12–14] проведены исследования доменной структуры и процессов перемагничивания литых образцов (Sm,Zr)(Co,Cu,Fe)z в зависимости от химического состава, структурного состояния и магнитной предыстории.

При приложении размагничивающих полей к намагниченным до насыщения образцам (R,Zr)(Co,Cu,Fe)z перестройка доменной структуры в составляющих А и В существенно различна, а ее конфигурация зависит не только от термических обработок и, следовательно, тонкой микроструктуры, но и от объемного содержания структурных составляющих. В качестве основных закономерностей можно указать следующие. Перемагничивание составляющей А происходит в достаточно узком интервале полей за счет развития доменов «папоротникообразной» конфигурации. Такая конфигурация доменной структуры соответствует равновесному характеру тонкой микроструктуры составляющей А. Доменная структура в составляющей В представляет собой сетку доменов субмикронной ширины, которые практически не растут по ширине при увеличении внешнего поля, а перемагничивание составляющей происходит в широком интервале полей за счет появления новых тонких доменов. Такая конфигурация доменной структуры обусловлена тонкой «ячеистой» структурой составляющей В. В образцах с большим объемным содержанием составляющей В в ее центральных областях наблюдается доменная структура равновесной конфигурации с низкой коэрцитивностью доменных границ, что связано с неоднородностями химического состава и тонкой микроструктуры.