- •29. Размерный износ режущего интрумента и погрешности обработки, вызываемые износом

- •30.Характеристика единичного производства

- •31.Погрешнсть базирования и методы их определения.

- •33.Правила оформления технологических эскизов (формы и правила оформления карты эскизов)

- •34.Основные требования и конструкционные материалы для машин и аппаратов

- •Основные конструкционные материалы и их выбор

- •37.Технологичность изделия, ее показатели и пути обеспечения.

- •38. Резка материалов и обработка кромок.

- •39.Показатели технологичности аппаратов и машин.

- •40.Гибка и штамповкаГибка металла

- •Холодная листовая штамповка

- •Горячая объёмная штамповка

- •Валковая штамповка

- •45.Основные теории точности обработки. Понятие об общей погрешности обработки.

- •Суммарная погрешность формы, обусловленная несовершенством оборудования.

- •48. Подготовка труб к сборке. Сборка труб под сварку.

- •49. Поргешность установки.Погрешности установки заготовки ε

- •50.Погрешность настройки.

- •51. Сборочные приспособления.

- •52 Вопрос Погрешности от тепловых деформаций системы

- •53 Вопрос Ручная электродуговая сварка

- •54 ВопросСуммирование погрешностей

- •56 Вопрос. Технологический процесс и его элементы.

- •57 ВопросКлассификация затрат рабочего времени

- •58 ВопросПрименение промышленных роботов в машиностроении

52 Вопрос Погрешности от тепловых деформаций системы

Источниками тепловыделения в технологической системе являются:

" трение стружки о переднюю поверхность режущего инструмента;

" трение задней поверхности режущего инструмента по обработанной поверхности детали;

" потери на трение в подвижных механизмах станка (подшипниках, зубчатых передачах и т.п.),

" тепловыделение из зоны резания.

Весь расчет чаще всего сводится к определению тепловых деформаций инструмента.

Выделяющееся в зоне резания тепло частично уносится с СОЖ (смазочно-охлаждающие жидкости), частично рассеивается в окружающем пространстве лучеиспусканием и конвективным теплообменом, а также передается заготовке и режущему инструменту, а также станку. Это приводит к разогреву станка, заготовки и режущего инструмента и нарушению взаимного положения заготовки и режущей кромки инструмента.

Наибольшее влияние на точность механической обработки оказывают тепловые деформации режущего инструмента и обрабатываемой заготовки; влиянием остальных составляющих, как правило, можно пренебречь.

Тепловые деформации обрабатываемой

заготовки (детали)

![]() ТД

зависят от количества теплоты, поступающей

в заготовку из зоны резания, массы и

удельной теплоемкости материала

заготовки. Количественно они могут быть

определены по известной зависимости.

ТД

зависят от количества теплоты, поступающей

в заготовку из зоны резания, массы и

удельной теплоемкости материала

заготовки. Количественно они могут быть

определены по известной зависимости.

![]()

где α - температурный коэффициент линейного расширения материала заготовки;

d - диаметр обрабатываемой заготовки, мм;

![]() - соответственно исходная и текущая (в

i-й момент времени) температура детали.

- соответственно исходная и текущая (в

i-й момент времени) температура детали.

Тепловые деформации инструмента ТИ, приводят к удлинению державки, а следовательно, к смещению режущих кромок и изменению размеров (уменьшению) обрабатываемых диаметров, т.е. образованию погрешности обработки.

На рисунке показана схема уменьшения диаметра обрабатываемых деталей в партии из-за температурного удлинения резца.

Зависимость тепловых деформаций резцов от времени их работы, иллюстрирует процесс образования погрешности обработки от изменения размеров применяемого инструмента.

Точка А на графике и соответствующее ей время

![]() показывают момент установления теплового

равновесия системы.

показывают момент установления теплового

равновесия системы.

Участок ОА, изменяющийся по экспоненциальному закону может быть описан зависимостью:

где С - эмпирический коэффициент (С = 4...4,5);

lp - вылет резца, мм;

F - площадь поперечного сечения тела резца, мм2;

![]() - предел прочности обрабатываемого

материала детали, кг/мм2;

- предел прочности обрабатываемого

материала детали, кг/мм2;

v -

скорость резания

![]() , м/мин;

, м/мин;

t,S - соответственно глубина резания и подача;

![]() - время работы резца (до точки А ), мин

- время работы резца (до точки А ), мин

53 Вопрос Ручная электродуговая сварка

Принципы процесса, характеристики дуги

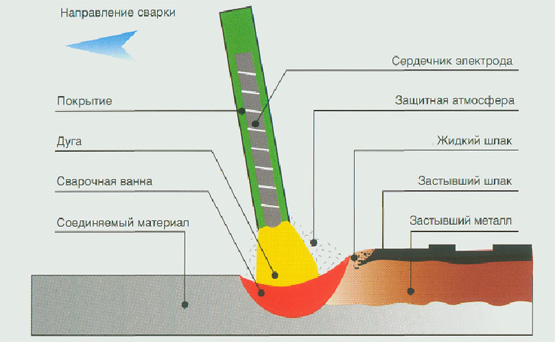

К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток. Дуга расплавляет металлический стержень электрода, его покрытие и основной металл как показано на (Рис. 1). Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т. п. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8—15 мм, длина 10—30 мм. Доля участия основного металла в формировании металла шва обычно составляет 15—35%.

Рис.1 Схема ручной электродуговой сварки

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т. п. Нормальная длина дуги считается в пределах Lд = (0,5 — 1,1) dэл (dэл — диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.