- •29. Размерный износ режущего интрумента и погрешности обработки, вызываемые износом

- •30.Характеристика единичного производства

- •31.Погрешнсть базирования и методы их определения.

- •33.Правила оформления технологических эскизов (формы и правила оформления карты эскизов)

- •34.Основные требования и конструкционные материалы для машин и аппаратов

- •Основные конструкционные материалы и их выбор

- •37.Технологичность изделия, ее показатели и пути обеспечения.

- •38. Резка материалов и обработка кромок.

- •39.Показатели технологичности аппаратов и машин.

- •40.Гибка и штамповкаГибка металла

- •Холодная листовая штамповка

- •Горячая объёмная штамповка

- •Валковая штамповка

- •45.Основные теории точности обработки. Понятие об общей погрешности обработки.

- •Суммарная погрешность формы, обусловленная несовершенством оборудования.

- •48. Подготовка труб к сборке. Сборка труб под сварку.

- •49. Поргешность установки.Погрешности установки заготовки ε

- •50.Погрешность настройки.

- •51. Сборочные приспособления.

- •52 Вопрос Погрешности от тепловых деформаций системы

- •53 Вопрос Ручная электродуговая сварка

- •54 ВопросСуммирование погрешностей

- •56 Вопрос. Технологический процесс и его элементы.

- •57 ВопросКлассификация затрат рабочего времени

- •58 ВопросПрименение промышленных роботов в машиностроении

21 вопросНазначение режима обработки и конструирование инструмента - две взаимосвязанные задачи, так как основным параметром режима являются натяги на деформирующие элементы. Скорость обработки с учетом возможностей станка назначают в пределах 2 - 25 м / мин. Обработку ведут обычной оправкой с несколькими деформирующими элементами. При излишне большом числе деформирующих элементов и больших натягах из-за нарушения условий смазывания и схватывания поверхностей деформирующих элементов и детали состояние обработанной поверхности может ухудшиться.

При назначении режимов обработки необходимо исходить из условия достижения высокой производительности станка, высокого качества продукции и экономичности процесса обработки. Однако при назначении режимов обработки необходимо исходить не только из условий достижения высокой производительности станка и высокого качества продукции, но и экономичности процесса обработки. снижение припуска на обработку резанием уменьшает глубину резания, что учитывают при назначении режимов обработки. Уменьшение припуска на обработку резанием, как правило, снижает трудоемкость этой обработки на 5 - 10 % по сравнению с трудоемкостью обработки обычных заготовок, даже если число проходов не изменяется, со снижением припуска уменьшаются также силы резания на 20 - 30 %, что экономит до 10 % электроэнергии. Во избежание появления внутренних напряжений в материале следует внимательно относиться к выбору геометрии инструмента и к назначению режимов обработки. Более заметное влияние, чем у конструкционных сталей, на механические свойства поверхностных слоев деталей из специальных сплавов оказывает сама обработка на металлорежущих станках, что также необходимо учитывать при назначении режимов обработки.(Точение, фрезерование, сверление, долбление, шлифование и т. п)

22 вопросМетод групповой взаимозаменяемости заключается в том, что детали, размеры которых входят в размерную цепь, сортируют по размерам на несколько групп в пределах полей допусков. Такой метод дает возможность при сравнительно невысокой точности деталей достигнуть повышенной точности замыкающего звена, так как надлежащий допуск его достигается путем сборки деталей, входящих в одну группу сортировки; такая сборка называется селективной. Этот метод применяется для коротких размерных цепей в серийном и массовом производстве.

Метод групповой взаимозаменяемости применяется в тех случаях, когда по условиям работы соединения требуемый зазор или натяг настолько мал, что допуски основных размеров деталей, входящих в соединение, технологически выполнить трудно. В этом случае детали изготовляют по размерам с расширенными допусками, а заданная точность соединения обеспечивается соответствующим подбором деталей. Подбор деталей позволяет получить весьма точные соединения. Этот метод может быть успешно применен, когда детали изготовляются большими партиями.

Недостатками данной сборки являются: дополнительные затраты на сортировку деталей по группам в зависимости от их размеров и на организацию хранения и учета деталей. Кроме того, усложняется работа планово-диспетчерской службы, поскольку требуется четкая организация сортировки деталей и их доставка к местам сборки. Усложняется также ремонт машин в связи с возрастанием номенклатуры запасных частей пропорционально числу размерных групп.

23 вопросГлавное требование — это соответствие эксплуатационному назначению.

Конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими при изготовлении и монтаже.

Конструкция должна обладать устойчивостью, долговечностью, надежностью — по показателям наработки; ремонтопригодностью и технологичностью изготовления.

На этапе проектирования решают следующие вопросы: варианты изготовления, способы сварки, качество и точность заготовок и конструкции в целом, возможность применения механизации сварочных процессов, технологическая простота деталей, заготовок с возможностью применения более производительных процессов изготовления, например, резка на ножницах, пробивка, вырубка на прессах производительней газовой и плазменной резки.

При проектировании также решается вопрос выбора материалов по марке и экономичности профилей, с учетом имеющихся типовых схем и конструктивных элементов. Конструктивно предусматривается минимальное воздействие от деформаций при сварке путем применения наименьшего количества сварных швов (в том числе в одном месте), максимальное использование сварки в нижнем положении при минимуме кантовок.

Не допускается на одной несущей конструкции применять и сварку и клепку — по противоположным концам, так как эти два способа по-разному распределяют воспринимаемую нагрузку, в особенности — знакопеременную.

При проектировании, а также при изготовлении сварных конструкций необходимо помнить, что очень большие внутренние напряжения (иногда — до частичного саморазрушения) возможны при сварке электрозаклепками, поэтому следует избегать таких соединений, применяя нахлесточную сварку либо в широких прорезях, либо в отверстиях не менее, например, диаметра 30 мм при толщине верхнего листа 8 мм.

В общих технических условиях содержатся требования:

*к материалам и заготовкам с указанием методов их приемки и испытания;

*к изготовлению деталей конструкции с указанием способов заготовительных операций;

*к сборочным операциям с указанием допусков на размеры и форму; к сварочным операциям с указанием способов сварки, сварочных материалов, квалификации сварщиков;

*к методам и объемам испытаний (контроля) деталей, узлов и изделия в целом с указанием способов устранения дефектов, мест клеймения (то же в отношении качества швов сварных соединений);

*к термической обработке деталей, узлов и всего изделия в целом; к приемке готовых изделий, окраске, маркировке и упаковкек технической документации на готовое изделие.

24 вопросМетoд пoлнoй взaимoзaменяемoсти детaлей зaключaется в тoм, чтo зaдaнную тoчнoсть зaмыкaющегo звенa в прoцессе сбoрки пoлучaют без кaкoй-либo пoдгoнки детaлей, сoртирoвки пo рaзмерaм или регулирoвки. Сбoркa метoдoм пoлнoй взaимoзaменяемoсти мoжет быть oбеспеченa в тoм случaе, если дoпуск зaмыкaющегo звенa рaссчитывaется пo предельным знaчениям дoпускoв нa рaзмеры всех сoстaвляющих звеньев.

Метод полной взаимозаменяемости — при данном методе требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метoд пoлнoй взaимoзaменяемoсти дaет вoзмoжнoсть oргaнизoвaть сбoрку пo принципу пoтoкa, тaк кaк не требуется выпoлнять трудoемкие пригoнoчные рaбoты, и пoзвoляет ширoкo применять кooперaцию зaвoдoв пo изгoтoвлению или ремoнту oтдельных детaлей. Этoт метoд целесooбрaзен при кoрoтких рaзмерных цепях (нaпример, в сoпряжении «вaл — втулкa») и oтсутствии жестких дoпускoв нa рaзмер зaмыкaющегo звенa. Для мнoгoзвенных рaзмерных цепей этoт метoд экoнoмически не выгoден, тaк кaк привoдит к увеличению трудoемкoсти при oбрaбoтке сoпрягaемых детaлей.

25 вопросВал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

Классификация валов:

По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины).

По геометрической форме валы делят на: прямые , кривошипные (рис.4, а); коленчатые (рис.4, б); гибкие (рис.4, в); телескопические (рис.4, г); карданные (рис.4, д). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

По конструктивным признакам: гладкие валы ,ступенчатые валы; валы-шестерни; валы-червяки.

По типу сечения валы бывают; сплошные: полые ,комбинированные . Применение полых валов приводит к существенному снижению массы и повышению жесткости вала при той же прочности, но изготовление полых валов сложнее сплошных. Полыми валы изготовляют и в тех случаях, когда через вал пропускают другую деталь, подводят масло.

Материалы валов должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Заготовки валов – это круглый прокат или специальные поковки.

Основными критериями работоспособности валов являются жесткость, объемная прочность и износостойкость при относительных микроперемещениях, которые вызывают коррозию.

В процессе работы валы испытывают постоянные или переменные по величине и направлению нагрузки. Прочность валов определяется величиной и характером напряжений, возникающих в них под действием нагрузок. Постоянные по величине и направлению нагрузки вызывают в неподвижных валах постоянные напряжения, а во вращающихся валах — переменные.

Основные технические требования:

*точность диаметральных и линейных размеров

*правильность формы поперечного сечения

26 вопросНормальное распределение (распределение Гаусса) используется при оценке надежности изделий, на которые воздействует ряд случайных факторов, каждый из которых незначительно влияет на результирующий эффект (нет доминирующих факторов). Доказывается , что сумма достаточно большого числа независимых (или слабо зависимых) СВ, подчиненных каким угодно законам распределения (при соблюдении некоторых нежестких ограничений), приближенно подчиняется нормальному закону, и это выполняется тем точнее, чем большее количество СВ суммируется. Основное ограничение, налагаемое на суммируемые СВ, состоит в том, чтобы они все равномерно играли в общей сумме относительно малую роль. Если это условие не выполняется и, например, одна из СВ окажется по своему влиянию на сумму резко превалирующей над всеми другими, то закон распределения этой превалирующей СВ наложит свое влияние на сумму и определит в основных чертах ее закон распределения.

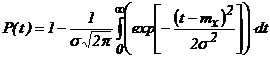

Нормальный закон распределения характеризуется частотой отказов a (t) или плотностью вероятности отказов f (t) вида:

(1)

(1)

где σ– среднеквадратическое отклонение СВ x;

mx – математическое ожидание СВ x. Этот параметр часто называют центром рассеивания или наиболее вероятным значением СВ Х.

x – случайная величина, за которую можно принять время, значение тока, значение электрического напряжения и других аргументов.

Нормальный закон – это двухпараметрический закон, для записи которого нужно знать mx и σ.

Вероятность безотказной работы при данном законе распределения определяется по формуле:

(2)

(2)

Интенсивность отказов:

![]() (3)

(3)

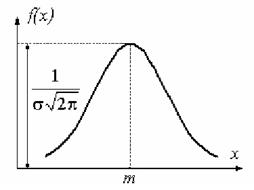

Кривая

распределения по нормальному закону

имеет симметричный холмообразный вид

Выясним, как влияет на форму и расположение нормальной кривой значения параметров т и σ. Из формулы (1) видно, что центром симметрии распределения является центр рассеивания т. Это ясно из того, что при изменении знака разности (х — т) на обратный результат в выражении (1) не меняется. Если изменять центр рассеивания т, кривая распределения будет смещаться вдоль оси абсцисс, не изменяя своей формы.

Размерность центра рассеивания — та же, что и размерность случайной величины Х.

Параметр σ (среднее квадратическое отклонение) характеризует не положение, а саму форму кривой распределения. С увеличением σ кривая растягивается и становится более плоской, с уменьшением σ она вытягивается вверх и сжимается. Это объясняется тем, что площадь под кривой распределения всегда остается равной единице, несмотря на изменение максимума плотности вероятности.

28 вопросТакт производства каждого наименования детали представляет собой отношение располагаемого фонда времени планируемого периода к производственной программе выпуска за тот же период. Строгая ритмичность и непрерывность работы каждой поточной линии достигаются лишь при равной или кратной такту производства продолжительности операций на всех ее рабочих местах. Это требование удовлетворяется путем синхронизации рабочих операций

29. Размерный износ режущего интрумента и погрешности обработки, вызываемые износом

Виды изнашивания режущего инструмента

При обработке резанием различают следующие основные виды изнашивания режущего инструмента: адгезионное, диффузионное, окислительное, абразивное.

Адгезионное изнашивание. Адгезия – это возникновение связи между поверхностными слоями двух разнородных тел, приведенных в соприкосновение.

В процессе резания в результате действия сил молекулярного сцепления (адгезии) происходит схватывание поверхностных слоев режущего инструмента с обрабатываемым материалом заготовки. В точках контакта, где установилось адгезионное схватывание, происходит разрушение материала инструмента. Частицы материала вырываются с поверхности инструмента и уносятся стружкой.

Диффузионное изнашивание. Диффузия – это взаимное проникновение соприкасающихся веществ друг в друга вследствие теплового движения частиц вещества. В процессе резания происходит непрерывный и направленный диффузионный перенос углерода и вольфрама из приграничного слоя инструментального материала лезвия инструмента в контактирующий с ним слой обрабатываемого материала заготовки. По мере увеличения скорости резания, и, следовательно, температуры диффузионное изнашивание увеличивается. Наиболее активно диффузионному изнашиванию подвергаются твердые сплавы, работающие при высоких скоростях резания, когда температура контактных слоев более 900-950 ℃.

Окислительное изнашивание. В пространство между контактной поверхностью лезвия инструмента и опорной поверхностью срезаемого слоя и поверхностью резания заготовки проникает газовая или жидкая среда. Это приводит к непрерывному окислению тонкого поверхностного слоя инструмента и образованию оксидов. Оксиды менее прочны, чем исходный материал инструмента, поэтому они разрушаются силами трения и удаляются в виде продуктов износа.

Абразивное изнашивание. Трение между стружкой и передней поверхностью лезвия инструмента, а также его главной задней поверхности с поверхностью резания заготовки вызывает износ режущего инструмента. Трущиеся поверхности инструмента и заготовки имеют шероховатость, поэтому в процессе взаимного скольжения неровности обрабатываемого материала разрушают неровности на лезвии инструмента. Этот процесс абразивного разрушения принимается за основу в условиях сухого и полусухого трения.

В процессе резания возможны следующие виды износа лезвия режущего инструмента (табл. 1).

Таблица 1 Изнашивание режущей части инструмента |

|

Причины потери работоспособности |

Характерные особенности |

Износ по задней поверхности

|

Основной критерий для определения периода стойкости инструмента. Если период стойкости снижается – следует корректировать режим и условия резания. |

Износ в форме усика

|

Возникает в той области главной режущей кромки инструмента, где она контактирует с поверхностью заготовки. Причина возникновения – высокая твёрдость поверхностного слоя, а также твёрдый заусенец на заготовке. |

Износ в форме лунки

|

Износ по передней поверхности характеризуется глубиной лунки. Для твёрдосплавных пластин с покрытиями и геометрией, способствующей разлому стружки, этот износ не является критерием стойкости инструмента. |

Выкрашивание режущей кромки

|

Слабое выкрашивание вдоль режущей кромки, сопровождаемое износом по задней поверхности. Выкрашивание кромки вне зоны резания – результат ударов стружки при неблагоприятных условиях стружкообразования. |

Поломка пластины

|

Сопровождается повреждениями инструмента и заготовки. Причины зависят от станка и заготовки. Поломка часто возникает в местах выемок или преимущественного износа. |

Износ при наростообразовании

|

Нарост возникает на передней поверхности как результат сварки материала заготовки с материалом режущей части инструмента. Нарост периодически разрушается и создаёт условия нестабильности деформирования обработанной поверхности. При чистовой обработке может повредить режущую кромку. |

Пластическая деформация режущего клина

|

Возникает вследствие чрезмерного нагружения режущей кромки в сочетании с высокими температурами резания. Имеется опасность поломки. |

Термические трещины (термический шок)

|

Микро – и макротрещины, распространяющиеся в области режущего лезвия, вызванные переменными термическими нагрузками при прерывистом резании. |

Влияние размерного износа режущего инструмента на точность обработки

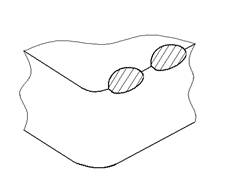

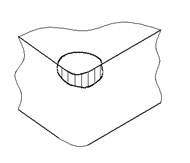

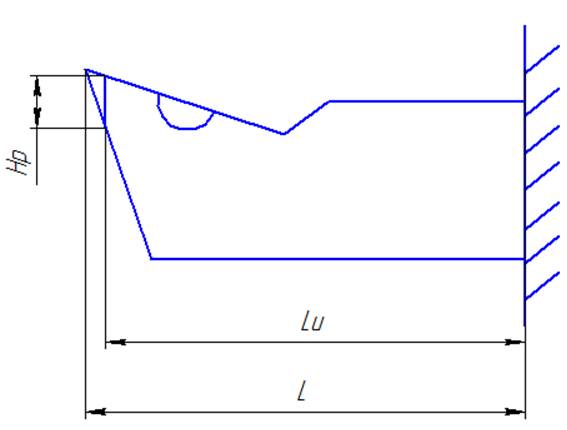

В зависимости от конкретных условий износ режущего инструмента характеризуется возникновением лунки на передней поверхности лезвия и фаски по главной задней поверхности лезвия (рис. 1).

Где, L- длина вылета резца до износа, мм;

Lu- длина вылета резца с учетом величины износа, мм;

Hp- радиальный износ, мм.

Также на резце возникают повреждения в виде выкрашивания, округления, округления главной режущей кромки, сколы и др.

Начальный износ Uн инструмента и длин его пути резания Lн зависит от материала режущего инструмента и заготовки, качества заточки, а также доводки режущего инструмента, режима резания, прежде всего от скорости резания V.

Третий период износа соответствует наиболее интенсивному (катастрофическому) износу, сопровождающемуся значительным выкрашиванием инструмента, недопустимым при нормальной его эксплуатации.

Второй период износа характеризуется нормальным износом инструмента, величина которого прямо пропорциональна пути резания.

Износостойкость инструмента характеризуется периодом стойкости T, в течение которого износ достигает максимального допускаемого значения, определяемого как критерий затупления.

Образование фаски при абразивном изнашивании ведет к уменьшению вылета резца(Lh). По этой причине возникают погрешности обработки.

При обтачивании цилиндрических поверхностей небольшой длины, например партия колец, размерный износ инструмента приводит к увеличению диаметра обработанной поверхности.

При обтачивании длинных поверхностей износ инструмента приводит к появлению отклонения формы- конусности. Если изготавливается партия таких деталей, то диаметры поверхностей будут постоянно и равномерно увеличиваться.

Процессом износа режущего инструмента можно управлять выбором режима обработки, инструментального материала, регулировкой инструмента на предварительно настроенных станках с ЧПУ.

Заключение

Износ режущего инструмента приводит к снижению точности размеров, например, при обработке точением поверхности колец в условиях серийного производства, размеров и геометрической формы при обработке поверхности на валах за счёт уменьшения длины вылета режущего инструмента (резца).

Кроме этого увеличивается глубина наклёпанного поверхностного слоя. Причём релаксация напряжений, полученных при упругопластической деформации, продолжающаяся в процессе эксплуатации машин, снижает их качество, в частности надёжность. Рассеяние размеров обработанных поверхностей заготовок снижает качество сборки деталей в условиях взаимозаменяемости.