- •1. Машины для резки каучука: гильотинные ножи, многолучевые ножи, дисковые ножи (устройство, принцип работы)

- •2. Машины для измельчения материалов: шаровые мельницы, щековые дробилки (классификация, устройство, принцип работы)

- •3. Машины для сортировки материалов: грохоты (классификация, устройство, принцип работы)

- •4. Машины и аппараты для погрузочно-разгрузочных и транспортных работ: скребковые конвееры, ленточные конвееры, винтовые конвееры (устройство, принцип работы).

- •5. Резинообрабатывающие червячные машины: назначение и классификация червячных машин. Общее устройство и работа червячных машин. Устройство основных частей и узлов одночервячных машин.

- •6. Вальцы: назначение и классификация. Принцип работы вальцов. Основные части и узлы. Привод вальцов. Изгиб валков. Способы компенсации прогиба валков. Установки для нагрева и охлаждения валков.

- •8. Резинообрабатывающие каландры. Назначение и классификация каландров.

- •9. Оборудование для изготовления рукавов. Производство рукавов бездорновым методом и на гибких дорнах.

- •10. Машины для литья под давлением: назначение, устройство, принцип работы. Конструкция и работа основных узлов литьевых машин.

- •11. Оборудование для вулканизации покрышек: устройство и работа форматоров – вулканизаторов покрышек. Устройство основных узлов форматора-вулканизатора.

- •13. Гидромеханические машины и аппараты: фильтры. Сущность процесса фильтрования. Типовые конструкции. Принцип действия.

- •14. Гидромеханические машины и аппараты: мешалки. Физические основы перемешивания. Классификация мешалок. Принцип действия

- •15. Массообменные аппараты: абсорбционные аппараты. Физические основы процесса абсорбции. Типовые конструкции абсорберов. Принцип действия.

- •17. Оборудование для восстановления изношенных покрышек: оборудование для подготовки покрышек к восстановлению, оборудование для наложения протектора, для вулканизации.

- •18. Смесительное оборудование. Общие сведения. Лопастные, роторные смесители: конструкции, принцип действия.

- •19. Вырубные прессы: назначение, устройство, принцип действия.

- •21. Оборудование для производства регенерата: механические ножницы, вибросито, червячный пресс для отжима крошки.

- •22. Гидравлические вулканизационные прессы: назначение, устройство, и принцип работы. Конструкция основных узлов вулканизационных прессов.

- •23. Оборудование для формования изделий методом прессования: таблеточные машины: назначение, классификация, конструкция, принцип действия.

- •24.Оборудование для изготовления изделий из стеклопластиков: методы формования изделий из стеклопластиков. Оборудование для производства стеклохолстов и объемных стекловолокнистых заготовок.

- •25. Клеепромазочные машины: конструкция и принцип действия, техника безопасности.

- •29. Массообменные аппараты: адсорберы. Конструкция, назначение, принцип действия.

- •31. Массообменные аппараты: сушилки. Назначение, устройство и принцип действия. Назначение процесса сушки

- •Конструкции сушилок

Конструкции сушилок

В промышленности существует значительное количество самых, разнообразных типов сушилок, которые могут быть классифицированы по некоторым конструктивным и технологическим признакам: по давлению в рабочем пространстве — атмосферные сушилки, вакуум-сушилки; по периодичности процесса — сушилки непрерывного и периодического действия; по способу подвода тепла к высушиваемому материалу—конвективные, контактные, радиационные сушилки и сушилки с нагревом материала в поле тока высокой частоты; по роду сушильного агента — воздушные сушилки, сушилки, работающие на дымовых газах, паровые сушилки. В химической промышленности наиболее широко применяются конвективные сушилки и сушилки контактного типа, работающие как при атмосферном давлении, так и под вакуумом.

Для сушки большинства продуктов основной химии (селитра, бикарбонат натрия, хлористый барий, преципитат, сульфат аммония и т. д.) широко применяются барабанные сушилки (,а). Для сушки керамических изделий и кирпича применяются камерные ( б), туннельные (в) и коридорные ( г) сушилки. Эти же сушилки используются для сушки целлюлозы, пиломатериалов, крашеной бумаги, мелкокусковых материалов и т. д. Перемещение материала в сушилках осуществляется как вращением самой сушилки (сушилки барабанного типа),

Барабанные сушилки.

материал поступает в приемную камеру питательным устройством, проходит барабан и выгружается через разгрузочную камеру 2. Материал внутри печи пересыпается с помощью специальной насадки, установленной в барабане, и передвигается к разгрузочной камере за счет установки барабана (до 6°). На барабане крепятся бандажи 4, которые опираются на ролики 10, установленные под углом 60°. Таким образом, барабан все время катится по роликам. Число опор у сушилок обычно два.

Для предохранения барабана от осевых сдвигов служат упорные ролики, которые ставят на бандаж, ближайший к приводу. Схема упорно-опорной станции 5 будет приведена дальше. Привод барабана осуществляется моторно-редукторной группой 6 через зубчатый венец 7, укрепленный на барабане. Зубчатая венцовая пара закрывается кожухом 8. Для предупреждения выхода газов из барабана наружу и подсоса окружающего воздуха в сушилку предусмотрены специальные уплотняющие устройства 9.

Барабаны сварной, толщина стенки = 5-14 мм. Со стороны входа теплоносителя устанавливается защитное кольцо. Число оборотов барабанных сушилок 5 -8 -об/мин. В месте подачи материала, для лучшего питания основной насадки, устанавливается приемно-винтовая насадка, которая ставится на длину 700—1100 мм, в зависимости от диаметра барабана. Для равномерного распределения продукта по основной насадке между ней и приемной насадкой делается разрыв от 50 до 250 мм.

Уплотняющие устройства в барабанных сушилках: плавающие сальниковые уплотнения и лабиринтные уплотнения. Эти уплотнения устанавливаются как на приемных и выгрузочных камерах, так и на шинельных листах топок. Сальниковые уплотнения полукольца крепятся к корпусу барабана и вращаются вместе с ним,

Сальниковая набивка выполняется из асбестового шнура.

Опоры вращающихся барабанов. На корпусе барабана крепятся специальные бандажи, которые в поперечном сечении обычно имеют прямоугольную форму

Бандаж 1 крепится башмаками 2, причем башмаки ставятся с разных сторон, чтобы не было осевого сдвига бандажа. Башмаки притянуты к стальной подкладке 3 болтами, а последняя приваривается к корпусу барабана. Между бандажом и башмаком ставится подкладка из стали Ст. 0. Стальные подкладки, на 'которых устанавливаются башмаки, играют роль колец жесткости, так как со временем барабан деформируется.

Упорно-опорные станции. При работе сушилки происходит непрерывное качение бандажей по роликам. Бандаж опирается на опорные ролики, а другая пара роликов (упорные) предохраняет барабан от осевого сдвига. Таким образом, у одного из бандажей расположена опорная, а у другого — опорно-упорная станция, которая представлена

Подпорные устройства. Для повышения коэффициента заполнения барабана материалом на выходе из барабана иногда ставятся специальные подпорные устройства. Они позволяют удлинить время пребывания материала в сушилке, не снижая часовой производительности. В простейшем случае подпорное, устройство представляет собой обычное кольцо, привариваемое к торцу барабана. При необходимости большего подпора применяются специальные жалюзийные устройства, в которых выгрузочная часть барабана делается из спиральных железных листов, применяются также дроссельные подпорные диски.

Привод барабана. Привод барабана осуществляется посредством венцовой зубчатой пары от электродвигателя через редуктор. Большая венцовая шестерня обычно делается составной из двух половин, что позволяет упростить монтаж ее на барабане, так как при таком исполнении шестерня не заводится сбоку на барабан, а устанавливается сначала половина ее, затем барабан поворачивается и закрепляется вторая половина шестерни. Венцовая шестерня крепится к барабану с помощью башмаков (аналогично посадке бандажей). Следует указать также и на то, что существуют другие методы крепления венцовых шестерен. Для привода барабанных сушилок применяются электродвигатели серии АО с числом оборотов п~ 1000 об/мин. Редукторы ставятся трехступенчатые, позволяющие менять число оборотов барабана. Это изменение числа оборотов достигается специальной коробкой сменных шестерен на быстроходной ступени редуктора. Передаточные числа венцовой пары обычно равны 5,6. Общий вес венцовой пары зависит от диаметра барабана и при изменении П от 1000 до 2200 мм составляет 430—1510 кгс.

Грибковые сушилки: назначение, устройство.

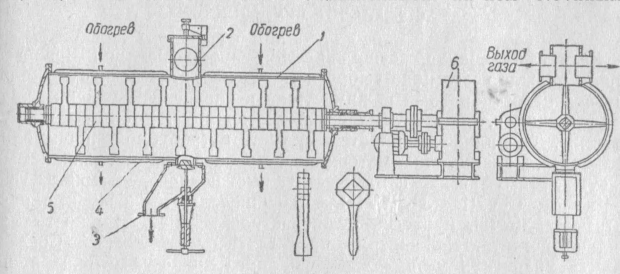

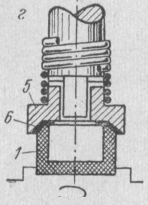

Гребковая сушилка представляет собой горизонтальный сварной цилиндрический аппарат, герметически закрытый со всех сторон. Цилиндрическая часть его 1 делается стальной. Загрузка материалов производится сверху через загрузочный люк 2. Разгрузка сушилки производится через нижний выгрузочный люк 3, снабженный затвором (пробка, поджимаемая винтом). Для обогрева аппарата служит паровая рубашка 4, в которую подается пар и из которой отводится конденсат. При водяном обогреве (производство поливинилбутираля) вода подводится снизу. На торцах аппарата поставлены крышки тарельчатой формы. В крышках имеются люки для ремонта и лючки для снятия проб без сброса вакуума. Вакуумный трубопровод подводится сбоку через загрузочный люк.

Технологическая характеристика сушилки для производства поливинилбутираля следующая: начальная влажность материала w1 = 40%, конечная w2 = 2%, температура сушки 55—60° С; остаточное давление 100—150 мм рт. ст., время сушки 4—6 ч. Внутри аппарата вращается мешалка 5, которая представляет собой четырехгранный стальной вал с укрепленными на нем чугунными

гребками (до 38 шт.). На гребках ставятся стальные башмаки, которые позволяют увеличить срок действия лопастей. Эти расширенные части лопастей (башмаки) повернуты под некоторым углом к оси вала. Вал вращается в подшипниках и приводится во вращение от моторно-редукторной группы 6. Шейки вала круглые. Направление вращения лопастей при работе периодически меняется.

Процесс сушки проводится под вакуумом в 300—500 мм рт. ст. Вакуум создается с помощью барометрического конденсатора и ротационного вакуум-насоса РМК-3. Сушилка — периодического действия. Гребки вращаются медленно, 5—8 об/мин. Соседние лопасти повернуты на 90° и насаживаются на вал таким образом, что одна половина лопастей имеет правое направление, а другая— левое (для улучшения перемешивания). Лопасти расположены на валу под небольшим углом (до 15°), образуя своего рода шнек. В левой и правой половине сушилки они наклонены в разные стороны. При изменении направления вращения через каждые 5—8 мин материал сгребается то в одну, то в другую сторону и перемешивается. Сушилка обычно заполняется материалом на 25% своего объема. Лопасти почти вплотную подходят к стенкам, причем внизу даже ближе, чем в верхней части, так как ось вала на 5 мм ниже оси аппарата. Это позволяет устранить налипание продукта на стенки. Вес сушилки составляет 1,5—2 т на 1м3. длина сушилки до 10 м, а диаметр до 2 м.

32. Станки для механической обработки изделий из пластмассовых деталей: назначение, классификация. Станки для удаления с деталей наружного грата: галтовочные барабаны. Наибольшее количество деталей из пластических материалов производится путем прессования и литья под давлением. На деталях, отпрессованных или отлитых на существующих машинах и прессах, неизбежно остаются литники и грат, которые должны быть удалены, а места их среза во многих случаях зачищены и отполированы.

Литники крупных изделий могут обрубаться пневматическими ножами, срезаться дисковой фрезой и высверливаться на станках. Небольшие литники удаляются специальными кусачками, ножницами или с помощью других приспособлений. Для выполнения этих операций пока не существует специальных станков. Зачастую они производятся вручную на рабочем месте, непосредственно у литьевой машины или пресса.

В настоящее время ведется работа как по усовершенствованию литьевых машин в целях исключения ручного удаления литников с передачей этих функций машинам, так и над созданием новых видов оборудования для безлитникового литья.

При существующей технологии прессования, как правило, неизбежно также наличие остатков пресс-материалов на получаемых деталях, так называемый «облой» или «грат». Эти остатки имеют вид внешних заусенцев или пленки (в пазах и отверстиях). При конструировании пластмассовых изделий желательно предусматривать облой только на наружных торцовых поверхностях деталей, а не на радиальных или тем более внутренних, так как удаление облоя легче осуществить с наружной поверхности. Тонкий грат легко удаляется режущим инструментом или в галтовочных барабанах. При толстом грате необходимо применение более сложных машин и больших усилий резания, что приводит к значительному износу инструмента и снижает производительность станков.

При обработке прессованных деталей необходимо учитывать

следующие особенности:

1) кратковременность обработки изделия, продолжительность которой при работе на полуавтоматах с производительностью 30000—40000 шт. в смену равна 0,1—0,3 сек

2) кратковременность контакта «инструмент — деталь» и неправильность формы грата, благодаря чему прилагаемое усилие при подаче инструмента на деталь носит ударный характер;

3) стойкость инструмента особенно при обработке абразивных материалов оказывается меньшей, чем при непрерывном резании;

4) ведение обработки без охлаждения инструмента;

5) значительные отклонения размеров деталей от номинала (4—5 класс точности при съеме с одной пресс-формы и 5—7 класс при съеме с нескольких пресс-форм).

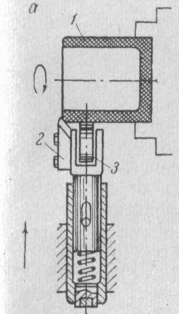

Различные схемы плавающих инструментов с компенсирующими узлами представлены на рис. В качестве компенсаторов неточности формы изделия применены пружины. Режущие инструменты имеют одну (а и б) или две (в и г) степени свободы и могут следовать фактическому контуру обрабатываемой поверхности.

Более простым решением является жесткое закрепление инструмента и «плавающая» установка обрабатываемого изделия.

Целесообразность применений универсальных или узкоспециализированных станков для обработки одной или нескольких сходных деталей определяется степенью массовости их выпуска. Следует отметить, что специализация способствует внедрению как полуавтоматических, так и полностью автоматизированных станков и поточных линий обработки.

а- Наружная обточка; б — снятие фаски абразивом г- торцовое фрезерование: 1— изделие; 2—резец; 3 — копир (ролик); 4 — абразивный диск; 5 и 6 — фрезы.

Более простым решением является жесткое закрепление инструмента и «плавающая» установка обрабатываемого изделия.

Целесообразность применений универсальных или узкоспециализированных станков для обработки одной или нескольких сходных деталей определяется степенью массовости их выпуска. Следует отметить, что специализация способствует внедрению как полуавтоматических, так и полностью автоматизированных станков и поточных линий обработки.

Все станки для обработки и сборки пластмассовых изделий по их назначению и последовательности операций механической обработки можно разделить на четыре группы:

1. Станки для удаления с деталей наружного грата:

а) однооперационные настольные станки;

б) полуавтоматы и автоматы; в) галтовочные станки (барабаны, вибролотки и т. п.). 2. Станки для многооперационной механической обработки:

а) автоматы и полуавтоматы для обработки деталей массового производства;

б) токарные, фрезерные, револьверные и другие станки, специально приспособленные для ряда операций.

3. Все станки для отделки деталей полированием, окраской и т. п.

4. Станки для полной или частичной сборки изделий из отдельных готовых пластмассовых и металлических деталей.

Галтовочные барабаны и однооперационные станки

Для обработки мелких прессованных изделий различной конфигурации в цехах пластмасс применяют галтовочные барабаны

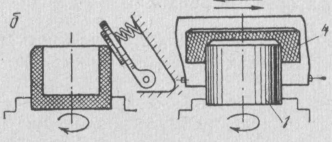

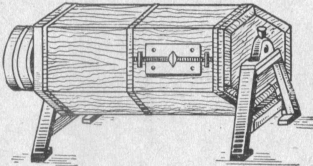

Обычный галтовочный барабан представляет собой 6—8 или 10-гранную полую призму, выполненную из дерева с футеровкой изнутри листовым металлом, или металлическую, приводимую во вращение вокруг горизонтальной оси от электромотора через червячный редуктор или клиноременную передачу. Барабан снабжен люком, через который производится загрузка и выгрузка деталей.

Иногда корпус станка выполняется решетчатым из стальных прутьев, в зазоры между которыми проваливается грат, удаленный с деталей. В этом случае весь барабан заключается в кожух.

В других разновидностях галтовочных станков корпус барабана имеет смещенную ось вращения (наподобие смесителей типа «пьяной бочки»). Такие барабаны могут применяться для зачистки прочных деталей, не боящихся сколов по граням.

Диаметр барабанов 200—1000 мм и длина 400—500 мм. Для барабанов малого диаметра часто применяется групповая установка (4 и 6 шт. на одном стенде) с несколькими роликоопорами

Корпус барабана облицовывается изнутри деревом или резиной, смягчающей шум и защищающей корпус барабана от ржавления при мокрой галтовке. В загрузочных крышках барабана делаются отверстия (круглые или щелевые) для непрерывного удаления снимаемого с деталей грата. При расположении барабанов в отдельном изолированном от других помещении внутренняя облицовка корпуса, кроме случаев мокрой обработки, не обязательна и тогда отверстия делаются по всей боковой поверхности барабана.

Достаточная интенсивность процесса зачистки в барабанах и хорошее качество изделий могут быть обеспечены при 40—-70 об/мин (в зависимости от диаметра) и коэффициенте заполнения: для прочных деталей 40—50% и для хрупких 60—75%. На галтовочных барабанах удается обрабатывать не более 15% всей номенклатуры деталей массового производства.