- •1. Машины для резки каучука: гильотинные ножи, многолучевые ножи, дисковые ножи (устройство, принцип работы)

- •2. Машины для измельчения материалов: шаровые мельницы, щековые дробилки (классификация, устройство, принцип работы)

- •3. Машины для сортировки материалов: грохоты (классификация, устройство, принцип работы)

- •4. Машины и аппараты для погрузочно-разгрузочных и транспортных работ: скребковые конвееры, ленточные конвееры, винтовые конвееры (устройство, принцип работы).

- •5. Резинообрабатывающие червячные машины: назначение и классификация червячных машин. Общее устройство и работа червячных машин. Устройство основных частей и узлов одночервячных машин.

- •6. Вальцы: назначение и классификация. Принцип работы вальцов. Основные части и узлы. Привод вальцов. Изгиб валков. Способы компенсации прогиба валков. Установки для нагрева и охлаждения валков.

- •8. Резинообрабатывающие каландры. Назначение и классификация каландров.

- •9. Оборудование для изготовления рукавов. Производство рукавов бездорновым методом и на гибких дорнах.

- •10. Машины для литья под давлением: назначение, устройство, принцип работы. Конструкция и работа основных узлов литьевых машин.

- •11. Оборудование для вулканизации покрышек: устройство и работа форматоров – вулканизаторов покрышек. Устройство основных узлов форматора-вулканизатора.

- •13. Гидромеханические машины и аппараты: фильтры. Сущность процесса фильтрования. Типовые конструкции. Принцип действия.

- •14. Гидромеханические машины и аппараты: мешалки. Физические основы перемешивания. Классификация мешалок. Принцип действия

- •15. Массообменные аппараты: абсорбционные аппараты. Физические основы процесса абсорбции. Типовые конструкции абсорберов. Принцип действия.

- •17. Оборудование для восстановления изношенных покрышек: оборудование для подготовки покрышек к восстановлению, оборудование для наложения протектора, для вулканизации.

- •18. Смесительное оборудование. Общие сведения. Лопастные, роторные смесители: конструкции, принцип действия.

- •19. Вырубные прессы: назначение, устройство, принцип действия.

- •21. Оборудование для производства регенерата: механические ножницы, вибросито, червячный пресс для отжима крошки.

- •22. Гидравлические вулканизационные прессы: назначение, устройство, и принцип работы. Конструкция основных узлов вулканизационных прессов.

- •23. Оборудование для формования изделий методом прессования: таблеточные машины: назначение, классификация, конструкция, принцип действия.

- •24.Оборудование для изготовления изделий из стеклопластиков: методы формования изделий из стеклопластиков. Оборудование для производства стеклохолстов и объемных стекловолокнистых заготовок.

- •25. Клеепромазочные машины: конструкция и принцип действия, техника безопасности.

- •29. Массообменные аппараты: адсорберы. Конструкция, назначение, принцип действия.

- •31. Массообменные аппараты: сушилки. Назначение, устройство и принцип действия. Назначение процесса сушки

- •Конструкции сушилок

24.Оборудование для изготовления изделий из стеклопластиков: методы формования изделий из стеклопластиков. Оборудование для производства стеклохолстов и объемных стекловолокнистых заготовок.

Армирование полимеров высокопрочными волокнами позволяет значительно улучшить их прочностные и деформативные свойства, увеличить теплостойкость и изменить в необходимом направлении некоторые другие свойства получаемых композиционных материалов. Наибольшее практическое применение получили материалы на основе полиэфирных, эпоксидных, фенольных и кремнийорганических смол. В качестве армирующих наполнителей используют стеклянные, асбестовые, хлопковые волокна. Наибольшее распространение получило стеклянное волокно, в связи с чем эти материалы и называют стеклопластиками. В последние годы для повышения жесткости материалов применяют волокна на основе углерода, бора, карбидов металлов.

Формование изделий из стеклопластиков имеет особенности, связанные с введением армирующего наполнителя Его совмещение со связующим может осуществляться как в процессе формования изделий, так и предварительно, причем самому наполнителю форму будущего изделия можно придавать до совмещения со связующим. Многообразие видов стекловолокнистого наполнителя и методов формования изделий требует внимательного подхода к их выбору для каждого конкретного изделия. В настоящее время известно более 20 методов формования.

Классифицируя методы формования, следует прежде всего выделить основные и вспомогательные технологические процессы. К вспомогательным процессам относятся производства стекловолокнистых рулонных материалов (холсты, ленты и ткани) и объемных (тканых и нетканых) заготовок изделия, а также производства литьевых и прессовочных композиций и предварительно пропитанных рулонных материалов.

Рулонные стекловолокнистые материалы широко применяют в качестве наполнителей для формования крупногабаритных изделий из стеклопластиков. Однако применение таких материалов связано со значительными за тратами труда при ручной сборке объемной заготовки из отдельных кусков. Объемные нетканые и тканые стекловолокнистые заготовки более предпочтительны при крупносерийном производстве, а также в случаях, корда к материалу изделий предъявляются жесткие требования.

Стекловолокнистые объемные заготовки пропитывают связующим в процессе формования изделия (обычно методами прессования или пропитки в замкнутой форме). Литьевые и прессовочные композиции представляют собой смеси рубленого стекловолокнистого наполнителя со связующим. В зависимости от типа последнего и метода получения композиции могут представлять собой гранулированный, пастообразный или волокнистый материал, пригодный для переработки на прессах и литьевых машинах.

Ткани и холсты, предварительно пропитанные связующим, как и пресскомпозиции, пригодны для формования изделий, поскольку содержат и наполнитель и связующее.

При производстве таких материалов стеклоткани пропитывают связующим на пропиточных машинах, аналогичных используемым в производстве бумажных слоистых пластиков. Смесительное оборудование, применяемое для производства прессовых и литьевых композиций, в основном является традиционным. В связи с этим в настоящей главе не рассматривается оборудование для производства прессовых и литьевых композиций, а также предварительно пропитанных рулонных материалов.

Основные технологические процессы или собственно методы формования могут быть классифицированы в общем случае как методы открытого и закрытого формования. При открытом способе формования одна из поверхностей изделия оформляется в контакте с жесткой поверхностью формы, другая поверхность обычно остается свободной или формуется с помощью резиновой диафрагмы или других гибких элементов. К открытым способам относятся контактное формование, напыление, намотка, центробежное литье и ряд других методов, являющихся разновидностями указанных. При использовании методов закрытого формования обе поверхности изделия формуются жесткими элементами формы так, что толщина стенки изделия может быть выдержана с высокой точностью. При этом вся поверхность изделия обычно не требует дополни тельной механической обработки. К таким способам относятся, например, прессование, пропитка наполнителя в замкнутой форме и др.

Более детально основные методы формования можно классифицировать по давлению формования, которое в зависимости от особенностей метода может изменяться от 0 до 70 кгс/см2. По мере возрастания давления формования методы располагаются в такой последовательности: контактное формование и напыление, центробежное формование, намотка, формование с помощью эластичной диафрагмы, пропитка наполнителя в замкнутой форме, прессование. Несколько особое положение занимают методы протяжки и наслаивания, так как их используют для получения профилей и листов, причем формование осуществляется в процессе прохождения калибрующего отверстия или системы формующих валиков.

Метод центробежного формования используют для производства труб; при этом развиваемое за счет центробежных сил давление обычно невелико и составляет 0,2—0,5 кгс/см2. Следует особо выделить также специфический для стеклопластиков метод намотки, применяемый для формования труб и изделий оболочкового типа (например, емкостей с узкой горловиной), которые трудно или невозможно получить другими методами. Давление формования, развиваемое за счет технологического натяжения наматываемого наполнителя, часто является недостаточным, его увеличивают обычно за счет наружной (или внутренней) опрессовки. Изделия типа корпусов лодки или легкового автомобиля можно изготовлять методами контактного формования или напыления (возможно дополнительное уплотнение эластичной диафрагмой), а также методами пропитки наполнителя в замкнутой форме и прессованием.

По этому показателю— вне конкуренции метод контактного формования. Поэтому не случайно, несмотря на низкую производительность, метод контактного формования является одним из основных методов производства изделий из стеклопластиков.

Многообразие наполнителей и связующих, их широкие технологические возможности позволяют получать из стеклопластиков изделия различных размеров и формы. Поскольку одной из важнейших задач при формовании изделий из стеклопластиков является получение заданной структуры наполнителя по всему объему изделия, формующее оборудование классифицируют с учетом специфических особенностей введения волокнистого наполнителя. В связи с этим целесообразно рассмотреть следующие группы оборудования: машины для производства стеклохолстов и объемных стекловолокнистых заготовок, технологическая оснастка и оборудование для контактного формования и напыления, а также для формования под давлением, намоточные станки и машины для центробежного литья, машины для производства листов и профилей.

Оборудование для производства стеклохолстов и объемных стекловолокнистых заготовок

Процессы получения стеклохолстов и предварительного формования объемных заготовок различаются только конструктивным исполнением, ибо формование холстов — процесс непрерывный, а формование заготовок — периодический. При использовании рубленого волокна и те, и другие установки должны иметь устройства: режущее, для осаждения рубленого волокна на перфорированную поверхность формы, для нанесения небольшего количества связующего, для тепловой обработки сформированного холста или заготовки. Установки для производства холстов обычно являются составной частью агрегатов для получения плоских и гофрированных листов, а установки предварительного формования обычно работают совместно с крупногабаритными прессами низкого давления.

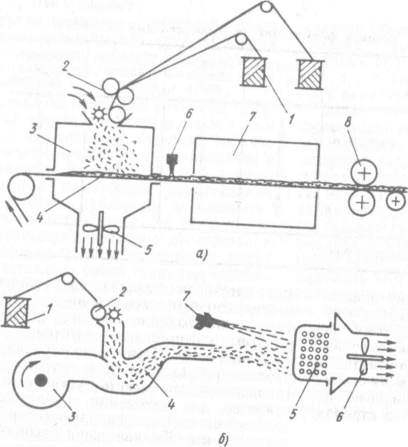

Стеклохолсты являются наиболее дешевыми и удобными волокнистыми наполнителями для формования изделий из стеклопластиков. Стеклохолсты, изготовляемые из рубленых или непрерывных нитей, в зависимости от типа связки (химической или механической) подразделяют на жесткие и мягкие. В жестких холстах сцепление стеклянных волокон осуществляется за счет небольших добавок связующего (3—10%), которое в процессе изготовления холста используют в жидком и порошкообразном виде. Схема получения жесткого холста из рубленых стеклянных нитей приведена на рис. 1, а-ХШ. Жгуты из стеклянного волокна 1 с бобин поступают в режущее устройство 2. Полученные отрезки жгутов захватываются воздушным потоком разбиваются на отрезки первичных нитей и осаждаются на перфорированную сетку конвейера 4, перемешающегося в камере 3. Из пространства под лентой воздух откачивается мощным вентилятором 5. В некоторых типах машин рубленое волокно осаждается на перфорированную поверхность вращающегося барабана. Сформированный стеклохолст опрыскивается связующим из форсунок 6, проходит тепловую обработку в камере 7, а затем формующие валки 8. В качестве химической связки находят применение также полимерные волокна, которые вводятся в состав формируемого холста и после тепловой обработки на спрессовывающих валках обеспечивают надежное сцепление стеклянных волокон. Механически связанные мягкие холсты получают сшиванием на специальных машинах. В этом случае рубленое волокно осаждается на тонкую подложку, а затем сформированный холст прошивается специальными иглами, которые протаскивают отдельные нити через материал подложки. В качестве подложки можно использовать стеклосетку, хлопчатобумажную марлю, тонкий жесткий холст.

При производстве стеклохолстов из непрерывных нитей холст формируется с помощью специального устройства, которое обеспечивает раскладку непрерывных нитей поперек движущейся конвейернойленты. Процесс производства таких холстов может быть одностадийным, т. е. в одном агрегате можно совместить процессы получения стекло волокна и формирования холста. Сушка сформированного жесткого холста осуществляется в сушилках туннельного типа с воздушным, газовым или инфракрасным подогревом. Высушенный стеклохолст проходит спрессовывающие валки, где устанавливается окончательная толщина холста. Усилие на валках достигает 600 кгс. После охлаждения холст попадает на контрольный стол с подсветкой и далее на намоточное устройство, предварительно пройдя устройство для продольной обрезки кромок.

Приводные станции установок для производства холстов обеспечивают автоматический режим работы. Все приборы контроля и управления работой установок обычно сосредоточены на общем пульте и дают оператору все необходимые сведения о режиме работы. Жесткие холсты выпускают шириной до 2,7 м; масса 1 м2 таких холстов может изменяться от 0,12 до 2 кг. Ширина мягких холстов до 1 м, масса 1 м2 — от 0,6 до 1,5 кг.