- •1. Машины для резки каучука: гильотинные ножи, многолучевые ножи, дисковые ножи (устройство, принцип работы)

- •2. Машины для измельчения материалов: шаровые мельницы, щековые дробилки (классификация, устройство, принцип работы)

- •3. Машины для сортировки материалов: грохоты (классификация, устройство, принцип работы)

- •4. Машины и аппараты для погрузочно-разгрузочных и транспортных работ: скребковые конвееры, ленточные конвееры, винтовые конвееры (устройство, принцип работы).

- •5. Резинообрабатывающие червячные машины: назначение и классификация червячных машин. Общее устройство и работа червячных машин. Устройство основных частей и узлов одночервячных машин.

- •6. Вальцы: назначение и классификация. Принцип работы вальцов. Основные части и узлы. Привод вальцов. Изгиб валков. Способы компенсации прогиба валков. Установки для нагрева и охлаждения валков.

- •8. Резинообрабатывающие каландры. Назначение и классификация каландров.

- •9. Оборудование для изготовления рукавов. Производство рукавов бездорновым методом и на гибких дорнах.

- •10. Машины для литья под давлением: назначение, устройство, принцип работы. Конструкция и работа основных узлов литьевых машин.

- •11. Оборудование для вулканизации покрышек: устройство и работа форматоров – вулканизаторов покрышек. Устройство основных узлов форматора-вулканизатора.

- •13. Гидромеханические машины и аппараты: фильтры. Сущность процесса фильтрования. Типовые конструкции. Принцип действия.

- •14. Гидромеханические машины и аппараты: мешалки. Физические основы перемешивания. Классификация мешалок. Принцип действия

- •15. Массообменные аппараты: абсорбционные аппараты. Физические основы процесса абсорбции. Типовые конструкции абсорберов. Принцип действия.

- •17. Оборудование для восстановления изношенных покрышек: оборудование для подготовки покрышек к восстановлению, оборудование для наложения протектора, для вулканизации.

- •18. Смесительное оборудование. Общие сведения. Лопастные, роторные смесители: конструкции, принцип действия.

- •19. Вырубные прессы: назначение, устройство, принцип действия.

- •21. Оборудование для производства регенерата: механические ножницы, вибросито, червячный пресс для отжима крошки.

- •22. Гидравлические вулканизационные прессы: назначение, устройство, и принцип работы. Конструкция основных узлов вулканизационных прессов.

- •23. Оборудование для формования изделий методом прессования: таблеточные машины: назначение, классификация, конструкция, принцип действия.

- •24.Оборудование для изготовления изделий из стеклопластиков: методы формования изделий из стеклопластиков. Оборудование для производства стеклохолстов и объемных стекловолокнистых заготовок.

- •25. Клеепромазочные машины: конструкция и принцип действия, техника безопасности.

- •29. Массообменные аппараты: адсорберы. Конструкция, назначение, принцип действия.

- •31. Массообменные аппараты: сушилки. Назначение, устройство и принцип действия. Назначение процесса сушки

- •Конструкции сушилок

21. Оборудование для производства регенерата: механические ножницы, вибросито, червячный пресс для отжима крошки.

Регенерат используется в промышленности, выпускающей изделия из резины, в качестве добавок к смесям;

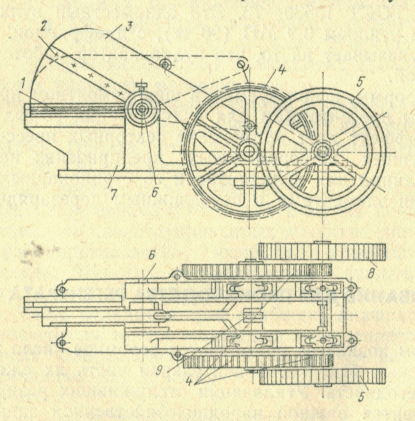

Механические ножницы предназначены для резки покрышки на крупные части. На станине 7 смонтировано неподвижное лезвие 1. Подвижное лезвие 2, прикрепленное к хоботу 3, поворачивается вокруг оси 6. Хобот приводится в движение от коленчатого вала 9 кривошипно-шатунного механизма, состоящего из вала и шестерен. Шестерни 4 приводятся в движение маховиком 8. Для сглаживания пиковых колебаний скорости механизма симметрично с маховиком 8 установлен маховик 5. Подвижное лезвие 2 во время работы ножниц совершает возвратно-поступательное движение относительно неподвижного. В это время в зазор подается покрышка с вырезанным бортовым кольцом. Покрышка после каждого рабочего хода лезвия подается вперед и разрезается на части. Ножницы и ножи предназначены для первоначального, грубого измельчения покрышек

Рис. . Механические ножницы:

1 — неподвижное лезвие; 2 — подвижное лезвие; 3 — хобот; 4 —шестерни; 5, 8 — маховики; 6 — ось; 7 —станина; 9 — коленчатый вал

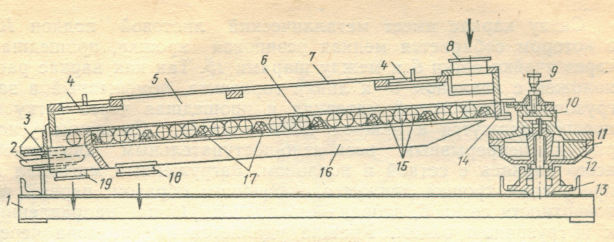

вибросито

1— рама; 2 — подпятник; 3 — ползун; 4 — смотровой люк; 5 — камера; 6 — сетка; 7 — крышка; 8 — загрузочное отверстие; 9 — масленка; 10 — эксцентрик; 11 — груз; 12 — конический диск; 13 — основание привода; 14 — каркас сита; 15 — шары; 16 — поддон; 17 — перегородки; 18 — окно; 19 — люк

Вибрационное сито представляет собой стальную раму 1, на которой установлены подпятник 2 и основание привода 13. Каркас сита 14 одним концом опирается через ползуны 3 на подпятник 2, другим концом соединяется с приводным устройством, состоящим из диска 12, сидящего на валу с эксцентриком 10. Благодаря эксцентрику вращение диска вызывает возвратно-поступательное движение сита. Ползуны 3 обеспечивают движение сита по подпятнику 2. Для уменьшения вибрации чугунного диска 12 на часть его, противоположную месту присоединения к ситу, помещают груз 11. Корпус сита оборудован ограждением (крышкой) 7 для предотвращения пыления. В ограждении имеются люки 4 для доступа внутрь корпуса при осмотре и ремонте. На каркас натянута металлическая сетка 6. Под сеткой на металлическом листе с отверстиями размещены шары 15. Группы шаров разделены перегородками 17, которые способствуют улучшению рассева. Однако наличие этого приспособления необязательно. Снизу каркас имеет металлический листовой поддон 16, в котором собирается мелкая резиновая крошка, прошедшая через ячейки сетки 6 и между шарами 15. Так как каркас расположен с наклоном 6° к линии горизонта, помещенный в загрузочное отверстие 8 материал и прошедшая через сетку 6 крошка движутся к нижней части каркаса. Движение ускоряется непрерывным возвратно-поступательным движением всего каркаса с сеткой и поддоном. Загруженный материал и просеянная крошка движутся следующим образом: первый по поверхности сетки 6, вторая — по поддону 16 по направлению к выгрузочным окнам. Крошка удаляется из поддона через окно 18. Последняя часть каркаса не закрыта сеткой, и крупные частицы, не прошедшие через ячейки, проваливаются вниз, в люк 19. Для предотвращения смешения просеянного и оставшегося материала между окном 18 и люком 19 в поддоне устроена перегородка. Вибросито работает в непрерывном режиме. Загрузка и выгрузка его производятся транспортерами.

Глубокий отжим девулканизованной массы от влаги производится на червячном прессе

Пресс состоит из червяка с нарезкой переменной глубины. Червяк помещен в цилиндр, собранный из обойм , стянутых болтами . При сборке в стенках цилиндра образуются узкие щели, через которые в корыто стекает жидкость, отжимаемая из материала. Червяк имеет внутри полость для охлаждающей воды, поступающей в него через трубу и сбрасываемой через трубу. Материал в пресс поступает по загрузочному желобу. Специальное устройство (нож) с приводом способствует равномерной подаче материала к первым виткам червяка. Постепенно, по мере продвижения материала вдоль червяка, он сжимается, жидкость удаляется через щели в корпусе, составленном из обойм . Оставшийся в межвитковом пространстве материал выдавливается через мундштук .

Для регулирования размера кольцевой щели, через которую выходит материал, имеется дорн с конической частью, входящей в мундштук (щель регулируется путем изменения положения дорна по отношению к мундштуку Цилиндр пресса крепится к правой и левой станинам. Станины стянуты болтами и покоятся на стойках . Привод червяка осуществляется от электродвигателя через редуктор и муфту . Мощность двигателя 32 кВт. Цилиндр пресса оборудован системой терморегулирования. В зависимости от требуемой степени обезвоживания такая машина обрабатывает от 250 до 600 кг крошки в час.