- •Содержание

- •Реферат

- •Введение

- •1 Анализ конструкции

- •2 Выбор электродвигателя

- •3 Кинематический расчет

- •4Проектировочные расчеты

- •4.1Расчет конической прямозубой передачи(1-2)

- •4.2Расчет цилиндрической прямозубой передачи(3-4)

- •4.3Выбор муфты

- •4.4Расчет цепной передачи

- •4.5 Проектировочный расчет валов

- •4.6 Выбор подшипников

- •5.2Расчет цилиндрической прямозубой передачи(3-4)

- •5.3Расчет цепной передачи

- •5.4Проверочный расчет валов

- •5.5 Расчет подшипников на долговечность

- •5.6 Расчет соединений, передающих крутящий момент

- •6Технические условия на эксплуатацию

- •Заключение

- •Перечень ссылок

4.5 Проектировочный расчет валов

входной вал

d³ =25,3 мм;

Принимаем диаметр под подшипник dп=45 мм (с учетом размещения на валу муфты);

промежуточный вал

d³ =29,2 мм;

Принимаем диаметр под подшипник dп=30 мм;

выходной вал

d³ =36,4 мм;

Принимаем диаметр под подшипник dп=40 мм (с учетом действия на вал окружной силы цепной передачи Ft=1768,12 Н).

4.6 Выбор подшипников

входной вал

Принимаем шарикоподшипники радиально-упорные однорядные со скосом на одном из колец № 46309 ГОСТ 831-75

d=45 мм; D=100 мм; B=25 мм; C=48100 Н; =37700 Н;

промежуточной вал

Принимаем шарикоподшипники радиально-упорные однорядные со скосом на одном из колец № 46306 ГОСТ 831-75

d=30 мм; D=72 мм; B=19 мм; C=25600 Н; =18700 Н;

выходной вал

Принимаем шарикоподшипники радиальные однорядные № 308 ГОСТ 8338-75

d=40 мм; D=90 мм; B=23 мм; C=31900 Н; =22700 Н;

4.7Расчет основных размеров корпуса и крышки

4.7.1Конструирование основных элементов корпуса

Толщина стенки основания корпуса

= = 4,3 мм ,

где - максимальный вращающий момент на тихоходном валу.

Принимаем s=6 мм.

Толщина стенки крышки корпуса

= 0,9·6=5,4 мм.

Принимаем =6 мм.

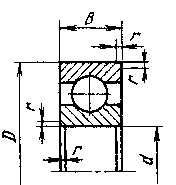

Рисунок - Размеры верхнего пояса фланца основания корпуса и фланца крышки корпуса

…………………..

4.7.2Конструирование вспомогательных элементов корпуса

Размеры проушин

- толщина проушины

S = 2s = 2·6 = 12 мм.

Принимаем S=12 мм.

……………..

5Проверочные расчеты

5.1Расчет конической прямозубой передачи(1-2)

2 Проверочный расчет

2.1 Проверка на усталостную прочность

Расчетное условие:

![]()

![]()

==536,36 МПа (см. проектировочный расчет)

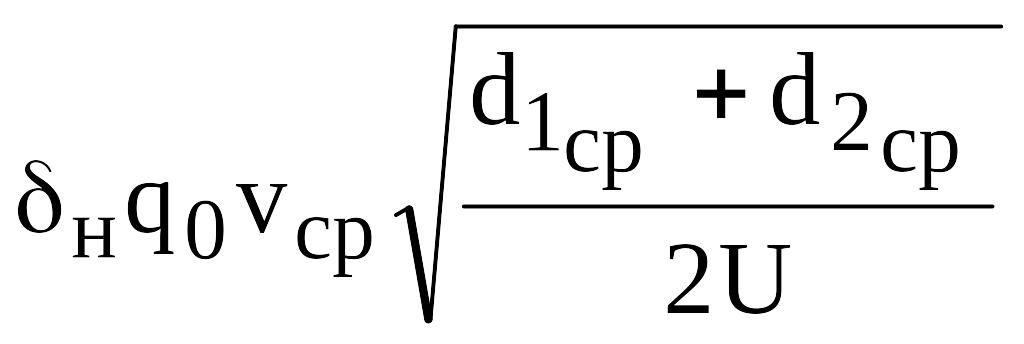

Рассчитываем контактное напряжение в полюсе зацепления при номинальной нагрузке

,

где ![]() - коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

- коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

![]() - коэффициент, учитывающий механические

свойства материалов сопряженных зубчатых

колес;

- коэффициент, учитывающий механические

свойства материалов сопряженных зубчатых

колес;

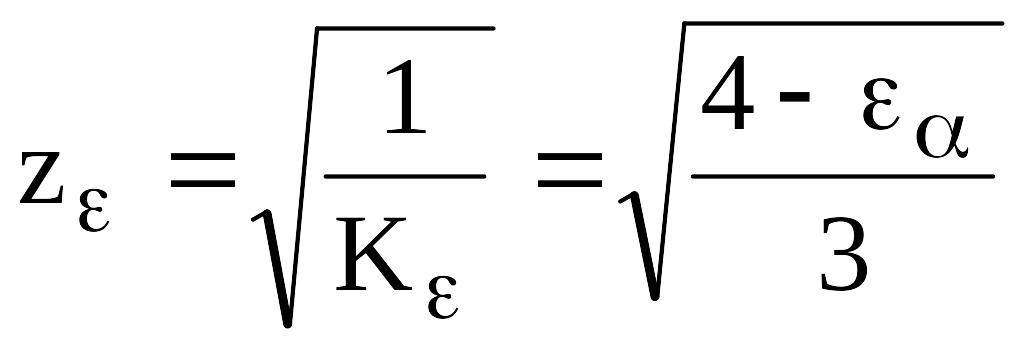

![]() - коэффициент, учитывающий суммарную

длину контактных линий;

- коэффициент, учитывающий суммарную

длину контактных линий;

- коэффициент переменности шага.

=1,77

(для прямозубых колес при

![]() =20°);

=20°);

=275 (сочетание материалов сталь-сталь);

,

,

![]() ===

1,731,

===

1,731,

== 0,87

По известным параметрам передачи уточняем значения коэффициентов

Расчет коэффициентов ведем по средним диаметрам зубчатых колес

=59,94 мм (см. выше)

=140,00-24·0,8479=95,91 мм;

,

где - конусное расстояние (длина дистанции) в зацеплении конических зубчатых колес,

= = 82,55 мм

=1– = 0,71

при = = 0,27,

![]() =

1,09 [3, табл. 20]

=

1,09 [3, табл. 20]

![]() 0,006

(зубчатые колеса прямозубые,

прирабатывающиеся) [3, табл. 22]

0,006

(зубчатые колеса прямозубые,

прирабатывающиеся) [3, табл. 22]

![]() 56 [3,

табл. 21]

56 [3,

табл. 21]

![]() =

= ==

5,3

==

5,3

![]() ,

,

принимаем

=5,3

(т.к.

не превышает величину

![]() ); [3,

табл. 23]

); [3,

табл. 23]

![]() =

=

![]() =

=102,1

;

=

=102,1

;

![]() ==1,1

==1,1

= =1,1·1,09=1,2

![]() =

512 МПа.

=

512 МПа.

512<536,36 – контактная выносливость обеспечена.

2.2 Проверка на изгибную усталостную прочность

Расчетное условие:

![]()

Допускаемое изгибное напряжение определяем по формуле

![]() ,

,

где ![]() =

=![]()

![]()

![]()

![]()

![]() - предел контактной выносливости при

эквивалентном числе циклов нагружения;

- предел контактной выносливости при

эквивалентном числе циклов нагружения;

![]() =

=![]()

![]() - коэффициент безопасности;

- коэффициент безопасности;

- коэффициент, учитывающий нестабильность свойств материала зубчатого колеса;

- коэффициент, учитывающий способ получения заготовки зубчатого колеса;

![]() - коэффициент, учитывающий чувствительность

материала к концентрации напряжений;

- коэффициент, учитывающий чувствительность

материала к концентрации напряжений;

![]() - коэффициент, учитывающий шероховатость

переходной поверхности;

- коэффициент, учитывающий шероховатость

переходной поверхности;

![]() - коэффициент, учитывающий размеры

зубчатого колеса;

- коэффициент, учитывающий размеры

зубчатого колеса;

- предел выносливости при отнулевом цикле изгиба;

- коэффициент, учитывающий влияние шлифования переходной поверхности;

- коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности;

- коэффициент, учитывающий влияние двухстороннего приложения нагрузки;

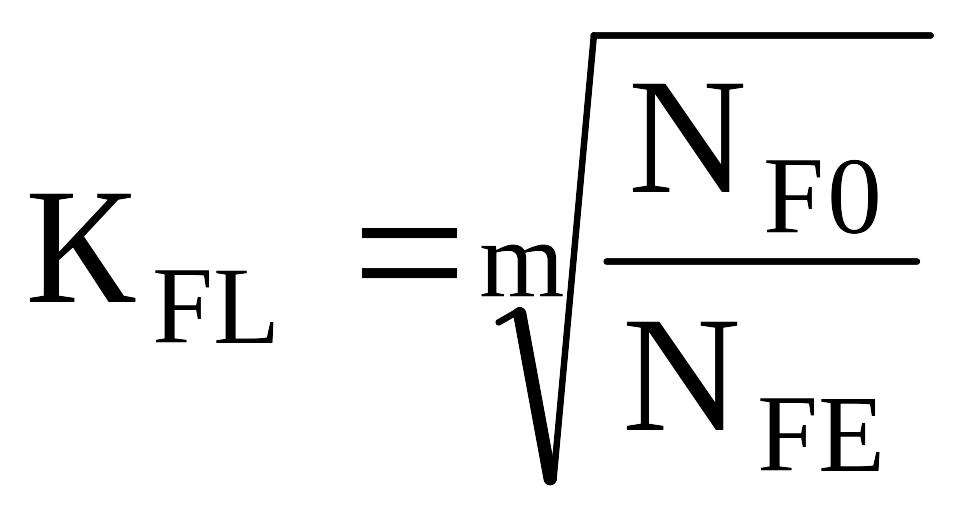

![]() - коэффициент долговечности.

- коэффициент долговечности.

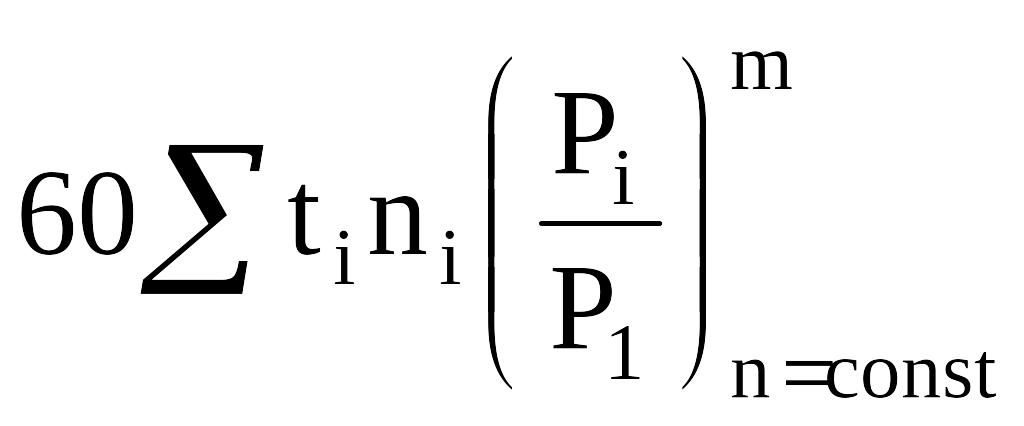

,

,

где ![]() - базовое число циклов перемены напряжений,

соответствующее длительному пределу

выносливости;

- базовое число циклов перемены напряжений,

соответствующее длительному пределу

выносливости;

![]() - эквивалентное число циклов перемены

напряжений;

- эквивалентное число циклов перемены

напряжений;

m – показатель степени.

Принимаем:

=1 (модуль m=2,5 мм);

=1 (принято Rа=1,25…0,63);

=1 (диаметр колес < 500 мм);

=1 (переходная поверхность не шлифуется);

=1 (деформационное упрочнение переходной поверхности не предусматривается);

=1 (приложение нагрузки одностороннее).

Изгибная прочность зубьев шестерни и

колеса в общем случае разная, поэтому

для дальнейшего расчета необходимо

установить «слабый» элемент, для чего

и для шестерни и для колеса рассчитываем

отношение

![]() ,

а «слабым» элементом будет то зубчатое

колесо пары, для которого данное отношение

меньше.

,

а «слабым» элементом будет то зубчатое

колесо пары, для которого данное отношение

меньше.

Допускаемое изгибное напряжение для шестерни:

=4![]() (для всех сталей)

(для всех сталей)

m = 6 (для зубчатых колес с твердостью поверхности зубьев НВ=<350)

= = = 295

.

= = 295

.

![]() ===

0,49 <1,принимаем

=1.

===

0,49 <1,принимаем

=1.

=2,2 (вероятность неразрушения свыше 0,99) [3, табл. 24]

=1 (способ получения заготовки поковка)

=2,2·1= 2,2

=1,8HB=1,8·280= 504 МПа [3, табл. 24]

![]() =

= 504 МПа.

=

= 504 МПа.

== 229 МПа.

Допускаемое изгибное напряжение для колеса:

Предел контактной выносливости при эквивалентном числе циклов нагружения

=4 (для всех сталей)

= = 184 ;

m = 6 (для зубчатых колес с твердостью поверхности зубьев НВ=<350)

=== 0,53 <1,принимаем =1.

=2,2 (вероятность неразрушения свыше 0,99) [3, табл. 24]

=1 (способ получения заготовки поковка)

=2,2·1= 2,2

=1,8HB=1,8·260= 468 МПа [3, табл. 24]

= = 468 МПа

Допускаемое изгибное напряжение

== 213 МПа.

Определяем более «слабый» элемент

![]() - безразмерный коэффициент, величина

которого зависит от формы зуба (ширины

основания, фактической высоты головки,

ножки зуба, фактического угла зацепления,

формы галтели). Значение коэффициента

принимается по ГОСТ 21354-75.

- безразмерный коэффициент, величина

которого зависит от формы зуба (ширины

основания, фактической высоты головки,

ножки зуба, фактического угла зацепления,

формы галтели). Значение коэффициента

принимается по ГОСТ 21354-75.

=3,8 (= = = =41) [3, табл. 4]

=3,6 (= = = =106) [3, табл. 4]

= = 60; = = 59.

Более «слабым» элементом является колесо 2, по которому и ведется дальнейший расчет.

Расчетное изгибное напряжение при номинальной нагрузке определяем по формуле

![]() ==,

==,

где ![]() - коэффициент, учитывающий распределение

нагрузки по ширине венца;

- коэффициент, учитывающий распределение

нагрузки по ширине венца;

![]() - коэффициент динамичности нагрузки.

- коэффициент динамичности нагрузки.

Принимается: ==3,6 (см. выше)

при = =0,27, = 1,2 [3, табл. 20]

56 [3, табл. 21]

![]() 0,016

(зубчатые колеса прямозубые) [3, табл.

22]

0,016

(зубчатые колеса прямозубые) [3, табл.

22]

= ==14

,

==14

,

принимаем =14 (т.к. не превышает величину ); [3, табл. 23]

![]() =

=

![]() =

=112,4

;

=

=112,4

;

=![]() =

1,12.

=

1,12.

Остальные данные см. проектировочный расчет.

![]() = = 175 МПа.

= = 175 МПа.

175<213 – изгибная выносливость обеспечена.

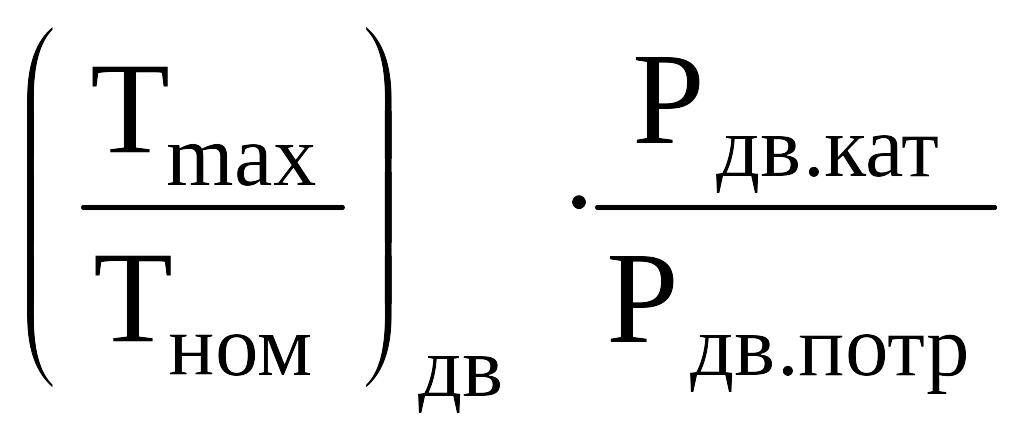

2.3 Проверка на контактную прочность при действии максимальных перегрузок

Расчетное условие:

![]()

Максимальное контактное напряжение

![]() ,

,

где ![]() =

512 МПа (см. выше);

=

512 МПа (см. выше);

![]() - коэффициент перегрузки,

- коэффициент перегрузки,

= =

= 2,22

=

= 2,22

![]() =

= 763 МПа.

=

= 763 МПа.

Допускаемое контактное напряжение

![]() =2,8бт=2,8·600=

1680 МПа

=2,8бт=2,8·600=

1680 МПа

763 < 1680 – контактная прочность при действии максимальных перегрузок обеспечена.

2.4 Проверка на изгибную прочность при действии максимальных перегрузок

Расчетное условие:

![]()

Максимальное изгибное напряжение

![]() ,

,

где = 175 МПа (см. выше);

= 2,22 (см. выше)

![]() =

= 389 МПа.

=

= 389 МПа.

Допускаемое изгибное напряжение

![]() =2,75HB=2,75·260=

715 МПа,

=2,75HB=2,75·260=

715 МПа,

389 < 715 – изгибная прочность при действии максимальных перегрузок обеспечена.