- •1. Макро- и микроструктура металлов. Методы исследования металлов.

- •2. Атомно-кристаллическая структура металлов. Виды кристаллических решеток.

- •3. Дефекты кристаллической решетки металлов.

- •Формирование структуры металлов при кристаллизации.

- •4. Гомогенная (самопроизвольная) кристаллизация.

- •5. Число центров кристаллизации. Величина зерна.

- •6. Гетерогенное образование зародышей. Модифицирование.

- •7. Строение металлического слитка.

- •8. Полиморфные превращения.

- •Фазы и микроструктура в металлических сплавах.

- •2. Химические соединения.

- •3. Механические смеси.

- •Формирование структуры сплавов при кристаллизации.

- •1. Процесс кристаллизации и фазовые превращения в сплавах.

- •2. Диаграммы фазового равновесия.

- •3. Диаграммы состояния сплавов, образующих неограниченные твердые растворы.

- •4. Неравновесная кристаллизация.

- •5. Дендритная (внутрикристаллитная) ликвация.

- •6. Диаграммы состояния сплавов, образующих ограниченные твердые растворы.

- •7. Ликвация по плотности.

- •8. Диаграммы состояния сплавов, компоненты которых имеют полиморфные превращения.

- •1. Компоненты и фазы в системе железо-углерод.

- •2. Диаграмма состояния железо-цементит (метастабильное равновесие).

- •3. Влияние углерода, постоянных примесей и легирующих элементов на свойства стали.

- •1. Теория термической обработки стали. Превращение ферритно-карбидной структуры в аустенит при нагреве.

- •2. Теория термической обработки стали. Рост зерна аустенита при нагреве.

- •2. Теория термической обработки стали. Влияние величины зерна на свойства сталей. Определение и выявление величины зерна.

- •3. Теория термической обработки стали. Перлитное превращение переохлажденного аустенита.

- •4. Теория термической обработки стали. Мартенситное превращение в сталях.

- •5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

- •6. Превращение мартенсита и остаточного аустенита при нагреве.

- •7. Влияние отпуска на механические свойства.

- •8. Виды отпускной хрупкости в легированных сталях.

- •9. Термическое и деформационное старение углеродистых сталей.

- •1. Технология термической обработки стали. Отжиг I рода.

- •2. Технология термической обработки стали. Отжиг II рода.

- •3. Технология термической обработки стали. Закалка, выбор температуры закалки.

- •4. Технология термической обработки стали. Продолжительность нагрева деталей для закалки, охлаждающие среды.

- •5. Технология термической обработки стали. Закаливаемость и прокаливаемость стали.

- •6. Технология термической обработки стали. Внутренние напряжения в закаленной стали.

- •7. Технология термической обработки стали. Способы закалки.

- •8. Технология термической обработки стали. Отпуск стали.

- •9. Краткая характеристика видов термомеханической обработки.

- •10. Технология термической обработки стали. Дефекты, возникающие при термической обработке.

- •1. Теория химико-термической обработки сталей. Понятие эффективной толщины диффузионного слоя.

- •2. Цементация. Образование цементованного слоя. Цементация в твердом и газовом карбюризаторе.

- •3. Азотирование. Технология процесса азотирования.

- •4. Нитроцементация и цианирование. Особенности процессов.

- •5. Борирование, силицирование. Виды диффузионного насыщения металлами.

- •Порошковые антифрикционные материалы на основе железа. Структура. Область применения. Технология получения деталей.

- •Полимеры и пластмассы. Их классификация и способы получения.

- •Неорганические стекла. Классификация и область применения.

Фазы и микроструктура в металлических сплавах.

Большинство металлов применяют в технике в виде сплавов. Для сплавов легирующие элементы добавляются к жидкому основному металлу и растворяются в нем. При застывании в зависимости от основного металла и легирующих элементов могут образовываться различные виды микроструктур.

1. Твердые растворы—фаза, в которой один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого компонента располагаются в решетке растворителя, изменяя ее размеры.

Твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу. Различают твердые растворы внедрения и твердые растворы замещения.

П

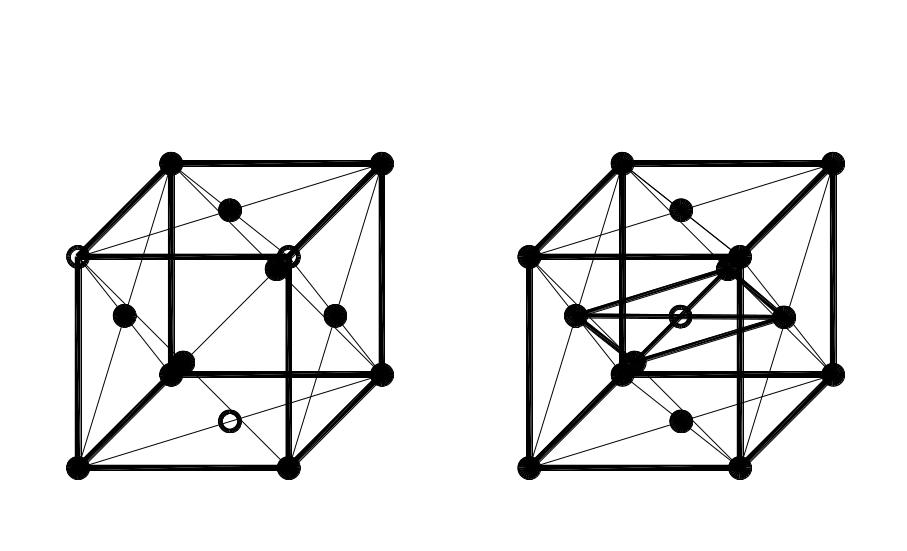

Рис. 10. Твердые растворы:

а) замещения б)

внедрения

При образовании твердого раствора внедрения атомы растворенного компонента располагаются в междоузлиях (пустотах) кристаллической решетки растворителя (Рис. 10 б).

При образовании твердого раствора внедрения атомы располагаются не в любом междоузлии, а в таких пустотах, где для них имеется больше свободного пространства.

Так как электронное строение и размеры атомов растворителя и легирующего компонента различны, то при образовании твердого раствора внедрения кристаллическая решетка растворителя всегда искажается; и периоды ее изменяются.

При образовании твердого раствора замещения период решетки растворителя может либо увеличиваться, либо уменьшаться, в зависимости от соотношения атомных радиусов растворителя и растворенного компонента. В случае образования твердого раствора внедрения период кристаллической решетки растворителя всегда увеличивается.

Все металлы могут в той или иной степени взаимно растворяться друг в друге. В том случае, когда компоненты могут замещать друг друга в кристаллических решетках в любом количественном соотношении, образуется непрерывный ряд твердых растворов.

Твердые растворы замещения с неограниченной растворимостью могут образовываться при следующих условиях:

компоненты должны обладать одинаковыми по типу кристаллическими решетками, так как только в этом случае будет возможен непрерывный переход от кристаллической решетки одного компонента к кристаллической решетке другого;

различия в атомных размерах компонента должны быть незначительны (не более 8-15%);

компоненты должны принадлежать к одной и той же группе периодической системы химических элементов или к смежным родственным группам, то есть должны иметь близкое строение валентной оболочки электронов в атомах.

(Например, неограниченно растворяются друг в друге Ag–Au, Ni–Cu, V–Ti, Mo–W).

Твердые растворы внедрения образуются только в тех условиях, когда диаметр атома растворенного компонента небольшой (по сравнению с диаметром атома растворителя). Твердые растворы такого типа образуются при растворении в металле (Fe) углерода, азота, водорода, то есть элементов с малым атомным радиусом.

Твердые растворы внедрения могут быть только ограниченной концентрации, так как число пор в решетке растворителя ограничено, а атомы основного компонента сохраняются в узлах решетки.

В некоторых сплавах (Cu–Au, Fe–Al, Fe–Si), образующих при высоких температурах твердые растворы замещения с неупорядоченным чередованием атомов компонентов, при медленном охлаждении (или длительном нагреве) при определенных температурах протекает процесс перераспределения атомов, в результате которого атомы компонентов занимают определенное положение в кристаллической решетке.

Твердые растворы, которые устойчивы при сравнительно низких температурах, называются упорядоченными твердыми растворами.

В металловедении приняты следующие обозначения: чистые компоненты—A, B, C; твердые растворы—, , ; упорядоченные твердые растворы—I, I, I.

Полностью упорядоченные твердые растворы получаются при соотношении компонентов 1:1, 1:2, 1:3 (их можно обозначать формулой химического соединения).

В упорядоченных твердых растворах сохраняется кристаллическая решетка растворителя; и при нагреве степень упорядоченности сначала понижается, а с дальнейшим увеличением температуры твердый раствор становится неупорядоченным. Такие сплавы прочнее чистых металлов и при этом легко обрабатываются давлением.