- •1. Макро- и микроструктура металлов. Методы исследования металлов.

- •2. Атомно-кристаллическая структура металлов. Виды кристаллических решеток.

- •3. Дефекты кристаллической решетки металлов.

- •Формирование структуры металлов при кристаллизации.

- •4. Гомогенная (самопроизвольная) кристаллизация.

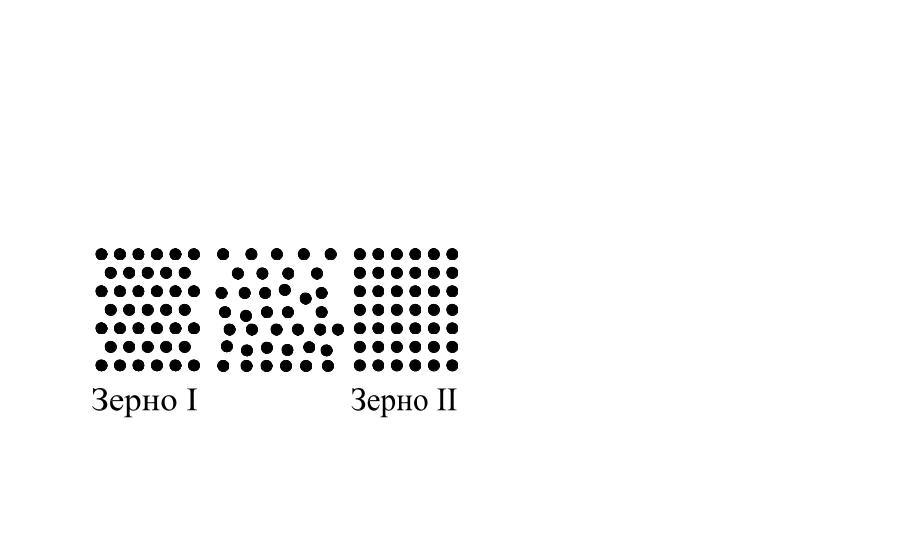

- •5. Число центров кристаллизации. Величина зерна.

- •6. Гетерогенное образование зародышей. Модифицирование.

- •7. Строение металлического слитка.

- •8. Полиморфные превращения.

- •Фазы и микроструктура в металлических сплавах.

- •2. Химические соединения.

- •3. Механические смеси.

- •Формирование структуры сплавов при кристаллизации.

- •1. Процесс кристаллизации и фазовые превращения в сплавах.

- •2. Диаграммы фазового равновесия.

- •3. Диаграммы состояния сплавов, образующих неограниченные твердые растворы.

- •4. Неравновесная кристаллизация.

- •5. Дендритная (внутрикристаллитная) ликвация.

- •6. Диаграммы состояния сплавов, образующих ограниченные твердые растворы.

- •7. Ликвация по плотности.

- •8. Диаграммы состояния сплавов, компоненты которых имеют полиморфные превращения.

- •1. Компоненты и фазы в системе железо-углерод.

- •2. Диаграмма состояния железо-цементит (метастабильное равновесие).

- •3. Влияние углерода, постоянных примесей и легирующих элементов на свойства стали.

- •1. Теория термической обработки стали. Превращение ферритно-карбидной структуры в аустенит при нагреве.

- •2. Теория термической обработки стали. Рост зерна аустенита при нагреве.

- •2. Теория термической обработки стали. Влияние величины зерна на свойства сталей. Определение и выявление величины зерна.

- •3. Теория термической обработки стали. Перлитное превращение переохлажденного аустенита.

- •4. Теория термической обработки стали. Мартенситное превращение в сталях.

- •5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

- •6. Превращение мартенсита и остаточного аустенита при нагреве.

- •7. Влияние отпуска на механические свойства.

- •8. Виды отпускной хрупкости в легированных сталях.

- •9. Термическое и деформационное старение углеродистых сталей.

- •1. Технология термической обработки стали. Отжиг I рода.

- •2. Технология термической обработки стали. Отжиг II рода.

- •3. Технология термической обработки стали. Закалка, выбор температуры закалки.

- •4. Технология термической обработки стали. Продолжительность нагрева деталей для закалки, охлаждающие среды.

- •5. Технология термической обработки стали. Закаливаемость и прокаливаемость стали.

- •6. Технология термической обработки стали. Внутренние напряжения в закаленной стали.

- •7. Технология термической обработки стали. Способы закалки.

- •8. Технология термической обработки стали. Отпуск стали.

- •9. Краткая характеристика видов термомеханической обработки.

- •10. Технология термической обработки стали. Дефекты, возникающие при термической обработке.

- •1. Теория химико-термической обработки сталей. Понятие эффективной толщины диффузионного слоя.

- •2. Цементация. Образование цементованного слоя. Цементация в твердом и газовом карбюризаторе.

- •3. Азотирование. Технология процесса азотирования.

- •4. Нитроцементация и цианирование. Особенности процессов.

- •5. Борирование, силицирование. Виды диффузионного насыщения металлами.

- •Порошковые антифрикционные материалы на основе железа. Структура. Область применения. Технология получения деталей.

- •Полимеры и пластмассы. Их классификация и способы получения.

- •Неорганические стекла. Классификация и область применения.

3. Дефекты кристаллической решетки металлов.

В любом кристалле имеются дефекты строения. Дефекты кристаллического строения подразделяют по геометрическим признакам на точечные (нульмерные), линейные (одномерные) и поверхностные (двухмерные).

Т

Рис. 2. Точечные дефекты.

Вакансии чаще образуются в результате перехода атомов из узла решетки на поверхность или полного испарения с поверхности кристалла, и реже в результате перехода в междоузлие. В кристалле всегда есть атомы, кинетическая энергия которых значительно выше средней. Как правило, такие атомы расположены вблизи поверхности кристалла и могут выйти на поверхность. Тогда их место займут атомы расположенные дальше от поверхности, в результате чего на их месте образуются тепловые вакансии. Источниками тепловых вакансий, то есть возникающих при нагреве, являются границы зерен, пустоты, трещины.

С увеличением температуры концентрация вакансий возрастает и при температуре близкой к температуре плавления количество вакансий может составлять 1% по отношению к числу атомов в кристалле. Большинство возникающих вакансий являются двойными, но могут быть и их группировки.

Вакансии образуются не только при нагреве, но и в процессе пластической деформации, рекристаллизации, бомбардировке металла атомами высоких энергий (нейтронное облучение в ядерном реакторе).

Возможен также выход атомов в междоузлие, тогда на их месте в кристаллической решетке образуется вакансия. Точечные дефекты вызывают местное искажение кристаллической решетки. Смещение вокруг вакансии возникают в первых 2-3 слоях соседних атомов и составляют доли межатомного расстояния. Точечные несовершенства появляются и в результате присутствия атомов примесей, которые либо замещают атомы основного металла, либо располагаются в междоузлиях, искажая кристаллическую решетку.

Наличие вакансий предопределяет возможность диффузии, то есть перемещения атомов в кристаллическом теле на расстояния, превышающие средние межатомные.

Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Особыми и важнейшими видами линейных дефектов являются краевые и винтовые дислокации.

Краевая дислокация представляет собой локализованное искажение кристаллической решетки, вызванное наличием в ней «лишней» атомной полуплоскости. Наиболее простой и наглядный способ образования такой дислокации – сдвиг. Если верхнюю часть кристалла сдвинуть относительно нижней на одно межатомное расстояние, то граница AB между участком, где скольжение уже произошло, и участком в плоскости скольжения, где скольжение еще не произошло и будет дислокацией.

Д

Рис. 3. Краевая дислокация.

Кроме краевых дислокаций различают еще и винтовые дислокации. Винтовая дислокация, так же как и краевая, образована неполным сдвигом кристалла, но здесь присутствует еще изгиб атомных плоскостей по винтовой линии. Если винтовая дислокация образована движением по часовой стрелке, то ее называют правой, если против—левой.

Дислокации образуются в процессе кристаллизации металла при «захлопывании» группы вакансий, а также в процессе пластической деформации и фазовых превращений.

Основной характеристикой дислокационной структуры является плотность дислокаций (ρ), под которой понимают суммарную длину дислокаций (см), приходящуюся на единицу объёма кристалла (см3). Таким образом, размерность плотности дислокаций см-2, ρ=Σl/V/

Как правило, плотность дислокаций определяется экспериментально. Дислокации присутствуют в металле в огромных количестве (106–1012 см-2) и обладают легкой подвижностью.

Поверхностные дефекты малы только в одном измерении. Они представляют собой поверхности раздела между отдельными зернами в поликристаллическом металле. Поликристалл состоит из большого числа зерен, при этом в соседних зернах кристаллические решетки ориентированы различно. Каждое зерно металла состоит из отдельных субзерен, образующих субструктуру. Субзерна разориентированы относительно друг друга на доли–несколько градусов. Размеры субзерен 0,1–1 мкм.

Границы между отдельными зернами образуют переходную область шириной до 3–4 межатомных расстояний, в которой зерна одного кристалла, имеющего определенную кристаллографическую ориентацию, переходят в решетку другого, имеющего иную кристаллографическую ориентацию. На границе двух зерен атомы расположены иначе, чем в объеме зерна.

К

Рис. 4. Поверхностные дефекты.