- •1. Макро- и микроструктура металлов. Методы исследования металлов.

- •2. Атомно-кристаллическая структура металлов. Виды кристаллических решеток.

- •3. Дефекты кристаллической решетки металлов.

- •Формирование структуры металлов при кристаллизации.

- •4. Гомогенная (самопроизвольная) кристаллизация.

- •5. Число центров кристаллизации. Величина зерна.

- •6. Гетерогенное образование зародышей. Модифицирование.

- •7. Строение металлического слитка.

- •8. Полиморфные превращения.

- •Фазы и микроструктура в металлических сплавах.

- •2. Химические соединения.

- •3. Механические смеси.

- •Формирование структуры сплавов при кристаллизации.

- •1. Процесс кристаллизации и фазовые превращения в сплавах.

- •2. Диаграммы фазового равновесия.

- •3. Диаграммы состояния сплавов, образующих неограниченные твердые растворы.

- •4. Неравновесная кристаллизация.

- •5. Дендритная (внутрикристаллитная) ликвация.

- •6. Диаграммы состояния сплавов, образующих ограниченные твердые растворы.

- •7. Ликвация по плотности.

- •8. Диаграммы состояния сплавов, компоненты которых имеют полиморфные превращения.

- •1. Компоненты и фазы в системе железо-углерод.

- •2. Диаграмма состояния железо-цементит (метастабильное равновесие).

- •3. Влияние углерода, постоянных примесей и легирующих элементов на свойства стали.

- •1. Теория термической обработки стали. Превращение ферритно-карбидной структуры в аустенит при нагреве.

- •2. Теория термической обработки стали. Рост зерна аустенита при нагреве.

- •2. Теория термической обработки стали. Влияние величины зерна на свойства сталей. Определение и выявление величины зерна.

- •3. Теория термической обработки стали. Перлитное превращение переохлажденного аустенита.

- •4. Теория термической обработки стали. Мартенситное превращение в сталях.

- •5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

- •6. Превращение мартенсита и остаточного аустенита при нагреве.

- •7. Влияние отпуска на механические свойства.

- •8. Виды отпускной хрупкости в легированных сталях.

- •9. Термическое и деформационное старение углеродистых сталей.

- •1. Технология термической обработки стали. Отжиг I рода.

- •2. Технология термической обработки стали. Отжиг II рода.

- •3. Технология термической обработки стали. Закалка, выбор температуры закалки.

- •4. Технология термической обработки стали. Продолжительность нагрева деталей для закалки, охлаждающие среды.

- •5. Технология термической обработки стали. Закаливаемость и прокаливаемость стали.

- •6. Технология термической обработки стали. Внутренние напряжения в закаленной стали.

- •7. Технология термической обработки стали. Способы закалки.

- •8. Технология термической обработки стали. Отпуск стали.

- •9. Краткая характеристика видов термомеханической обработки.

- •10. Технология термической обработки стали. Дефекты, возникающие при термической обработке.

- •1. Теория химико-термической обработки сталей. Понятие эффективной толщины диффузионного слоя.

- •2. Цементация. Образование цементованного слоя. Цементация в твердом и газовом карбюризаторе.

- •3. Азотирование. Технология процесса азотирования.

- •4. Нитроцементация и цианирование. Особенности процессов.

- •5. Борирование, силицирование. Виды диффузионного насыщения металлами.

- •Порошковые антифрикционные материалы на основе железа. Структура. Область применения. Технология получения деталей.

- •Полимеры и пластмассы. Их классификация и способы получения.

- •Неорганические стекла. Классификация и область применения.

Полимеры и пластмассы. Их классификация и способы получения.

Пластмассыматериалы, синтезированные из органических веществ (в основном из нефти и газа) при помощи химического превращения, называемого синтезом.

Обязательными компонентами пластмасс являются:

связующее вещество (синтетические смолы или эфиры целлюлозы);

наполнитель, который снижает усадку при прессовании и увеличивает механические свойства.

По виду наполнителя пластмассы подразделяют на:

Порошковые (карбониты) с наполнителем в виде древесной муки, талька, графита.

Волокнистые (волокниты) с наполнителями в виде очесов хлопка, льна, асбеста (асбоволокниты), стеклянного волокна (стекловолокниты).

Слоистые, содержащие листовые наполнители.

Газонаполненные, с наполнителем в виде воздуха или нейтральных газов.

Все пластмассы имеют общие типичные свойства, которые обуславливают их применение:

низкую плотность (0,9-2,2 кг/дм3);

различие в механических свойствах (от твердых, жестких до мягких, вязких и резиноподобных);

способность легко формоваться, окрашиваться и вспениваться;

тепло-, хладо- и электроизоляционные свойства;

устойчивость к коррозии и воздействию химических веществ.

Применение пластмасс ограничено из-за их невысокой теплостойкости, горючести.

Последовательность получения пластмасс можно разделить на две стадии:

Из исходного сырья путем химических превращений получают реакционноспособный полупродукт, состоящий из отдельных молекул (мономер).

В ходе химической реакции мономерные молекулы объединяются в многозвенные макромолекулы (полимеры).

Большинство пластмасс состоит из макромолекул, где главным элементом является углерод, а также присутствуют атомы H2, O2, N2, F, Cl.

Второй этап в получении пластмасс осуществляется тремя различными реакциями.

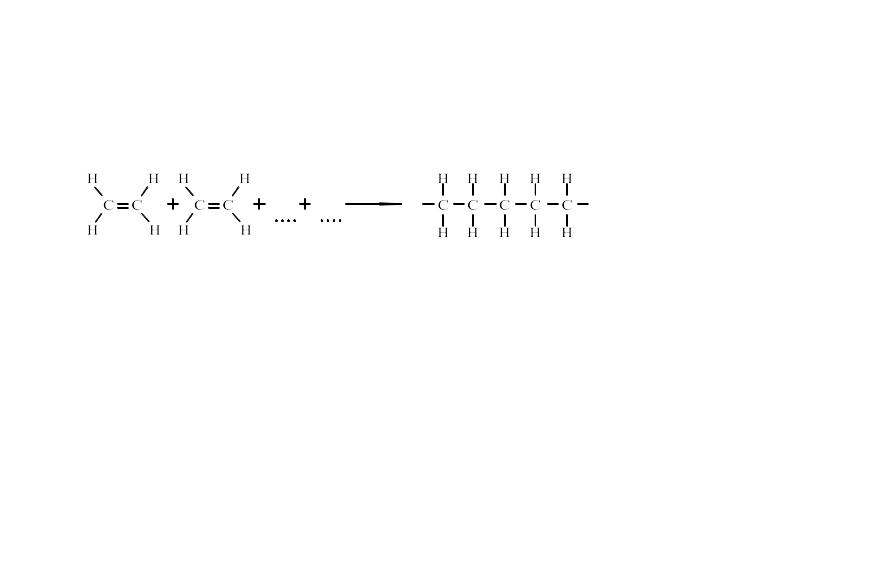

1

Этилен Полиэтилен

В процессе полимеризации образуются линейные макромолекулы не соединенные друг с другом (полипропилен, полистирол, поливинилхлорид). Межмолекулярные связи таких пластмасс значительно уменьшаются при повышении температуры. При комнатной температуре эти пластмассы твердые, при повышенной – пластичные, при высокой – жидкие. Температурных точек перехода между агрегатными состояниями не существует, то есть переход является плавным.

Линейные макромолекулы могут располагаться либо в виде беспорядочно проникающих друг в друга клубков (такое состояние называется аморфным); либо на некоторых участках макромолекулы располагаются параллельно друг другу (такое состояние называется аморфнокристаллическим). При аморфном расположении пластмассы стеклообразные, прозрачные и хрупкие; при параллельном расположении – молочно-мутные, более термостойкие.

2

1 мономер 2

мономер Полимер![]()

В предварительной форме образующийся полимер смолообразный, жидкий. В процессе первичной переработки при добавлении отвердителя макромолекулы сшиваются и образуют трехмерную жесткую структуру. При нагреве такие пластмассы незначительно меняют свое состояние и сохраняют структуру до термического разрушения (полиэфирная смола, полиамиды, феноло-формальдегидная смола).

3

Образование

полиуретана![]()

В предварительной форме образовавшийся продукт жидкий. При добавлении отвердителя линейные макромолекулы сшиваются с образованием пространственной густосшитой сетки (полиуретановые, эпоксидные смолы).

В переработке пластмасс важнейшим показателем является их прочность при нагреве. По изменению прочности пластмассы делятся на три группы: термореактивные пластмассы, термопластичные пластмассы и эластомеры.

Термопласты состоят из несшитых макромолекул. При комнатной температуре они эластичные или жесткие; при нагреве до 100С они становятся мягкими; при дальнейшем увеличении температуры они размягчаются, плавятся и затем разлагаются (полипропилен, полиэтилен, полиамид, поликарбонат, политетрафторэтилен, он же тефлон).

Термореактивные пластмассы состоят из густосетчатых, соединенных макромолекул. При комнатной температуре они твердые и жесткие; при небольшом нагреве их механические свойства меняются незначительно из-за сшитой микроструктуры; при дальнейшем увеличении температуры они не размягчаются и не плавятся, а разлагаются (полиэфирная, эпоксидная, полиуретановая, силиконовая смолы, текстолит, гетинакс, древеснослоистые пластики).

Эластомеры содержат редкосетчатые макромолекулы. Эти пластики под воздействием внешних сил могут удлиняться более чем на 100%, а после снятия нагрузки – принимать исходный размер и форму (бутадиеновый, этиленпропиленовый, хлоропреновый каучуки, кремнийорганический фторкаучук).

Газонаполненные пластмассы – гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс образована твердым полимером (термореактивным или термопластичным), который образует стенки ячеек с распределенной в них газовой фазой (наполнителем).

В зависимости от физической структуры газонаполненные пластмассы делят на: пенопласты, поропласты и сотопласты.

Пенопласты – материалы с ячеистой структурой, в которой газообразные наполнители изолированы друг от друга и от окружающей среды тонкими слоями полимерного связующего материала (термопластичные – пенополистирол, пенополивинилхлорид; термореактивные – пенополиуретан, поролон).

Поропласты – губчатые материалы с открытой структурой, в которой газообразные включения сообщаются между собой.

Сотопласты изготовлены из тонких листовых материалов, которым сначала придается вид гофра, а затем листы гофра склеиваются с образованием сотовой структуры. Материалами для сотопластов служат различные ткани, которые пропитываются полимерными связующими (полиамидными, феноло-формальдегидными смолами).

Идентификация пластмасс (принадлежность к тому или иному виду) проводится в несколько этапов:

Оценивается внешний вид пластмассы (без красителя) и состояние поверхности (твердая, блестящая, гладкая, вязкая, кожеподобная).

Оцениваются общие механические свойства.

Оценивается поведение образца при медленном нагреве в пробирке (плавится или разлагается).

Оценивается реакция дыма (через лакмусовую бумажку): кислая или щелочная.

Оценивается огнестойкость в малом пламени (не воспламеняется, горит, обугливается).

Оценивается цвет и вид пламени (яркое, с зеленой каймой, искрится, коптит).

Оценивается запах дыма (парафиновый, запах жженой бумаги, резкий).

Обработка пластмасс. Для ручной резки пригодны как тонкие, так и толстые пластмассы. Для машинной обработки резанием пригодны только твердые пластмассы. При обработке резанием следует учитывать, что они менее теплопроводны, чем металлы и тепло в процессе обработки отводится плохо. Поэтому, обработку резанием проводят при охлаждении: термопластичные пластмассы охлаждают водой или маслом; термореактивные – сжатым воздухом.

Горячая обработка давлением возможна только для термопластичных пластмасс, так как термореактивные пластмассы при высоких температурах теряют форму и разлагаются. Сварка применима только для термопластичных пластмасс.