- •1. Макро- и микроструктура металлов. Методы исследования металлов.

- •2. Атомно-кристаллическая структура металлов. Виды кристаллических решеток.

- •3. Дефекты кристаллической решетки металлов.

- •Формирование структуры металлов при кристаллизации.

- •4. Гомогенная (самопроизвольная) кристаллизация.

- •5. Число центров кристаллизации. Величина зерна.

- •6. Гетерогенное образование зародышей. Модифицирование.

- •7. Строение металлического слитка.

- •8. Полиморфные превращения.

- •Фазы и микроструктура в металлических сплавах.

- •2. Химические соединения.

- •3. Механические смеси.

- •Формирование структуры сплавов при кристаллизации.

- •1. Процесс кристаллизации и фазовые превращения в сплавах.

- •2. Диаграммы фазового равновесия.

- •3. Диаграммы состояния сплавов, образующих неограниченные твердые растворы.

- •4. Неравновесная кристаллизация.

- •5. Дендритная (внутрикристаллитная) ликвация.

- •6. Диаграммы состояния сплавов, образующих ограниченные твердые растворы.

- •7. Ликвация по плотности.

- •8. Диаграммы состояния сплавов, компоненты которых имеют полиморфные превращения.

- •1. Компоненты и фазы в системе железо-углерод.

- •2. Диаграмма состояния железо-цементит (метастабильное равновесие).

- •3. Влияние углерода, постоянных примесей и легирующих элементов на свойства стали.

- •1. Теория термической обработки стали. Превращение ферритно-карбидной структуры в аустенит при нагреве.

- •2. Теория термической обработки стали. Рост зерна аустенита при нагреве.

- •2. Теория термической обработки стали. Влияние величины зерна на свойства сталей. Определение и выявление величины зерна.

- •3. Теория термической обработки стали. Перлитное превращение переохлажденного аустенита.

- •4. Теория термической обработки стали. Мартенситное превращение в сталях.

- •5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

- •6. Превращение мартенсита и остаточного аустенита при нагреве.

- •7. Влияние отпуска на механические свойства.

- •8. Виды отпускной хрупкости в легированных сталях.

- •9. Термическое и деформационное старение углеродистых сталей.

- •1. Технология термической обработки стали. Отжиг I рода.

- •2. Технология термической обработки стали. Отжиг II рода.

- •3. Технология термической обработки стали. Закалка, выбор температуры закалки.

- •4. Технология термической обработки стали. Продолжительность нагрева деталей для закалки, охлаждающие среды.

- •5. Технология термической обработки стали. Закаливаемость и прокаливаемость стали.

- •6. Технология термической обработки стали. Внутренние напряжения в закаленной стали.

- •7. Технология термической обработки стали. Способы закалки.

- •8. Технология термической обработки стали. Отпуск стали.

- •9. Краткая характеристика видов термомеханической обработки.

- •10. Технология термической обработки стали. Дефекты, возникающие при термической обработке.

- •1. Теория химико-термической обработки сталей. Понятие эффективной толщины диффузионного слоя.

- •2. Цементация. Образование цементованного слоя. Цементация в твердом и газовом карбюризаторе.

- •3. Азотирование. Технология процесса азотирования.

- •4. Нитроцементация и цианирование. Особенности процессов.

- •5. Борирование, силицирование. Виды диффузионного насыщения металлами.

- •Порошковые антифрикционные материалы на основе железа. Структура. Область применения. Технология получения деталей.

- •Полимеры и пластмассы. Их классификация и способы получения.

- •Неорганические стекла. Классификация и область применения.

4. Теория термической обработки стали. Мартенситное превращение в сталях.

Мартенсит—упорядоченный пересыщенный твердый раствор внедрения углерода в -железе. Если в равновесном состоянии растворимость углерода в -железе составляет 0,02%, то в мартенсите его количество может достигать 2,14%.

Мартенситное превращение происходит только в том случае, если быстрым охлаждением аустенит переохлажден до низких температур, то есть когда диффузионные процессы невозможны. Мартенситное превращение не сопровождается изменением состава твердого раствора.

Кристаллы мартенсита зарождаются в дефектных участках, где есть дислокации. В процессе роста кристалла мартенсита увеличиваются упругие напряжения в области когерентного сопряжения мартенсита и аустенита, что приводит к пластической деформации и образованию границы раздела с неупорядоченным расположением атомов.

Кристаллы мартенсита ориентационно связаны с решеткой аустенита, а значит их рост во всех направлениях неодинаков. В зависимости от состава стали и температуры мартенсит может иметь пластинчатое или реечное строение.

Пластинчатый мартенсит образуется в высокоуглеродистых сталях. Размеры пластин (игл, в плоскости шлифа) зависят от размеров зерен исходного аустенита. Пластины мартенсита тем больше, чем крупнее аустенитные зерна.

Реечный мартенсит чаще образуется при охлаждении конструкционных легированных сталей и имеет форму реек, вытянутых в одном направлении.

Ч

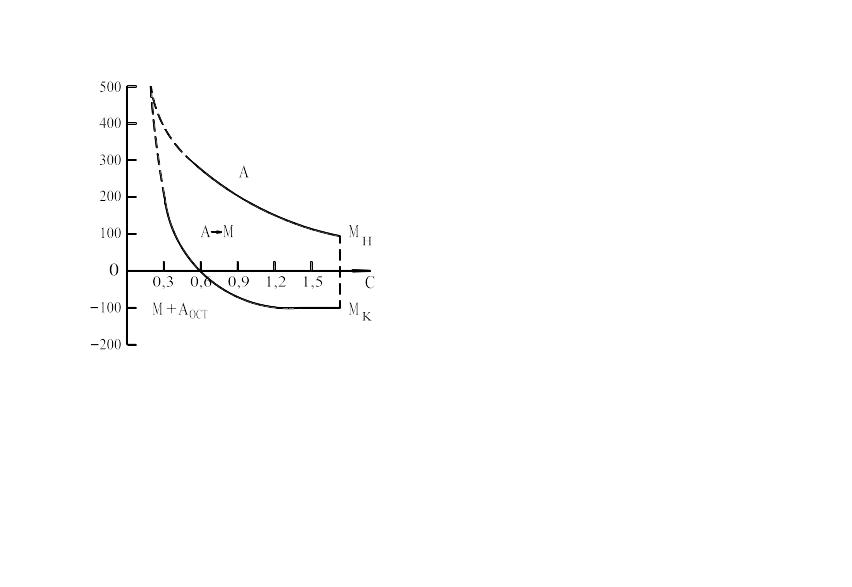

Рис. 21. Образование мартенсита.

Чем ниже температура, тем больше образуется мартенсита. Причем количество мартенсита увеличивается не за счет роста кристаллов, а за счет образования новых кристаллов. По достижении определенной температуры, Мк, процесс превращения аустенита в мартенсит прекращается. Положение точек Мн и Мк не зависит от скорости охлаждения. Чем больше в аустените углерода, тем ниже эти температуры. Все легирующие элементы, кроме Al и Co понижают точки Мн и Мк.

Мартенситное превращение не протекает до конца, то есть присутствует определенное количество остаточного аустенита. Его количество тем больше, чем ниже температуры Мн и Мк и выше содержание в стали легирующих элементов и углерода.

Характерной особенностью мартенсита является его высокая твердость и прочность. Твердость возрастает с увеличением содержания углерода. Однако с увеличением содержания углерода возрастает склонность мартенсита к хрупкому разрушению. Повышенное содержание углерода в твердом растворе повышает электросопротивление мартенситных сталей и понижает магнитную проницаемость.

5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

Механизм распада аустенита, рассмотренный ранее, справедлив только для углеродистых и низколегированных сталей.

В легированных сталях, содержащих кроме аустенита карбидообразующие элементы, перлитное превращение сводится к полиморфному превращению γ→α и диффузионному перераспределению углерода и легирующих элементов, что приводит к образованию легированного перлита (легированный феррит+легированный цементит).

Все легирующие элементы (за исключением Co) увеличивают устойчивость переохлажденного аустенита в области перлитного превращения, то есть кривые изотермического превращения (начала и конца распада аустенита) сдвигаются в область большего времени выдержки. Причиной высокой устойчивости переохлажденного аустенита является то, что в результате распада легированного аустенита образуются легированный цементит или специальный карбид.

Для образования такой ферритно-карбидной структуры между γ-твердым раствором и карбидом должно произойти перераспределение углерода и легирующих элементов. Карбидообразующие элементы переходят в карбиды, а элементы, не образующие карбидов – в феррит. Замедление распада аустенита объясняется малой скоростью диффузии легирующих элементов в аустените и уменьшением скорости диффузии углерода под влиянием карбидообразующих элементов.

Кроме того, все легирующие элементы уменьшают скорость полиморфного превращения γ→α, которое находится в основе распада аустенита.

Особенно повышается устойчивость переохлажденного аустенита при одновременном введении в сталь таких легирующих элементов, как Cr и Ni, Cr и Mo, при том в повышенном количестве.

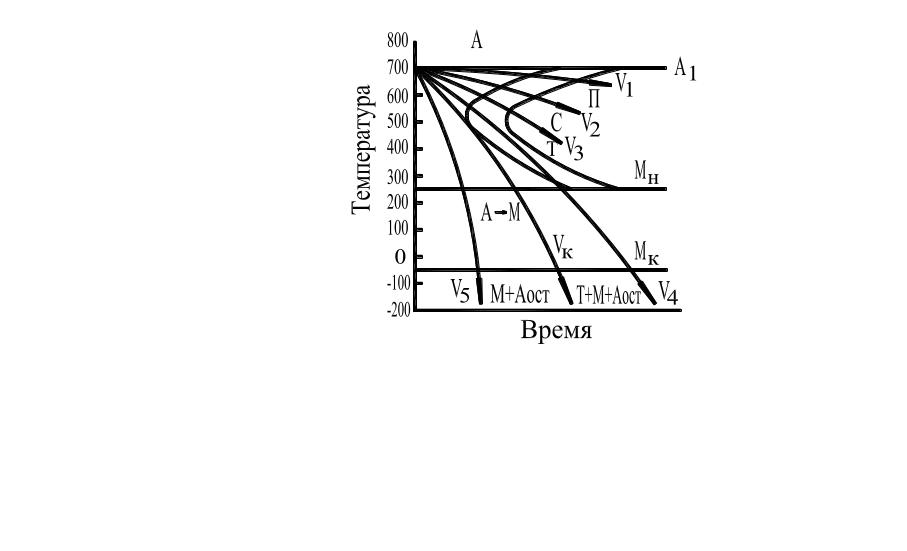

Схематическая диаграмма, показывающая влияние скорости охлаждения на температуру распада аустенита показана на рис. 22.

Ч

Рис. 22. Кривые охлаждения и диаграмма

изотермического распада аустенита.

При очень большой скорости охлаждения диффузионный распад аустенита становится невозможным, и тогда аустенит переохлаждается до точки Mн и при дальнейшем охлаждении превращается в мартенсит (кривая V5). Превращение аустенита в мартенсит не идет до конца, поэтому в закаленной стали всегда присутствует некоторое количество остаточного аустенита.

Минимальную скорость охлаждения (кривая Vк), при которой весь аустенит переохлаждается до точки Mн и превращается в мартенсит, называют критической скоростью закалки.

Критическая скорость закалки для всех сталей различна. Чем больше устойчивость аустенита, тем меньше критическая скорость закалки. Чем крупнее зерно аустенита и чем больше его однородность (т. е. чем выше температура нагрева), тем выше устойчивость переохлажденного аустенита и меньше критическая скорость закалки.

Все легирующие элементы, кроме Co, повышая устойчивость аустенита, снижают критическую скорость закалки.