- •1. Макро- и микроструктура металлов. Методы исследования металлов.

- •2. Атомно-кристаллическая структура металлов. Виды кристаллических решеток.

- •3. Дефекты кристаллической решетки металлов.

- •Формирование структуры металлов при кристаллизации.

- •4. Гомогенная (самопроизвольная) кристаллизация.

- •5. Число центров кристаллизации. Величина зерна.

- •6. Гетерогенное образование зародышей. Модифицирование.

- •7. Строение металлического слитка.

- •8. Полиморфные превращения.

- •Фазы и микроструктура в металлических сплавах.

- •2. Химические соединения.

- •3. Механические смеси.

- •Формирование структуры сплавов при кристаллизации.

- •1. Процесс кристаллизации и фазовые превращения в сплавах.

- •2. Диаграммы фазового равновесия.

- •3. Диаграммы состояния сплавов, образующих неограниченные твердые растворы.

- •4. Неравновесная кристаллизация.

- •5. Дендритная (внутрикристаллитная) ликвация.

- •6. Диаграммы состояния сплавов, образующих ограниченные твердые растворы.

- •7. Ликвация по плотности.

- •8. Диаграммы состояния сплавов, компоненты которых имеют полиморфные превращения.

- •1. Компоненты и фазы в системе железо-углерод.

- •2. Диаграмма состояния железо-цементит (метастабильное равновесие).

- •3. Влияние углерода, постоянных примесей и легирующих элементов на свойства стали.

- •1. Теория термической обработки стали. Превращение ферритно-карбидной структуры в аустенит при нагреве.

- •2. Теория термической обработки стали. Рост зерна аустенита при нагреве.

- •2. Теория термической обработки стали. Влияние величины зерна на свойства сталей. Определение и выявление величины зерна.

- •3. Теория термической обработки стали. Перлитное превращение переохлажденного аустенита.

- •4. Теория термической обработки стали. Мартенситное превращение в сталях.

- •5. Влияние легирующих элементов на устойчивость переохлажденного аустенита. Превращение аустенита при непрерывном охлаждении.

- •6. Превращение мартенсита и остаточного аустенита при нагреве.

- •7. Влияние отпуска на механические свойства.

- •8. Виды отпускной хрупкости в легированных сталях.

- •9. Термическое и деформационное старение углеродистых сталей.

- •1. Технология термической обработки стали. Отжиг I рода.

- •2. Технология термической обработки стали. Отжиг II рода.

- •3. Технология термической обработки стали. Закалка, выбор температуры закалки.

- •4. Технология термической обработки стали. Продолжительность нагрева деталей для закалки, охлаждающие среды.

- •5. Технология термической обработки стали. Закаливаемость и прокаливаемость стали.

- •6. Технология термической обработки стали. Внутренние напряжения в закаленной стали.

- •7. Технология термической обработки стали. Способы закалки.

- •8. Технология термической обработки стали. Отпуск стали.

- •9. Краткая характеристика видов термомеханической обработки.

- •10. Технология термической обработки стали. Дефекты, возникающие при термической обработке.

- •1. Теория химико-термической обработки сталей. Понятие эффективной толщины диффузионного слоя.

- •2. Цементация. Образование цементованного слоя. Цементация в твердом и газовом карбюризаторе.

- •3. Азотирование. Технология процесса азотирования.

- •4. Нитроцементация и цианирование. Особенности процессов.

- •5. Борирование, силицирование. Виды диффузионного насыщения металлами.

- •Порошковые антифрикционные материалы на основе железа. Структура. Область применения. Технология получения деталей.

- •Полимеры и пластмассы. Их классификация и способы получения.

- •Неорганические стекла. Классификация и область применения.

1. Компоненты и фазы в системе железо-углерод.

Железо – металл сероватого цвета. Чистое железо содержит 99,999% Fe, технические сорта 99,8-99,9% Fe. Температура плавления железа 1539ºС. Железо имеет две полиморфные модификации α и γ. Модификация α-железа существует при температуре ниже 910ºС и выше 1392ºС (высокотемпературную модификацию часто обозначают δ). В интервале температур от 910ºС до 1392ºС существует γ-железо.

Кристаллическая решетка α-железа—объемно центрированный куб. До температуры 768ºС α-железо ферромагнитно. 768ºС—температура Кюри, то есть железо переходит из ферромагнитного в парамагнитное состояние (точка А2). Кристаллическая решетка γ-железа—гранецентрированный куб.

Критическую точку превращения α↔γ при 910ºС обозначают Ас3 (при нагреве) и Аr3 (при охлаждении). Критические точки перехода γ↔α при 1392ºС обозначают Ас4 и Аr4.

Углерод – неметаллический элемент II периода, IV группы периодической системы, температура плавления 3500ºС. Существуют две полиморфные модификации углерода: графит (стабильная) и алмаз (метастабильная).

Углерод растворим в железе в жидком и твердом состояниях, а также может быть в виде химического соединения – цементита.

В системе Fe—C различают следующие фазы: жидкий сплав, твердые растворы – феррит и аустенит, а также цементит и графит.

Феррит (Ф) – твердый раствор внедрения углерода и других примесей в α-железе. Различают низкотемпературный α-феррит с растворимостью 0,02% и высокотемпературный δ-феррит, с предельной растворимостью 0,1%.

Аустенит (А) – твердый раствор внедрения углерода и других примесей в γ-железе. Предельная растворимость углерода в γ-железе 2,14%. Аустенит обладает высокой пластичностью, низкими пределами прочности и текучести.

Цементит (Ц) – химическое соединение железа с углеродом (карбид железа) Fe3C. В цементите содержится 6,67% углерода. Цементит имеет сложную ромбическую решетку с плотной упаковкой атомов. До температуры 210ºС цементит ферромагнитен. Цементит обладает очень высокой твердостью и малой пластичностью. Цементит является метастабильной фазой. В условиях равновесия в сплавах с высоким содержанием углерода образуется графит.

Графит имеет гексагональную кристаллическую решетку, обладает низкой прочностью и электрической проводимостью. В сплавах Fe—C существуют две высокоуглеродистые фазы: метастабильная—цементит и стабильная—графит. Поэтому различают две диаграммы состояния – метастабильную (Fe-Fe3C) и стабильную (Fe-С).

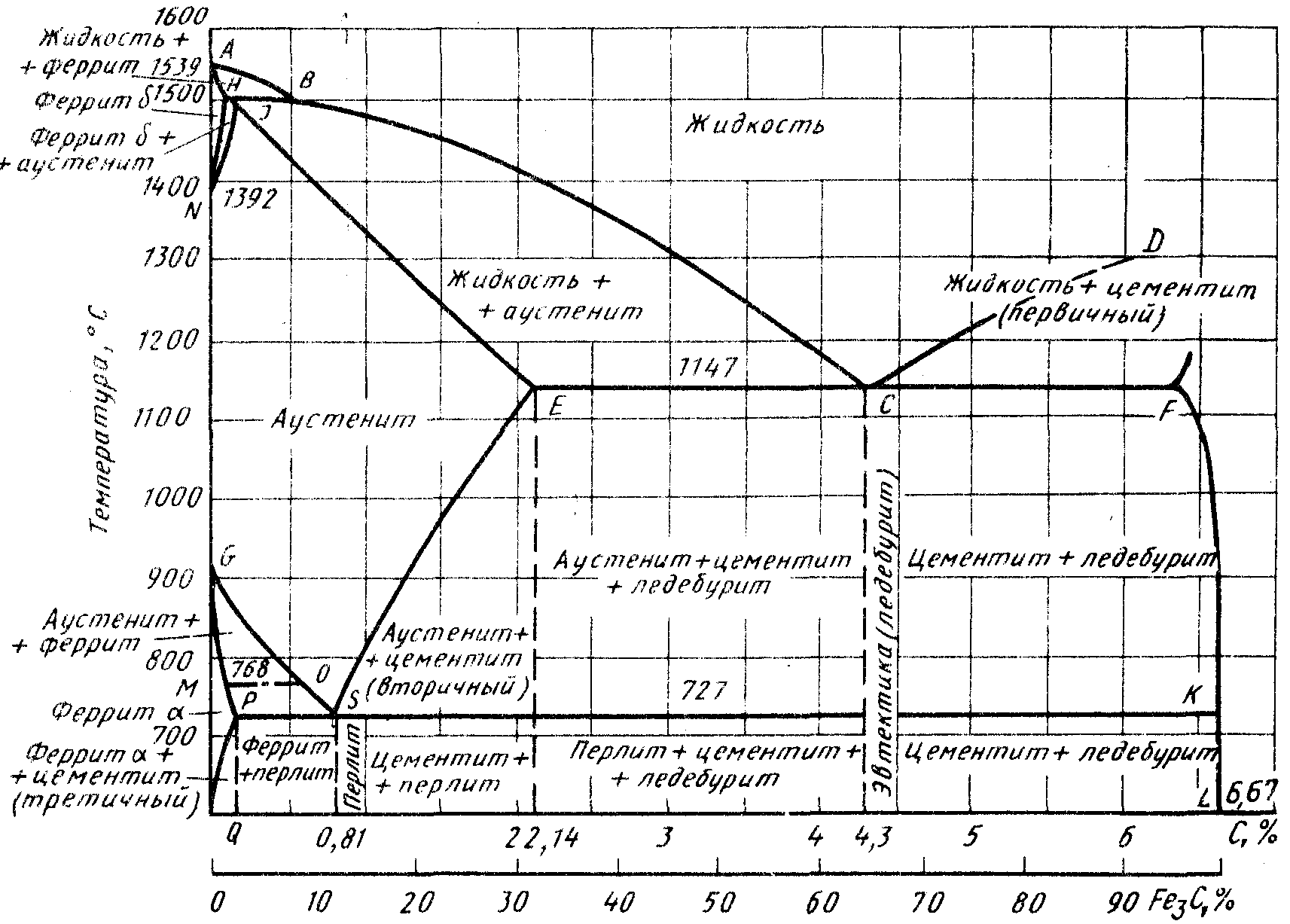

2. Диаграмма состояния железо-цементит (метастабильное равновесие).

Н

Рис. 20. Диаграмма метастабильного

равновесия железо-цементит.

На диаграмме Fe-Fe3C точка А (1539ºС) отвечает температуре плавления железа. Линия FKL соответствует цементиту, на базе которого возможно образование твердого раствора. Точки N (1392ºС) и G (910ºС) соответствуют полиморфному превращению α↔γ.

Концентрация углерода для характерных точек диаграммы Fe-Fe3C следующая: В—0,51%С (в жидкой фазе, находящейся в равновесии с δ-ферритом); H—0,1%С (предельное содержание углерода в феррите); J—0,16%С (предельное содержание углерода в аустените при температуре 1490ºС); E—2,14%С (предельное содержание углерода в аустените при температуре 1147ºС); S—0,8%С (предельная растворимость углерода в аустените при температуре 727ºС); P—0,02%С (предельное содержание углерода в феррите при температуре 727ºС).

Линии диаграммы состояния определяют процесс кристаллизации сплавов. Линия АВ (ликвидус) показывает температуру, ниже которой кристаллизуется δ-феррит из жидкого сплава; линия ВС (ликвидус) – температуру кристаллизации аустенита из жидкости; линия СD (ликвидус) – температуру кристаллизации первичного цементита из жидкого сплава.

Линия АH является температурной границей области жидкого сплава и кристаллов феррита; линия HJB – линия перитектического равновесия, по которой протекает реакция образования аустенита: Жв+Фн→АJ. Линия ECF (солидус) соответствует кристаллизации эвтектики – ледебурит: Жс→АЕ+Fe3С.

Первичные кристаллы феррита и аустенита имеют вид дендритов, величина и строение которых определяется перегревом металла выше линий ликвидус, его составом и условиями охлаждения в процессе кристаллизации.

При температуре 1147ºС аустенит достигает предельной концентрации, соответствующей точке E (2,14%), а оставшаяся жидкость – эвтектического состава точки С (4,3%).

При температуре эвтектики (линия ECF) существует нонвариантное равновесие (С=0) аустенита состава точки Е, цементита состава точки F и жидкой фазы состава точки С. В результате кристаллизации жидкого сплава образуется эвтектика – ледебурит, которая состоит из механической смеси кристаллов аустенита и цементита. Ледебурит имеет сотовое или пластинчатое строение. При медленном охлаждении образуется сотовый ледебурит, который представляет собой пластины цементита, проросшие кристаллами аустенита. Пластинчатый ледебурит состоит из тонких пластин цементита, разделенных аустенитом, и образуется при быстром охлаждении.

Сплавы, содержащие до 2,14% С называют сталью, а более 2,14% С – чугуном. Принятое разграничение между сталью и чугуном совпадает с предельной растворимостью углерода в аустените. Стали после затвердевания не содержат хрупкой составляющей – ледебурита – и при высокой температуре имеют только аустенитную структуру, обладающие высокой пластичностью. Поэтому стали легко деформируются, то есть являются ковкими сплавами. По сравнению со сталями чугуны имеют более высокие литейные свойства, более низкую температуру плавления, меньшую усадку. Это объясняется присутствием в них легкоплавкой эвтектики (ледебурита).

Линия предельной растворимости углерода в аустените SE при охлаждении соответствует температурам начала выделения из аустенита вторичного цементита, а при нагреве – концу растворения цементита в аустените. Принято критические точки, соответствующие этой линии, обозначать Аст. Линия GP при охлаждении отвечает температурам окончания превращения аустенита в феррит, а при нагреве – началу превращения феррита в аустенит.

Температура Кюри – линия MО; при охлаждении парамагнитный феррит превращается в ферромагнитный, а при нагреве – наоборот. Эту линию температур обозначают А2. Линия эвтектоидного превращения PSK при охлаждении соответствует распаду аустенита с образованием эвтектоида – ферритноцементитной структуры, получившей название перлит: АS→ФP+Fe3C.

Изменение растворимости углерода в феррите в зависимости от температуры происходит по линии PQ. В условиях равновесия эта линия соответствует температурам начала выделения третичного цементита, а при нагреве – полному его растворению.

Сплавы, содержащие ≤0,02% С (точка P), называют техническим железом.

Стали, содержащие от 0,02 до 0,8% С, называют доэвтектоидными и после охлаждения они имеют структуру: феррит и перлит. Чем больше в стали углерода, тем меньше в структуре феррита и больше перлита.

Эвтектоидное превращение аустенита протекает при постоянной температуре 727ºС (А1). При наличии трех фаз (феррит, цементит аустенит) система нонвариантна. Стали, содержащие 0,8% С углерода, называют эвтектоидными.

Стали, содержащие от 0,8 до 2,14% С, называют заэвтектоидными. После охлаждения такие стали имеют структуру: перлит и вторичный цементит. Количество избыточного (вторичного) цементита возрастает с увеличением содержания в стали углерода. Выделение цементита в виде игл делает сталь хрупкой. Поэтому специальной термической обработкой ему придают зернистую форму.

Доэвтектические чугуны содержат 2,14 – 4,3% С и после охлаждения имеют структуру: перлит, ледебурит (перлит+цементит) и вторичный цементит. Чем больше в чугуне углерода, тем более будет ледебурита и меньше перлита.

Эвтектический чугун содержит 4,3% С, при температуре ниже 727ºС состоит только из ледебурита.

Заэвтектический чугун содержит углерода более 4,3% и после затвердевания состоит из цементита и ледебурита. С повышением содержания углерода увеличивается количество цементита.