- •Министерство Образования рф

- •Курсовой проект

- •Руководитель работы

- •Студент гр.06ек1

- •Пенза 2009

- •Введение

- •1 Техническое описание конструкции, назначения, выбор материала

- •2 Описание типа производства

- •3 Содержание и порядок разработки технологического

- •4 Раскрой материала и получение заготовки

- •5 Основы построения тп холодной листовой штамповки

- •6 Процесс изготовления панели передней

- •7 Нормирование технологического процесса

- •8 Экономическое обоснование технологического процесса

- •Заключение

- •Список используемой литературы

- •Маршрут изготовления детали.

4 Раскрой материала и получение заготовки

Перед тем как начать раскрой и изготовление заготовок, весь материал должен пройти, входной контроль, что будет являться 005 операцией.

Экономия металла и уменьшение отходов при холодной листовой штамповке имеют важное значение, особенно в серийном производстве, так как при сравнительно больших масштабах производства даже незначительная экономия металла на одном изделии дает в итоге большую экономию.

010 операция: раскрой листового материала на полосы, а затем на штучные заготовки является первой операцией, связанной с потерями материала в виде обрезков. Резка заготовки производится по тщательно разработанным раскройным картам, учитывающим наиболее полное использование материала. Резка листа на полосы одинаковых размеров, (ширина 105мм) проводится поперек листа, потому что при этом получится большое количество деталей. И так как заготовки нарезаются для детали подвергаемой в дальнейшем операции гибки, поперечное разрезание листа предусмотрено для того, чтобы при гибки с малым радиусом заготовка не дала трещин.

Раскрой в нашем случае, можно отнести к малоотходному, так как за счет прямоугольной формы детали, мы не имеем перемычек между вырезами, на отход идет лишь самая последняя полоска нарезанная из листа, потому что её ширины не хватает для заготовки детали.

Резка производится на гильотинных ножницах НГ-13, целесообразно применить устройства, облегчающие настройку и повышающие точность резки. Процесс резки листа дуралюмина ножницами состоит из трех стадий: упругой, пластической и скалывания.

На срезанной кромке листа можно увидеть две зоны: узкая блестящая соответствует пластической стадии, более широкая матовая – зона скалывания.

Проанализируем

раскрой данного материала для получения

заготовки для панели передней: раскрой

листа 1000х2000мм для прямоугольной заготовки

дает 9 полос. Ширина каждой полосы 105мм,

длина 1000мм. Количество заготовок

получаемых с одной полосы 5 штук, с листа

– 45 штук.

Проанализируем

раскрой данного материала для получения

заготовки для панели передней: раскрой

листа 1000х2000мм для прямоугольной заготовки

дает 9 полос. Ширина каждой полосы 105мм,

длина 1000мм. Количество заготовок

получаемых с одной полосы 5 штук, с листа

– 45 штук.

Для производства заданного количества деталей в размере 4500 штук необходимо 100 листов Д16 АТ-3 ГОСТ 21631-76.

Тип раскроя прямой, что позволяет получать прямоугольные заготовки. Способ подачи материала ручной до упора.

(015 операция):

На конечной стадии получения заготовки из дуралюмина для панели передней необходимо произвести контроль качества вырезанного полуфабриката. Проверить марку материала, геометрические и физико-химические параметры, внешние и внутренние дефекты. Контроль качества геометрических размеров детали производится с помощью линейкой измерительной 500мм ГОСТ 427-75.

При положительном прохождении контроля качества и определении пригодности заготовки, она поступает в дальнейшее производство.

5 Основы построения тп холодной листовой штамповки

Установим характер, количество и последовательность операций холодной штамповки.

Характер операции будет определятся в основном геометрической формой и конфигурацией штампуемой детали , состоянием её поверхности (гладкая) и наличием отверстий. Количество и последовательность операций определяются конфигурацией и сочетанием конструктивных элементов детали, требуемой точностью и необходимостью соблюдения без обработки.

При изготовлении изогнутой панели с

отверстиями для обеспечения более

высокой точности положения отверстий

относительно базы, их пробивку производят

после гибки.  При

изготовлении гнутой детали, для получения

острого угла вместо закругленного,

после гибки выполняется операция

калибровки.

При

изготовлении гнутой детали, для получения

острого угла вместо закругленного,

после гибки выполняется операция

калибровки.

При разработке ТП необходимо определить степень совмещенности операций и решить вопрос о том, применять ли сложные и дорогие комбинированных штампы, выполняющие сразу несколько операций, или выполнять раздельную пооперационную штамповку простыми и более дешевыми штампами.

Наиболее рациональным вариантом будет тот, который обеспечивает наименьшую себестоимость детали и является наивыгоднейшим с экономической точки зрения. В затратах, производимых на изготовление деталей, стоимость штампов занимает одну из первых мест. Поэтому уменьшение стоимости штампов, а также увеличение их стойкости способствуют снижению себестоимости изделий.

Конструкция каждого штампа зависит в основном от следующих факторов:

1) формы габаритов и точности штампуемой детали;

2) выбранного технологического процесса;

3) толщины и вида исходного материала (лист);

4) масштаба производства;

Изготовление нашей детали не требует повышенного класса точности, что позволяет остановиться на достижении среднего (5-го) класса.

Размеры панели так же можно отнести к средним по величине , а форму обозначить как довольно простую.

Деталь запускаем в серийное производство, в котором будем применять частично универсальную штамповую оснастку в виде универсальных блоков со сменными пакетными рабочими штампами.

Универсальные блоки ставятся на соответствующих блоках и становятся их принадлежностью. Установка сменных рабочих штампов в универсальные блоки производится без их снятия с пресса.

Применение универсальных блоков дает значительную экономию металла, идущего на изготовление штампа (до 50%), позволяет сократить срок подготовки производства, позволяет уменьшить на 30-40% площадь складских помещений для хранения штампов, облегчает и ускоряет смену пакетных штампов на прессах и повышает загрузку оборудования.

Сменные штампы-пакеты применяют для изготовления различных типов штампов, для нашей детали – это пробивные и гибочные. Они требуют минимальное время для установки на блоке и обладают высокой скоростью.

Для

получения равномерного зазора между

режущими кромками, а так же для облегчения

установки пакетных штампов необходимо

сохранение соосности верхней и нижней

части пакета. Это осуществляется

установкой направляющих колонок(штифтов)

и втулок, соединяющих верхнюю и нижнюю

плиты пакетного штампа.

Для

получения равномерного зазора между

режущими кромками, а так же для облегчения

установки пакетных штампов необходимо

сохранение соосности верхней и нижней

части пакета. Это осуществляется

установкой направляющих колонок(штифтов)

и втулок, соединяющих верхнюю и нижнюю

плиты пакетного штампа.

Сравнительная

характеристика универсальных блоков

со сменными пакетными рабочими штампами,

взятая из табличных данных для

крупносерийного и массового производства:

штампы такого типа относятся к средней

группе стоимости с программой выпуска

4000-25000 изделий.

Сравнительная

характеристика универсальных блоков

со сменными пакетными рабочими штампами,

взятая из табличных данных для

крупносерийного и массового производства:

штампы такого типа относятся к средней

группе стоимости с программой выпуска

4000-25000 изделий.

Рабочие детали штампов металлические матрица и пуансон (в данном процессе гибочные и пробивные). Направляющими деталями являются втулки и колонки, запрессованные в верхнюю и нижнюю плиты штампа.

Крепежными деталями являются винты и болты, соединяющие между собой различные детали штампа и установочные штифты, служащие для предотвращения взаимного смещения деталей штампа при сборке, а так же для противодействия боковым срезающим усилиям.

Тип пуансона для пробивки отверстий круглый. В связи близкого расположения пробивных пуансонов применяем тип с удерживаемой расклепкой головки пуансона. Изготавливаются пуансон и матрица для пробивки отверстий из стали Х12Ф1 (высокохромистые стали высокой прокаливаемости и износостойкости). Пуансон и матрица гибочные изготовляются из стали У10А (высококачественная углеродистая инструментальная сталь имеет более высокую прочность на изгиб).

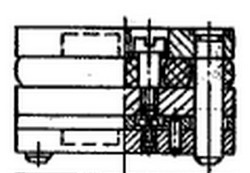

Рисунок – 1 пример сменного пакета с верхним прижимом.

Основными механическими параметрами для выбора пресса являются: работа, усилия, величина хода.

Следует отличать загрузку пресса по усилию и загрузку пресса по мощности (по работе). Первая лимитируется мощностью коленчатого вала или зубчатых колес вала, а вторая – живой силой маховых масс, мощностью электродвигателя.

В

производстве панелей пресс используем

кривошипный простого действия КБ3534А

(номинальное усилие 2500 кН). Такой пресс

является универсальным.

В

производстве панелей пресс используем

кривошипный простого действия КБ3534А

(номинальное усилие 2500 кН). Такой пресс

является универсальным.

Конструкция пресса: имеет два ползуна, внутренний (к нему крепят пуансон) и наружный (приводи в действие прижим). Внутренний ползун получает возвратно-поступательное движение от коленчатого вала через шатун. Наружный ползун получает движение от кулачков, закрепленных на коленчатом валу.

Кинематическая схема пресса такова, что наружный ползун обгоняет внутренний, прижимает фланец заготовки к матрицы и остается неподвижным в процессе деформирования заготовки пуансоном, перемещающимся с внутренним ползуном. После окончания штамповки оба ползуна поднимаются.

Номинальное усилие кривошипных прессов

приводят каталожные и паспортные данные,

создаваемое при угле

![]() .

Это учитывается при операциях, требующих

большой величины рабочего хода, так как

давление, развиваемое прессом в начале

операций, будет меньше номинального.

.

Это учитывается при операциях, требующих

большой величины рабочего хода, так как

давление, развиваемое прессом в начале

операций, будет меньше номинального.

После выбора пресса по усилию необходимо проверить пригодность пресса по мощности.

Высокая производительность труда и

прогрессивные методы работы возможны

лишь при наличии правильной организации

трудового процесса и рабочего места.

Весьма ответственной частью

производственного процесса является

установка штампов на прессах и их

наладка, от которых зависят  качество

штампуемых деталей, надежная безаварийная

работа штампов и безопасность работы

штамповщика.

качество

штампуемых деталей, надежная безаварийная

работа штампов и безопасность работы

штамповщика.

Планировка оборудования штамповочных цехов должна предусматривать соответствующую площадь около пресса для укладки заготовок, готовых деталей и отходов, а также необходимые проходы и проезды для внутрицехового транспорта. При планировке оборудования в цехах для холодной штамповки руководствуются «Нормами технологического проектирования цехов холодной листовой штамповки машиностроительных заводов».