- •5.2.2 Определение количества ремонтов в текущем году

- •5.2.5 Расчет потребности в оборудовании и амортизационных отчислений

- •5.2.6 Расчет затрат на все виды потребляемой энергии

- •5.2.7 Составление калькуляции себестоимости одного капитального ремонта

- •5.2.8 Составление сметы затрат на текущий год

- •5.3 Резервы повышения эффективности ремонтных работ, расчет экономии затрат

5 ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Организация ремонтной службы на предприятии

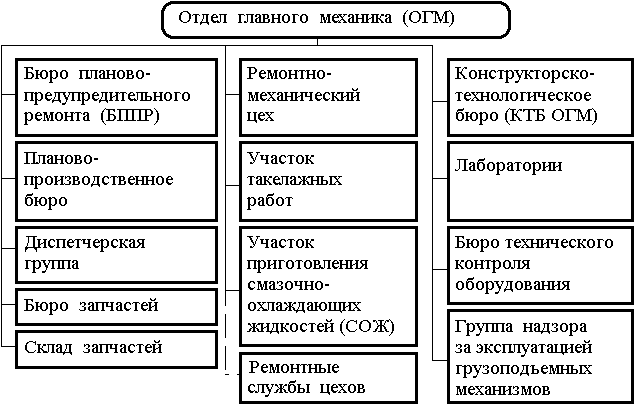

Ремонтная служба на предприятии организуется отделом главного механика. Основная задача этого отдела и его цехов - поддержание оборудования предприятия в работоспособном состоянии на основе системы планово-предупредительного ремонта.

Ремонт и техническое обслуживание технологического оборудования на предприятиях выполняет ремонтная служба (рис. 1.1). Во главе ремонтно-механического цеха стоит начальник, подчиненный главному механику завода, а во главе отделений (участков) - мастера, подчиняющиеся начальнику цеха.

Рисунок 1.1 - Структура ремонтной службы предприятия

Цеховые ремонтные базы, как уже указывалось, входят в состав основных производственных цехов. Их назначение - проводить межремонтное обслуживание и выполнять отдельные работы по ремонту оборудования, установленного в цехе. Объем работы ремонтной базы зависит от того, какой вид организации ремонта принят на заводе.

Типовое положение рекомендует создавать ремонтные базы в цехах с общей трудоемкостью ремонта 600 - 700 ремонтных единиц и больше. В небольших цехах самостоятельные ремонтные базы не организуются. Такие цехи обслуживаются так называемыми районными базами, во главе которых стоят районные механики, подчиненные главному механику.

Районные базы располагают бригадами слесарей, прикрепленными к производственным участкам, пролетам или цехам. Численность каждой бригады устанавливают, исходя из трудоемкости планируемых ремонтных операций, но годовому графику и трудоемкости межремонтного обслуживания оборудования, закрепленного за бригадой.

При выборе вида общезаводской организации ремонта учитывают ее влияние на структуру центрального аппарата службы ремонта-отдела главного механика. При децентрализованном ремонте, когда цеховые ремонтные базы выполняют наибольший объем ремонтных работ, целесообразно усилить планово-учетный аппарат цеховых механиков и соответственно упростить аппарат центральной службы ремонта, поручив ему только методическое руководство и контроль за работой цеховых баз.

На базы производственного обслуживания возложены следующие функции:

-проведение плановых осмотров состояния оборудования и его ремонт согласно утвержденным планам-графикам;

-изготовление в запланированном объеме установленной номенклатуры запасных частей, инструмента, крепежных деталей и

т.д.;

-ликвидация аварий и установление их причин-подготовка к отправке оборудования и приборов в капитальный ремонт, а также прием их из ремонта.

Существуют три основных вида организации ремонтного хозяйства на промышленных предприятиях: централизованная, децентрализованная и смешанная.

Централизованная организация ремонтного хозяйства предусматривает выполнение всех ремонтных работ на заводе силами и средствами отдела главного механика и его ремонтно-механического цеха. Такая организация типична для предприятий с небольшим количеством оборудования.

Децентрализованная организация ремонтного хозяйства состоит в том, что все виды ремонтных работ - межремонтное обслуживание, периодические ремонты, в том числе и капитальный ремонт, - производятся под руководством механиков цехов так называемыми цеховыми ремонтными базами. В состав цеховых ремонтных баз входят комплексные ремонтные бригады. Ремонтно-механический цех, подчиняющийся главному механику, осуществляет только капитальный ремонт сложных агрегатов. Кроме того он изготовляет и восстанавливает для цеховых ремонтных баз детали и узлы оборудования, изготовление которых требует применения оборудования, отсутствующего на ремонтной базе.

Смешанная организация ремонтного хозяйства характерна тем, что все виды ремонта, кроме капитального, выполняют цеховые ремонтные базы, а капитальный ремонт (иногда и текущий ремонт крупных агрегатов) - ремонтно-механический цех.

Обслуживание и эксплуатация оборудования на предприятиях производятся по единой системе планово-предупредительных ремонтов (ППР).

Система ППР - это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования.

Чередование и периодичность ремонтов определяется

назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

-техническое обслуживание;

-текущие ремонты;

-капитальные ремонты;

-внеплановые ремонты.

Техническое обслуживание - это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Текущий ремонт - детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт - полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

Внеплановый ремонт - к такому виду ремонта относится аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами предыдущего ремонта либо нарушением технических условий эксплуатации.

Основные показатели системы ППР:

-ремонтный цикл;

-межремонтный период;

-структура межремонтного цикла.

Ремонтный цикл ‑ это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами.

Межремонтный период - время работы единицы оборудования между двумя очередными плановыми ремонтами.

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла.

5.2 Планирование затрат на капитальный ремонт пакера ПРО-ЯМО2-ЯГ1(М)

5.2.1 Исходные данные для расчетов

Все данные для проведения расчетов разместим в таблицах 5.1 - 5.6

Таблица 5.1 - Исходные данные для расчетов

Показатели |

Ед. изм. |

Кол-во |

1. Пакер ПРО-ЯМО2-ЯГ1(М) |

шт. |

5 |

2. Продолжительность ремонтов |

дни |

6 |

2.1. текущего (Трем ) |

дни |

2 |

2.2. капитального (Трем ) |

дни |

4 |

3. Продолжительность периода ожидания ремонта (Тож. ) |

дни |

4 |

3.1. текущего (Тож.т ) |

дни |

2 |

3.2. капитального (Тож.к ) |

дни |

2 |

4. Трудоемкость ремонта (Р) |

ч/часы |

48 |

4.1. текущего |

ч/часы |

16 |

4.2. капитального |

ч/часы |

32 |

5. Длительность ремонтного цикла (РЦ) |

часы |

2400 |

6. Длительность межремонтного периода (МП) |

часы |

480 |

7. Структура межремонтного цикла |

|

К-4Т-К |

Таблица 5.2 - Исходные данные для расчетов

Показатели |

Ед. изм. |

Значения |

1. Перевыполнение норм труда (Кнт ) |

% |

104 |

2. Страховые взносы |

% |

30 |

3. Норма накладных расходов от заработной платы работников |

% |

185 |

4. Процент премиальных доплат |

% |

45 |

5. Продолжительность рабочего дня рабочих по ремонту оборудования (Тсм ) |

часы |

8 |

Таблица 5.3 - Количество машино-часов, отработанных единицей оборудования

Вид и инвентарный номер оборудования |

Отработано часов после капитального ремонта на 1.01. года |

Отработано часов после текущего ремонта на 1.01. года |

Пакер ПРО-ЯМО2-ЯГ1(М) №1 |

2400 |

480 |

Пакер ПРО-ЯМО2-ЯГ1(М) №2 |

2400 |

480 |

Пакер ПРО-ЯМО2-ЯГ1(М) №3 |

2400 |

480 |

Пакер ПРО-ЯМО2-ЯГ1(М) №4 |

2400 |

480 |

Пакер ПРО-ЯМО2-ЯГ1(М) №5 |

2400 |

480 |

Таблица 5.4 - Основные, вспомогательные материалы и запасные части

Наименование материальных ресурсов |

Норма расхода, рублей |

Кап. рем |

|

Основные материалы |

1525,50 |

Вспомогательные материалы |

1392,30 |

Запасные части |

33925,50 |

Таблица 5.5 - Часовые тарифные ставки рабочих ремонтных подразделений, руб.

|

Разряды |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

слесарь |

32,88 |

39,46 |

47,35 |

56,82 |

68,18 |

81,82 |

токарь |

32,95 |

39,54 |

47,45 |

56,94 |

68,33 |

82,00 |

Таблица 5.6 - Нормы расхода различных видов энергии

Виды энергии |

Цена, рублей |

Капитальный ремонт |

1 |

2 |

3 |

Теплоэнергия |

796,45 |

Норма расхода теплоэнергии в месяц на 1 человека 0,2 Гкал |

Электроэнергия для производственных целей |

3,62 |

По расчету на оборудование |

Вода |

25,58 |

Норма расхода воды в смену на 1 человека 0,025 м 3 |

Продолжение таблицы 5.6

1 |

2 |

3 |

Электроэнергия для освещения |

3,62 |

Норма освещения Токарь-8 кВт/ч Слесарь-2,5 кВт/ч на 1 рабочее место в смену |

5.2.2 Определение количества ремонтов в текущем году

Календарный фонд времени (Фк ) определяем по формуле:

Фк = Д ∙ 24, (2.1)

где Д- календарное количество дней в году, дн.

Фк = 365 · 24 = 8760 час

Календарный фонд времени отличается от времени нахождения оборудования в работе (Фр ) на время проведения технического обслуживания (Тто) и времени простоев по организационно-техническим причинам (Торг ).

Условно устанавливаем Тто,орг = 2%;

Значит:

Фр = Фк - Тто ,орг , (2.2)

Фр = 8760 - 175,2 = 8585 час

Определяем периодичность проведения капитального и текущих ремонтов по формулам:

![]() (2.3)

(2.3)

![]() (2.4)

(2.4)

где РЦ - длительность ремонтного цикла, час;

МП - длительность межремонтного периода, час.

![]()

![]()

Определяем количество капитальных и текущих ремонтов в год по следующим формулам:

![]() (2.5)

(2.5)

![]() (2.6)

(2.6)

где ПК - периодичность капитального ремонта, мес;

ПТ - периодичность текущего ремонта, мес.

![]()

![]()

Рассчитываем время в часах, которое необходимо для проведения капитальных и текущих ремонтов в год по каждой единице оборудования по формулам:

Трем.к = (ДК + ДОЖ.К ) · 8 · ЕК , (2.7)

Трем.т = (ДТ + ДОЖ.Т ) · 8 · ЕТ , (2.8)

где Дк ,Дт - продолжительность капитального и текущего ремонтов, дн;

ДОЖ.К ДОЖ.Т - время ожидания капитального и текущего ремонтов, дн.

Трем.к = (4 + 2) · 8 · 4 = 192 час

Трем.т = (2 + 2) · 8 · 12 = 384 час

Теперь определяем фонд машинного времени и коэффициент машинного времени по формулам:

Фм = Фр - (Трем.к + Трем.т), (2.9)

Фм = 8585 - (192 + 384) = 8009 час

![]() (2.10)

(2.10)

![]()

Определяем плановое количество ремонтов по всем единицам оборудования данного вида, эксплуатируемым в данном предприятии по формуле:

![]() (2.11)

(2.11)

где О - количество единиц оборудования, находящихся в . эксплуатации на предприятии;

КМ - коэффициент машинного времени;

ФК - календарный фонд времени;

L - общее количество капитальных и текущих ремонтов в структуре межремонтного цикла;

РЦ - длительность межремонтного цикла в маш/часах.

![]()

5.2.3 Составление плана-графика ремонтов на текущий год

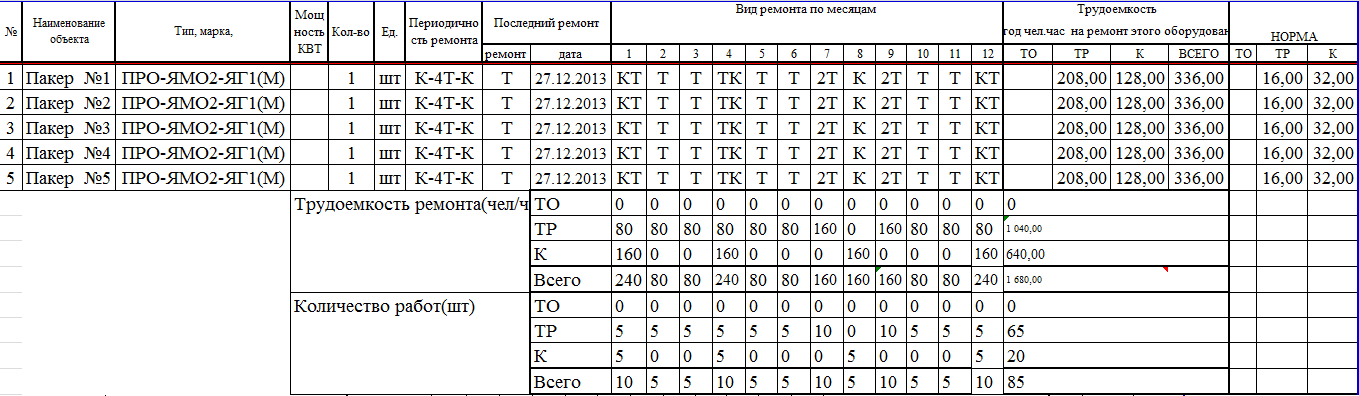

На основании таб. 5.3 составим график ППР на текущий год и представим на рис. 5.2.1

Рисунок 5.2.1 - Годовой график ППР на 2013 год

5.2.4 Расчет численности, заработной платы и страховых взносов

Составляем баланс рабочего времени по календарю текущего года.

Таблица 5.7 - Баланс рабочего времени на 2013 год

Показатели |

Дни |

Часы |

1. Календарный фонд времени |

365 |

2920 |

2. Праздничные и выходные дни |

121 |

968 |

3. Номинальный фонд времени |

244 |

1952 |

4. Неявки на работу - всего в т.ч. |

35 |

280 |

4.1. основной отпуск |

28 |

224 |

4.2. неявки по болезни |

3 |

24 |

4.3. отпуск по беременности и родам |

1 |

8 |

4.4. учебные отпуска |

2 |

16 |

4.5. неявки с разрешения администрации |

1 |

8 |

5. Плановый (эффективный) фонд времени |

209 |

1672 |

Определяем коэффициент перевода явочной численности в списочную:

![]() (2.12)

(2.12)

где ФН - номинальный фонд рабочего времени, дн;

ФП(эф) - плановый фонд рабочего времени, дн.

![]()

Определяем явочную численность рабочих-ремонтников для выполнения одного капитального ремонта по формуле:

![]() (2.13)

(2.13)

где Р - трудоемкость одного ремонта, час;

ТСМ - продолжительность рабочего дня, час;

ТРЕМ - время простоя оборудования в ремонте, дн.;

КНТ - перевыполнение нормы труда, %.

Для слесаря:

![]()

Затем на основе явочной численности определяем списочную численность работников:

![]() (2.14)

(2.14)

где

![]() -

явочная численность рабочих по каждой;

-

явочная численность рабочих по каждой;

КП - коэффициент перевода явочной численности в списочную.

Для слесаря:

![]()

Рассчитанную численность рабочих распределим по разрядам и разместим в таблице 5.8

Таблица 5.8 - Капитальный ремонт

Профессия |

Общее кол-во рабочих |

по разрядам |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

||

Слесарь |

2 |

- |

- |

- |

- |

2 |

- |

Токарь |

- |

- |

- |

- |

- |

- |

- |

Всего |

2 |

- |

- |

- |

- |

2 |

- |

Рассчитываем заработную плату рабочих по следующей формуле:

Зpi = СТ · ТСМ · ТРЕМ · φc· КПР · КР , (2.15)

где СТ - часовая тарифная ставка рабочего i-го разряда, руб;

Тсм - продолжительность смены, час;

Трем - продолжительность ремонта, дн.;

φc - списочная численность рабочих соответствующей профессии и разряда;

КПР - коэффициент премиальных доплат;

КР - коэффициент районный (1,15).

Для слесаря:

Зp5 = 68,18 · 8 · 4 · 2 · 1,45 · 1,15 = 7276,17 руб.

Определяем сумму страховых взносов, в размере 30% от начисленной заработной платы работников:

![]() (2.16)

(2.16)

где n - ставка страховых взносов, %

![]()