- •2 Выбор электродвигателя

- •2.1 Определяем требуемую мощность на ведомом валу привода (на валу рабочей машины) по формуле [1]:

- •2.2 Определяем требуемую мощность на валу электродвигателя по

- •5 Расчет передач составляющих привод

- •5.1.6 Допускаемое среднее давление в шарнирах цепи , мПа [1]:

- •5.1.7 Шаг цепи определяется по формуле [1]:

- •5.1.23 Проверка цепи по допускаемой частоте вращения.

- •5.1.24 Нагрузка на вал от цепной передачи fв, н:

- •5.1.25 Звездочки приводных роликовых цепей.

5.1.25 Звездочки приводных роликовых цепей.

Рис.2.Схема звёздочки

5.1.26. Определяем диаметр выходного конца вала (диаметр отверстия в ступице звездочки).

dв1=36 мм.

dв2=

Для

валов из конструкционных углеродистых

сталей

≤15-20

МПа.

≤15-20

МПа.

Принимаем =18 МПа.

dв2= =63,16

мм.

=63,16

мм.

Принимаем dв2=63 мм.

5.1.27 Диаметр делительной окружности d, мм.

d1= =

= =24,57мм;

=24,57мм;

d

2= =

= =267,14

мм.

=267,14

мм.

Где d1-диаметр ведущей звездочки;

d 2- Диаметр окружности выступов d с, мм.

d

с1=t·(0,5+ctg )=19,5·(0,5+ctg

)=19,5·(0,5+ctg )=24,7

мм;

)=24,7

мм;

d

с2=t·(0,5+ctg )=19,5·(0,5+ctg

)=19,5·(0,5+ctg )=21,08

мм.

)=21,08

мм.

5.1.28 Диаметр окружности впадин di, мм.

di= d1-2r ;

где r-радиус впадин, мм;

r=0,5025· d1+0,05

d1-диаметр ролика, мм. d1=11,91 мм.

r=0,5025· 11,91+0,05=6,03 мм.

di1=24,57-2·6,03=12,51 мм;

di2=267,14-2·6,03=255,08 мм.

5.1.29 Ширина зуба звездочки b, мм.

b =0,93·ВВН-0,15

где ВВН-внутренняя ширина цепи, мм. ВВН=12,7 мм.

b =0,93·12,7-0,15=11,661 мм.

5.1.30 Расстояние от вершины зуба до линии центров дуг закругления h, мм.

h =0,8· d1=0,8·11,91=9,528 мм.

5.1.31 Радиус закругления зуба R, мм.

R=1,7· d1=1,7·11,91=20,247 мм.

5.1.32 Диаметр ступицы.

dст=1,5-2,0dв

где dв-диаметр выходного конца вала, мм

dст=1,7·63,16 =107.372мм

5.1.33 Длина ступицы L, мм.

L=(1,6-1,8)· dв

L=1,7·63,16 =107.372мм;

5.1.34 Диаметр обода наибольший d0, мм.

d0=t·ctg180/z-1,3b

d0=19,5·7,9-1,3·11,661 =138.89мм

5.1.35 Толщина обода δ0, мм.

δ0=0,6· b=0,6·11,661=6,996 мм.

5.2 Расчет закрытой зубчатой передачи. Uз.п.=2

Исходные данные:

L=2,5

года. Зубчатые колеса расположены у

середины пролета. Вращающий момент на

валу шестерни Т2= кН·м;

вращающий момент на валу шестерни

Т1=

кН·м;

вращающий момент на валу шестерни

Т1= кН·м;

частота вращения n2

=

кН·м;

частота вращения n2

=

,

n1

= 487,5

;

передаточное отношение i=3,362.

,

n1

= 487,5

;

передаточное отношение i=3,362.

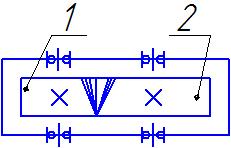

Рисунок . –схема передачи:

1-шестерня; 2-колесо.

5.2.1 Выбор материала для изготовления зубчатых колес.

Материал колеса: Сталь 45 термообработка-улучшение. Твердость поверхности НВ=235…262

НВ1= =248,5

=248,5

Предел прочности σв = 780 МПа, предел текучести σт = 540 МПа;

Материал шестерни: Сталь 40, термообработка-нормализация. Твердость поверхности НВ2=179…207

НВ2= =193

=193

Предел прочности σв = 580 МПа, предел текучести σт = 340 МПа.

5.2.2 Допускаемые контактные напряжения [σН]2, МПа.

[σН]2

=

σHolim2 – предел контактной выносливости зубьев, МПа;

SH – коэффициент запаса прочности.

Для зубчатых колес с поверхностным упрочнением зубьев- SH=1,2

σHolim2 =2HB+70=2·193+70=456 МПа

[σН]2

=

= 380 МПа

= 380 МПа

5.2.3 Допускаемые напряжения изгиба [σF], МПа:

[σF]=

σF0lim1 – предел выносливости зубьев при изгибе при «отнулевом» (пульсирующем) цикле нагружений, МПа;

SF – коэффициент запаса прочности.

σF0lim1= 1,75НВ=1,75·248,5=434,9 МПа,

SF =1,7

σF0lim2=1,75·193=337,7 МПа

[σF]1= = 255,82 МПа

= 255,82 МПа

[σF]2=

= 198,64 МПа

= 198,64 МПа

5.2.4 Расчетная нагрузка с учетом режима работы зубчатых передач.

5.2.5Определяем расчетный вращающий момент на контактную прочность, Т̒Рн, Н·мм .

Т̒Рн=ТmaxkНДk̒H= ·1·1,25=0,7113

Н·мм

·1·1,25=0,7113

Н·мм

где Тmax – наибольший момент нормально протекающего технологического процесса, Н·мм; Тmax=Т2

kНД –коэффициенты контактной и изгибной долговечности. Принимаем kНД=1;

k̒H –коэффициенты нагрузки.

Принимаем kНД=1 ввиду наложенного ограничения.

k̒H= k̒Hv× k̒Hβ× k̒Hα=1,1·1,036·1,1=1,25

где k̒Hv – коэффициенты динамичности;

k̒Hβ – коэффициенты концентрации нагрузки;

k̒Hα– коэффициенты неравномерности распределения нагрузки между зубьями.

Коэффициент неравномерности распределения нагрузки между зубьями k̒Hα=1,1 при ориентировочной окружной скорости:

V̒= ·

· =

= ·

· =2,3

м/с

=2,3

м/с

где Ψва-коэффициент ширины колеса по межосевому расстоянию;

-коэффициент,

учитывающий способ термической обработки.

-коэффициент,

учитывающий способ термической обработки.

Обработка У1+Н2(У2). Принимаем =15.

kНβ= kоНβ(1-X)+X≥1,1

kНβ=

1,24·(1-0,85)+0,85=1,036. Принимаем kНβ=1,1.

Начальный коэффициент нагрузки kоНβ=1,24

при

=Ψва·

=Ψва· =0,4·

=0,4· =0,6

,

=0,6

,

≤350.

Коэффициент режима Х=0,2+

≤350.

Коэффициент режима Х=0,2+ ·0,8=0,85

согласно графику нагрузки.

·0,8=0,85

согласно графику нагрузки.

Коэффициент динамичности k̒Hv=1,10 при окружной скорости V̒=2,29 м/с, ≤350 и 9-ой степени точности изготовления.

5.2.4 Определяем расчетный вращающий момент на изгибную прочность Т̒PF, Н·мм.

Т̒PF=ТmaxkFДk̒F= ·1·1,309=0,7448 Н·мм

где Тmax – наибольший момент нормально протекающего технологического процесса, Н·мм;

kFД –коэффициенты контактной и изгибной долговечности. Принимаем kFД=1;

k̒F –коэффициенты нагрузки.

Принимаем kFД=1 ввиду наложенного ограничения.

k̒F= k̒Fv× k̒Fβ× k̒Fα=1,19·1,1·1=1,309

где k̒Fv – коэффициент динамичности;

k̒Fβ – коэффициент концентрации нагрузки;

k̒Fα – коэффициент неравномерности распределения нагрузки между зубьями.

k̒Fα=1 при 9-ой степени прочности.

k̒Fβ = kоFβ(1-X)+X≥1,1

k̒Fβ = 1,24·(1-0,85)+0,85=1,036. Принимаем k̒Fβ =1,1

Начальный

коэффициент нагрузки kоFβ=1,24

при

=Ψва·

=0,4·

=0,6,

≤350.

Коэффициент режима Х=0,2+ ·0,8=0,85

согласно графику нагрузки.

·0,8=0,85

согласно графику нагрузки.

k̒Fv=1,19 при окружной скорости V̒=2,3 м/с, ≤350 и 9-ой степени точности изготовления.

5.3 Проектный расчет передач на контактную прочность.

5.3.1 Межосевое расстояние a̒ω , мм.

a̒ω – главный параметр, обеспечивающий контактную прочность

a̒ω=

(u+1)

где К- расчетный коэффициент: для косозубых передач К=270

a̒ω

=(2+1)× = 182,31 мм

= 182,31 мм

По ГОСТ 2185-66 принимаем aω=180 м

5.3.2 Ширина венца колеса b2 ,мм

b2=ψва· aω=0,4·180=72 мм

5.3.3 Ширина венца шестерни b1 ,мм

b1=1,12·b2=1,12·72=80,64 мм

Принимаем b1=81 мм.

5.3.4 Модуль зацепления нормальный mH , мм

mH=(0,01…0,02)aω=(0,01…0,02)·180=1,8…3,6 мм

Принимаем mH=3 мм из единого ряда

5.3.5 Суммарное число зубьев Z∑

Угол

наклона зубьев βmin=arcsin = arcsin

= arcsin =8,390

=8,390

Z∑= =

= =119

=119

5.3.6 число зубьев шестерни Z1

Z1= >Z1min=

>Z1min= =39,6

=39,6

Принимаем Z1=40

Z1min=

=

= =17,56

=17,56

5.3.7 Число зубьев колеса Z2

Z2= Z∑- Z1=119-40=79

5.3.8 Уточнение угла наклона зубьев β,град

β=arccos =arccos

=arccos = arcos(0,99)=7⁰4´

= arcos(0,99)=7⁰4´

5.3.9 Фактическое передаточное число Uф

Uф

5.3.10 Диаметры делительной окружности шестерни d1 и колесаd2 ,мм

d1= =

= =121,007

мм

=121,007

мм

d2= =

= =238,99

мм

=238,99

мм

aω=0,5·(d1+d2)=0,5·(121,007+238,99)=179,99 мм=180 мм.

5.3.11 Диаметры вершин зубьев шестерни dа1 и колеса dа2 , мм

при х1=х2=0

dа1=d1+2 ·mH=121,007+2·3=127,007 мм

dа2=d2+2·mH=238,99+2·3=244,99 мм

5.3.12 Диаметры впадин зубьев шестерни df1 и колеса df2 ,мм.

при х1=х2=0

df1=d1-2,5·mH=121,007-2,5·3=113,507 мм

df2=d2-2,5·mH=238,99-2,5·3=231,49 мм

5.3.13 Окружная скорость в зацеплении V при частоте вращения валов n1 и n2 ,мин-1.

n1=487,5

мин-1,

n2= =

=

=246,84мин

-1

=246,84мин

-1

V1= =3,09 м/с

=3,09 м/с

V2= =

=

= 3,09 м/с

= 3,09 м/с

5.4 Силовой расчет цилиндрических зубчатых передач.

5.4.1 окружная сила Ft,кН.

Ft=

=

=

=4,761 кН

=4,761 кН

5.4.2 Радиальная сила Fr,кН.

Fr=

Ft =4,761·

=4,761· =1,75 кН

=1,75 кН

5.4.3 Осевая сила Fа, кН.

Fа= Fttgβ=4,761·tg7⁰4´=0,62 кН

5.5 Проверочный расчет на контактную прочность.

Проверочный расчет на контактную прочность проводят по условию

σн

= К· ·

· ≤[σH]

≤[σH]

Уточняют расчетный момент, Трн, Н·мм по коэффициенту нагрузки Кн

Трн=Т2·КНд·Кн= · ·1·1,25=0,711·106 Н·мм

Кн=КНα·КНβ·КНV=1,1·1,1·1,0,36=1,25

КНα=1,1 при V=3,09 м/с ;Сv=15 и 9ой степени точности.

КНV=1,04 при V=3,09 м/с; ≤350 9ой степени точности

σн

= 270· ·

· = 387,28 МПа

= 387,28 МПа

Степень

загруженности

·100%=

·100%=

Перегрузка составляет 1,9% допускается до 10%. Контактная прочность передачи обеспечена.

5.6 Проверочный расчет зубьев на изгиб.

Проверочный расчет зубьев на изгиб проводят по условию

σF= ·Ft·КFд·КF≤[σF]

·Ft·КFд·КF≤[σF]

для

шестерни YF1=3,70

при ZV1= =

= =41,02

методом линейного интерполирования и

х1=0

=41,02

методом линейного интерполирования и

х1=0

Для

колеса YF2=3,6

при ZV2= =

= =81 и х2=0

=81 и х2=0

Коэффициент

Yβ1=1

-

=1-

=1- =0,99;

Yβ1=

Yβ2

=0,99;

Yβ1=

Yβ2

КF= КFα· КFβ· КFV=1·1,1·1,19=1,309

σF1= ·4761·1·1,309=105,69

МПа

·4761·1·1,309=105,69

МПа

σF2= ·4761·1·1,309=91,4

МПа

·4761·1·1,309=91,4

МПа

[σF]1= 255,82 МПа

[σF]2= 198,64МПа

Условие прочности на изгиб для шестерни и колеса выполняются.

5.7 Проверка прочности зубьев колес при перегрузках

5.7.1 Проверка на контактную прочность

σHmax=σH· ≤[

σHmax]

≤[

σHmax]

Для принятого электродвигателя

Тпуск=1,4·Т=1,4· · =0,797·106 Н·мм

[ σHmax]=2,8σТ=2,8·340=952 МПа

σHmax=387,28

· = 542 МПа

= 542 МПа

Условие прочности выполняется.

5.7.2 проверка статической прочности зубьев на изгиб

σFmax=σF· ≤[

σFmax]

≤[

σFmax]

σFmax1= 105,69· = 148,04 МПа

σFmax2=91,4· =128,02 МПа

[σFmax]1=2,7· =2,7·248,5=670,95 МПа

=2,7·248,5=670,95 МПа

[σFmax]2=2,7· =2,7·193=521,1

МПа

=2,7·193=521,1

МПа

Условие прочности выполняется