- •В зависимости от компоновки основных отделений по высоте бетонные заводы бывают одноступенчатые и двухступенчатые.

- •М одуль крупности – сумма полных остатков на наборе сит, деленный на 100%.

- •Внешний и внутрипостроечный транспорт. Особенности внутрипостроечного транспорта.

- •Блоки бетонируются в шахмотном порядке. Одновременно может бетонироваться несколько блоков. Σ бетонирования согласуется с производительностью бетонного завода.

- •Составление схем бетонирования. Расчет количества вибраторов и состава бригад.

- •Подводная укладка бетонной смеси.

- •Торкрет-бетон. Технология торкретирования. Область применения.

Внешний и внутрипостроечный транспорт. Особенности внутрипостроечного транспорта.

Внешний транспорт предназначен для перемещения бетонной смеси от бетонного завода к месту бетонирования. Для этих целей может быть использован автомобильный или железнодорожный транспорт.

В качестве внутрипостроечного транспорта используются порционный и непрерывный транспорт. Который в свою очередь подразделяется на горизонтальный и вертикальный. Порционный: автомобильный (автосамосвалы, автобетоносмесители, автобетоновозы и т. д. ), железнодорожный(вагонетки, поезда, состоящие из 2-х и более вагонеток, отдельными платформами и т. д.),краны.

Непрерывный: конвейерный транспорт, бетононасосы.

Основные требования к транспорту:

не допускать расслаивания бетона

предохранять от атмосферного воздействия

не допускать снижения температуры бетона зимой и повышения температуры летом

доставлять бетон в строго установленный срок

транспорт д. б. универсальным.

В дробильно-сортировочных заводах основным внутризаводским транспортом являются ленточные транспортеры или ковшовые элеваторы.

«+»:

возможность применения передвижных транспортеров

простота эксплуатации

малые эксплуатационные расходы

« - »:

большая протяженность ввиду малого угла подъема (<20

)

)

ковшовые элеваторы имеют больший угол наклона (70-80 ) и требуют малой площади для устройства, но они дорогие и часто ломаются.

Под укладкой бетонной смеси понимается приемка и разравнивание бетона по площади бетонируемого блока слоями определенной толщины, а также последовательное уплотнение этих слоев для получения монолитного бетона. Подача бетона в блок может производиться как основным транспортом так и распределительным и бетоноукладочным оборудованием. В блоке, разделенном на 2 зоны одновременно производят приемку, разравнивание, уплотнение бетонной смеси. Укладывают смесь слоями, без уклона, для предотвращения стекания теста в пониженную часть блока. Толщина слоев назначается в зависимости от способа уплотнения и типа механизма. Разравнивание произв-ся наклонным погружением в бетон вибраторов. Основной способ уплотнения – вибрирование. Реже – ручноетрамбование и штыкование, особенно, при укладке штрабного бетона.

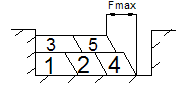

О граничения

по Fmax

можно формально избежать в случае

укладки блока за 2 или 3 слоя. При всех

способах бетонирования необходимо

предусмотреть мероприятия по охлаждению

бетона от экзотермии. Естественное

охлаждение бетона может продолжаться

6 – 12 месяцев, что невыгодно с точки

зрения продолжительности строительства,

т.к. бетонирование смежных по высоте

блоков нельзя начинать до полного

охлаждения ниже забетонированного.

Поэтому, используют дополнительные

мероприятия, к которым относят:

граничения

по Fmax

можно формально избежать в случае

укладки блока за 2 или 3 слоя. При всех

способах бетонирования необходимо

предусмотреть мероприятия по охлаждению

бетона от экзотермии. Естественное

охлаждение бетона может продолжаться

6 – 12 месяцев, что невыгодно с точки

зрения продолжительности строительства,

т.к. бетонирование смежных по высоте

блоков нельзя начинать до полного

охлаждения ниже забетонированного.

Поэтому, используют дополнительные

мероприятия, к которым относят:

применение низкомарочных цементов

затворение бетонной смеси летом, на холодной воде

охлаждение заполнителя холодным воздухом

использование жестких смесей

добавление золы-уноса в цемент

также существует искусственное охлаждение бетонных массивов путем циркуляции холодной воды внутри массива по трубам.

К вспомогательному транспорту относятся: бадьи, хобаты, виброхобаты, лотки и вибролотки, сбрасывающие тележки. Кроме того, необходимо иметь ввиду, что подача бетона в блок может осуществляться без перегрузки во вспомогательный транспорт, с малых и больших бетоновозных эстакад, в прочих и других случаях необходимо прим. бетоноукладочные краны. А в отдельных случаях кабель-краны.Требования к бадьям: непроницаемость для цементного раствора, легкость открытия, удобство очистки и промывки и возможность выгрузки бетона по частям. Бадьи бывают: неопрокидные и опрокидные.

По форме: прямоугольные, циллиндрические, конические и бадьи-ковши грушевидной формы, загружаемые в горизонтальном положении.

Бадьи-ковши ипользуются для выгрузки в них бетона из самосвала или автобетоносмесителя, с дальнейшей подачей в блок бетонирования. Остальные бадьи перевозятся машинами без перегрузки.

Хоботы и виброхоботы используются при высоте сбрасывания бетона более 1,5 м. для предотвращения расслоения бетона. Длина хоботов 8-10м, вибро-хоботов – до 40м. диаметр до 40 см. Вибраторы устанавливаются через 4-8м. Емкость загрузочной воронки до 2 м3.

Бетоновозные эстакады – металлические опоры с полотном для движения по нему кранов и автотранспорта. В целом, представляют собой путепровод, опоры располагаются на бычках, а затем бетонируются. Длина эстакады до1,5 км, высота до 50 м, ширина - до 16 м.

Это обусловлено тем, что в ночное время больше разница между температурой наружного воздуха, и температурой бетона. Так как ночью температура ниже, тепло экзотермии будет отводиться быстрее.

Для гидротехнического бетона в качестве крупного заполнителя может использоваться щебень из горных пород, щебень из гравия или смесь гравия и щебня, крупностью зерен 5-150мм в основном четырех фракций: 5-20мм, 20-40мм, 40-80мм, 80-120мм. Прочность крупного заполнителя очень важна и определяет прочность бетона и должна быть всегда выше прочности раствора. Прочность раствора ниже прочности бетона объясняется кол-вом дефектов в структуре в следствии мелкозернистого песка.

Крупный заполнитель

может быть в плавающем состоянии и в

контактном. В контактном состоянии

обязательно используются высокопрочные

заполнители и тогда прочность бетона

также будет высокой. При плавающем

положении заполнитель используется

любой, т.к. прочность бетона будет

определяться раствором. Условно принято,

что если расход заполнителя

800л/

800л/ ,

то заполнитель следует считать плавающим.

Требования предъявляемые к крупному

заполнителю для бетона, аналогичны

предъявляемым к песку. Крупный заполнитель

должен иметь определенный зерновой

состав с тем, чтобы минимальной была

его пустотность, должен быть чистым и

освобожден от примесей глины и пыли, а

также органических примесей и, наконец,

должен быть прочным и морозостойким.

,

то заполнитель следует считать плавающим.

Требования предъявляемые к крупному

заполнителю для бетона, аналогичны

предъявляемым к песку. Крупный заполнитель

должен иметь определенный зерновой

состав с тем, чтобы минимальной была

его пустотность, должен быть чистым и

освобожден от примесей глины и пыли, а

также органических примесей и, наконец,

должен быть прочным и морозостойким.